電爐煉鋼過程中精煉方法和冶煉鋼種的不同產生的渣也不同。主要分為電爐熔化期和氧化精煉期發生的氧化渣以及還原精煉期和鋼包精煉產生的還原渣。電爐煉鋼時,先用電弧加熱廢鋼使其熔化,有時也兌入鐵水或加入直接還原鐵,然后添加石灰和熔劑。從通電熔化開始吹人氧氣氧化鋼中雜質,調整含碳量,形成氧化渣。氧化渣排出后,在電爐內或鋼包中進行還原精煉、脫硫、脫氧,產生還原渣。氧化渣在吹氧時產生,所以氧化鐵較多,還原渣中CaO和S較多。電爐普通鋼和特殊鋼的渣量一般是100kg/t,電爐冶煉不銹鋼的渣量一般在200kg/t。各種冶煉渣的發生量如圖1所示。

電爐渣造價信息

電爐煉鋼目前多采用堿性渣,按其成分和平爐渣非常接近。從其冶煉過程看可分為氧化渣和還原渣兩種。

氧化渣

氧化渣可分為四個類型。

(1)高堿度渣,其礦物成分以硅酸三鈣和RO相為主。還有

(2)硅酸二鈣渣,以硅酸二鈣、 RO相為主。 這類爐渣較為普遍。其中的硅酸二鈣可能固溶有

(3)鎂硅鈣石渣,以鎂硅鈣石為主,還含有少量RO相和硅酸二鈣。脫磷能力差,并強烈侵蝕白云石質爐襯。

(4)鎂硅鈣石一鈣鎂橄欖石渣,脫磷能力差,對白云石爐襯有強烈侵蝕作用。

除以上組成外,因原料特點不同,還可以出現其他特征的礦物。

還原渣

還原渣可分為四個類型。

(1)高堿度渣(白色渣),以硅酸三鈣和游離石灰為主, 其次含少量方鎂石、 螢石和鋁酸三鈣。

(2)硅酸二鈣渣(粉末渣),富含硅酸二鈣。 尚有少量方鎂石、 螢石和鋁酸三鈣,在爐渣冷卻時, 因粉化而呈粉末。 這是由于其中的

(3)鎂硅鈣石渣,以鎂硅鈣石為主,并含少量的螢石。方鎂石很少出現。在鎂硅鈣石中常含有

(4)特高堿度渣,含二碳化鈣(

電爐渣的熔點

以氧化鎂、氧化亞鐵和氧化硅為基礎,加上其他少量成分的爐渣的熔點,比純

電爐渣的密度

高鎂質電爐渣的密度與爐渣分型系數有明顯的關系。如圖3所示,圖3指出,

這是因為輝石型渣中Si02的飽和度高,形成復雜的多角四面體或鏈狀結構,陰離子半徑或復合陰離子的鏈長增加,體積增大而使密度減小。 ‘

電爐渣的粘度

電爐渣粘度與渣型的關系如圖4所示。對于

電爐渣粘度與溫度的關系如圖5所示。在渣型系數大于1.15的橄欖石渣中,絡合陰離子

電爐渣的電導率

熔融爐渣的導電機理包括兩個方面:渣中電子流動而引起的電子導電和離子遷移引起的離子導電。在爐渣組成中,以電子導電為主的化合物有FeO、CaO和MgO,它們在相應的熔化溫度下的導電率分別為7.85、40和30Ω

電爐渣物體簡介常見問題

電爐渣余熱利用的提出

在正常生產條件下,礦熱電爐日排渣1200t,經實際測定,電爐熔渣的溫度高達1300~1400℃,熱焓為1672.64kJ/kg.每小時帶走的熱量為

“六五”期間,由于能源供需矛盾突出,燃煤嚴重短缺.加上鍋爐設備陳舊,熱效率低,污染嚴重。小區分散供熱效果較差,浪費了能源,還滿足不了民用區供熱的需要,影響職工生活,也影響生產,成為亟待解決的一個緊迫問題。

為此,提出利用電爐渣余熱利用的方案。

內容及工藝流程簡介

礦熱電爐的爐渣定時排放到渣罐車內,用機車運到倒渣池的一側,緩慢地將溶渣均勻地倒入渣池內,使池中水溫升高,到65~90℃,大部分渣毛和水淬渣沉降到池底,用抓斗吊將水淬渣撈出、裝入氣動翻渣車運至渣場倒掉。被加熱的水自流進入沉淀池,進一步將水中的渣毛沉降下來,經沉淀后的熱水進入快濾池,進一步過濾,使水中的懸浮物低于5~10mg/l,合格的熱水自流入熱水池,由12sh一9離心泵,經Ф426管道輸送到2km以遠的家屬區供用戶采暖,采暖后的低溫回水利用余壓自流回到倒渣池,再次進行電爐渣水淬,加熱水循環使用,電爐渣余熱利用工藝流程示意圖如圖7所示。

工程概述

整個工程主要部分有:

(1)倒渣池:2座。為鋼筋混凝土結構,有效容積1020

(2)沉淀池:采用兩格平流式沉淀池,每格容積900

(3)快濾池:選用400ma/h的四格快濾池兩組,每格過濾面積為11.56

(4)反沖洗水塔:容積為94

(5)熱水池:容積為500

(6)熱水泵:選用12sh一9水泵2臺,向熱網供水。

(7)熱網管道:熱水干管為Ф426X7的螺旋鋼管,架空高支架布置,長約2km。

在試生產過程中.由于經驗不足,倒渣速度控制不好或渣中含有冰銅時,倒渣過程中發生放炮。危及人身及設備安全,為此查找原因,制定防范措施,確保倒渣安全。為了避免渣殼,太厚,災然滑入水中引起放炮,在倒渣前,安裝了打渣殼機,由專人負責檢查渣型,制定了打油.倒渣及渣罐檢查等一系列規章制度及安全操作規程,嚴格操作程序。采用以上措施后,倒渣放炮事故逐年減少,只要精心操作,設備正常,放炮事故是可以避免的。

電爐渣物體簡介文獻

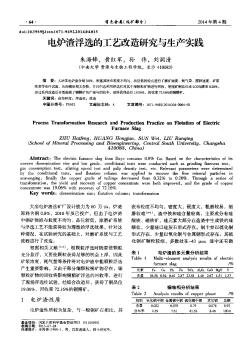

電爐渣浮選的工藝改造研究與生產實踐

電爐渣浮選的工藝改造研究與生產實踐

格式:pdf

大小:201KB

頁數: 3頁

評分: 4.6

大冶某電爐渣含銅0.8%,根據其嵌布粒度不均勻、品位低的特點進行了磨礦細度、耗氣量、攪拌速度、礦漿濃度等條件試驗,從而確定相關參數,并且掃選采用浮選柱對其中細顆粒礦物進行回收,使尾礦銅品位由0.32%降至0.20%。經過系列改造后有效提高了銅精礦的產率與回收率,最終獲得品位19.06%、回收率72.16%的銅精礦。

廢棄爐渣再利用項目簡介

廢棄爐渣再利用項目簡介

格式:pdf

大小:201KB

頁數: 7頁

評分: 4.8

廢棄爐渣再利用項目 可行性報告 項目地點: 制定時間: 2 一、項目概述 城市垃圾發電是近 30 年發展起來的新技術,特別是 20 世紀 70 年代以來,由于資源和能源危機的影響,發達國家對垃圾采取了“資 源化”方針,垃圾處理不斷向“資源化”發展,垃圾發電站在發達國 家迅猛發展,最先利用垃圾發電的是德國和美國。 1965 年,西德就 已建有垃圾焚燒爐 7臺,垃圾焚燒量每年達 7.8105噸,垃圾發電受 益人口為 245萬;到 1985年,垃圾焚燒爐已增至 46臺,垃圾年焚燒 量為 8106噸,可向 2120萬人供電,受益人口占總人口的 34.3%。截 止到 2007年底,法國共有垃圾焚燒爐約 300臺,可以燒掉 40%的城 市垃圾。目前,法國首都已建有一個較完善的垃圾處理系統,有 4個 垃圾焚燒廠,處理垃圾已超過 170萬噸/年,產生相當于 20萬噸石 油能源的蒸氣,供巴黎市使用。美國自

礦熱電爐熔煉要求熔渣有適當的電導率。所有這些情況都說明冶煉的爐渣都要具有符合特定冶煉工藝要求的物理化學性質。如熔化溫度、粘度、密度、焓、活度等。因此,在火法冶金中選用自熔爐渣幾乎是不可能的,工廠產出的爐渣絕大多數屬于非自熔爐渣 。

爐渣是熔煉的介質,在其中要完成全部的冶金過程,使造渣成分和雜質元素盡量進入渣熔體中而與主金屬熔體分離,這就要求熔渣具有適合特定冶煉要求的特性。例如鼓風爐熔煉的焦點區最高溫度主要決定于爐渣的熔化溫度,它還要求熔渣有適當的粘度和應產出一定的渣量(一般不少于30%)。對鼓風爐還原熔煉法煉鉛來說,還要求熔渣有良好溶解鋅的能力 。

爐渣的組分靠加入適量的熔劑(石灰、石英石、螢石等)進行調整。在冶煉過程中通過對爐渣組分和性質的控制,能使脈石和氧化雜質的產物與熔融金屬或硫順利分離,脫除金屬中的害雜質,吸收液態金屬中的非金屬夾雜物不直接受爐氣污染,富集有用的金屬氧化物;在電爐冶煉中還是電阻發熱體。爐渣在保證冶煉操作順利進行、冶煉產品質量、金屬回收率等各方面起著決定性作用,例如煉鋼作業中有“煉好渣,才能煉好鋼”的說法。

根據冶金過程的不同,爐渣可分為熔煉渣、精煉渣、合成渣;根據爐渣性質,有堿性渣、酸性渣和中性渣之分。許多爐渣有重要用處。例如高爐渣可作水泥原料;高磷渣可作肥料;含釩、鈦渣分別可作為提煉釩、鈦的原料等。有些爐渣可用來制爐渣水泥、爐渣磚、爐渣玻璃等。

煤在鍋爐燃燒室中產生的熔融物,由煤灰組成。可作磚、瓦等原料。

- 相關百科

- 相關知識

- 相關專欄

- 城市道路路面

- 路由方式

- 一種基于熔體紡絲法生產滌綸高強絲的工藝

- 螺母尺寸

- 水包砂多彩建筑涂料及施工規范

- 螺距

- 緊固件公差螺栓、螺釘、螺柱和螺母

- 2017鋁棒

- 6060鋁棒

- 單面鋁箔

- 全鋁家具

- 佛山綠世界全鋁家具有限公司

- 上海爵思櫥柜有限公司

- 武漢中科筑佳實業有限公司

- 佛山市萬家緣裝飾材料有限公司

- 佛山市尚櫥建材有限公司

- 基于壓電堆驅動器的噴嘴擋板式氣體控制閥

- 電氣工程及其自動化特色專業建設探索

- 分形DGS單元結構設計及其在微帶電路中的應用

- 逆變TIG焊機接觸引弧電路的設計(引弧電路)

- 中國電力井蓋行業市場前景分析預測年度報告(目錄)

- 多逆變器太陽能光伏并網發電系統的組群控制方法

- 永磁同步電機簡介

- 智能建筑工程報警與電視監控系統前端設備的安裝施工

- 有源配電網設備利用率影響因子體系及其價值計算方法

- 億陽信通中標環城高速公路晉江至石獅段機電工程項目

- 中國水電路橋武邵高速公路六標項目質量檢驗試驗計劃

- 新型透水襯砌在南臺子一級水電站尾水渠中的嘗試

- 影響鐵路電力遷改總承包工程因素的模糊綜合評價

- 一拖一變頻柜電氣原理圖(三晶VM1000B系列)

- 招遠電視臺制作播出系統數字化改造工程的設計與實踐

- 怡達快速電梯SCORE項目獲國際勞工組織高度評價