墩身整體預制法

預制胎架的設計、加工

探索惡劣海洋環境下橋梁墩身施工實現標準化、模塊化、工廠化的作業模式,降低施工成本,減少安全風險,提高工程質量,縮短施工時間。從鉆孔樁鋼筋籠長線法制作得到啟發,墩身鋼筋籠預先在后場加工廠采用胎架同槽制作而成,分節吊運至現場安裝,胎架設計采用桿件銷接式 ,運輸、安裝、拆卸方便,便于墩身鋼筋籠預制、脫架操作,設計好的胎架在專業的鋼結構加工廠加工成型,確保制作精度。

墩身鋼筋籠整體預制

胎架安裝工廠加工好的胎架以桿件的形式運至現場,在硬化好的場地上安裝胎架生產線,將桿件通過銷接拼裝成胎架,數個胎架按等間距精確定位后形成生產線。預埋在承臺里的底節墩身鋼筋籠至關重要,預制時須確保 3 個一:頂口長筋在一個平面、短筋在一個平面,吊耳在一個平面。預埋在承臺中的底節鋼筋籠不宜過短,過短則剛度及整體性不好,不便于整體定位,長度以 4.5 m 左右為宜。

其余鋼筋籠同槽制作整體預制安裝施工工藝適用于鋼筋籠截面長寬比<3 的等截面或花瓶形墩身,長寬比過大不宜用整體預制安裝的工藝,預制分節長度宜為 6 m左右,最長不宜超過 9 m,否則,需額外增加整體剛度和穩定性的臨時內支架。底節鋼筋籠制作完畢,以此為基準,在胎架上同槽制作其余節鋼筋籠。 主筋連接采用滾軋直螺紋套筒,主筋端頭一頭采用標準絲,另一頭采用加長絲。所有箍筋、鉤筋與主筋連接均采用焊接,箍筋與主筋采用梅花跳焊,鉤筋均須與主筋焊接。為便于鋼筋籠對接順利,接頭上下各 50 cm 在預制時暫時不安裝箍筋及鉤筋,待鋼筋籠安裝后人工現場安裝。整條鋼筋籠制作完成后,在每節選用 1 根同槽主筋標上記號作為定位筋,便于現場整體安裝。

墩身鋼筋籠脫架與運輸

整條鋼筋籠同槽制作完畢后,即可脫架。脫架與安裝時順序相反,分別將上橫梁與立柱的銷接螺栓及立柱、斜撐與底座的銷接螺栓擰下,臨時拆除上橫梁和兩側立柱即可完成鋼筋籠脫架。待整條鋼筋籠運輸完畢,再安裝胎架立柱與橫梁,便可進行下一條鋼筋籠預制,方便快捷。

墩身鋼筋籠安裝

底預埋在承臺中的底節鋼筋籠安裝至關重要,直接影響后續鋼筋籠對接與垂直度。承臺底層鋼筋網片綁扎完畢后,即可著手底節墩身鋼筋籠安裝。安裝時,先以目測為主進行粗略安裝。安裝到位后,再用水準管抄平輔以吊垂球進行精安裝。精安裝到位后,立刻固定好底節鋼筋籠,確保澆筑承臺混凝土時不發生移動。

鋼筋籠運抵現場,利用 50 t 履帶吊輔以 25 t汽車吊抬吊翻身,利用多點吊具吊裝。安裝前準備 5~6 把管鉗,以定位筋為基準,先將四角任意一根主筋對接上,套筒擰緊到位,再安排 5~6 名工人按統一方向均勻分布在墩身四周利用管鉗順序擰緊主筋連接套筒,鋼筋籠對接約需 5~6 h。鋼筋籠對接完畢,人工安裝接頭處上下各 50 cm 箍筋和鉤筋,盡快安裝保護層墊塊、模板,澆筑混凝土。待混凝土強度滿足要求,再安裝下節鋼筋籠,如此循環直至墩身封頂。

墩身鋼筋籠整體預制、安裝施工工藝優勢

1) 設計墩身鋼筋籠整體長線法制作胎架,鋼筋定位精度可控制在 2 mm 范圍內。此法解決了工程建設長期以來現場鋼筋安裝很難保證鋼筋間距 100 %滿足圖紙及規范要求的通病,有利于墩身保護層控制,保護層合格率普遍達95 %以上。

2) 標準化、工廠化作業極大改善了工人和現場技術管理人員的工作環境,提高了工效。

3) 墩身鋼筋籠整體安裝對接減少了起重設備的使用時間和頻率,有利于節能減排,降低成本。

4) 可實現平行作業,大大縮短單個墩身施工周期,加快墩身模板周轉,提高工效的同時,節約了模板投入。

5) 減少了野外高空作業時間,降低安全風險。

墩身造價信息

國內外橋梁施工,現澆墩柱大部分采取搭設腳手架或模板自帶拆卸式支架,現場綁扎鋼筋的常規施工工藝,少數地區陸域高架橋墩柱施工中,應用過墩身鋼筋籠整體制作、安裝施工工藝,其墩柱截面尺寸較小,鋼筋籠質量輕,施工環境較好。國內已經建成或正在建設的跨海大橋工程,特別是施工環境較為惡劣的跨海大橋,大截面墩身鋼筋籠整體制作、運輸、安裝尚屬首次。跨海大橋工期緊,墩身常規施工工藝需投入大量鋼管、扣件、人員及設備等,極大地增加了項目成本且無法滿足工期的需要。惡劣海洋環境中,大批量的腳手架周轉帶來較多的安全風險,特別是在受臺風、季風、較低溫度影響的海洋環境下,工人作業環境差,野外有效作業時間有限,工效大大降低,安全風險成倍增加,施工質量不易控制。

墩身整體預制法常見問題

-

工業上一般用淀粉發酵法或乙烯直接水化法制取乙醇:1、發酵法糖質原料(如糖蜜、亞廢液等)和淀粉原料(如甘薯、玉米、高梁等)發酵;發酵法制乙醇是在釀酒的基礎上發展起來的,在相當長的歷史時期內,曾是生產乙醇...

-

連續分段控制法,又稱莫法特休息法,簡單地說就是先區別各種工作時間的性質,納入“連續一分段一連續一分段”的組合公式進行處理。如此便能充分利用間隔或空檔的時段,創造出更多可供利用的時間。這種時間法則和農業...

-

①銨鹽與堿加熱制取氨氣,常用NH4Cl與Ca(OH)2反應,固體與固體反應,試管要向下傾斜。②在濃氨水中加堿或生石灰,因為氨水中存在下列平衡:NH3+H2O NH3·H2O NH4++OH-加入堿平衡...

墩身整體預制法文獻

采用復合鋼板預制法制造大罐

采用復合鋼板預制法制造大罐

格式:pdf

大小:225KB

頁數: 未知

評分: 4.4

德國克朗斯股份公司新推出了一個發酵間方案:斯坦尼克TwinPro。該方案可滿足未來針對產品安全性、衛生管理、最大經濟效益以及節約資源的各種要求。

東海大橋西起上海南匯蘆潮港南匯咀,跨越杭州灣北部海域,直達浙江嵊泗小洋山島。大橋總長27.395公里,主橋為單索面結合箱梁斜接橋,主橋附孔為70米預應力混凝土箱形連續梁,采用雙幅分離式結構,按雙向六車道高速公路標準設計。該橋墩身、梁體均在島上工廠預制,由運梁起重吊船、墩身運架船兩大關鍵設備現場安裝。

在承臺澆注前綁扎底節墩身鋼筋并進行預埋。鋼筋綁扎時嚴格按有關施工規范進行施工,主筋預埋長度必須按設計伸入到承臺內。在預埋部分,還要增設環筋,加強墩身鋼筋予埋部分的整體性,并在墩身鋼筋周圍設置適當的支撐,防止承臺混凝土澆注過程中墩身鋼筋移位。預留的豎向主筋接頭位置不得位于同一截面,即相鄰豎向主筋長度錯開35倍鋼筋直徑并不小于50㎝。

徐宿淮鹽八標段首個墩身昨晚正式開始澆筑;七標段制成的全線首榀(pǐn)標準箱梁將接受蘇北分公司檢驗;鹽城段已完成鉆孔樁近3000個,其中最深的鉆孔樁為125米……4月18日,鹽城晚報記者在徐宿淮鹽鹽城段施工現場看到,徐宿淮鹽高鐵項目快速推進,樁基工程全線開花,而首個墩身的順利澆筑更是標志著鹽城段已進入上部施工階段。

為首根樁基的施工搭建腳手架

鹽城段首個墩身

昨晚開澆

徐宿淮鹽高速鐵路鹽城段全長約72公里,途經阜寧縣、建湖縣、亭湖區,設計行車時速為250公里。鹽城段共分為兩個標段施工,八標段負責鹽城火車站至建湖縣慶豐鎮的施工,七標段負責建湖縣慶豐鎮至鹽城與淮安交界處的施工。

前天上午,新洋經濟區龍橋村境內的徐宿淮鹽高鐵的施工現場,鹽城晚報記者發現,由暗紅色模板圍成的龐然大物矗立在工地上,這也是周圍第一座露出地表的建筑。徐宿淮鹽高鐵八標段三分部的施工人員正在為18日晚的澆筑做最后的準備

“851#墩不僅是我們八標段的首個墩身,也是鹽城段施工的首個墩身,18日21:00準時開始澆筑。”中鐵四局徐宿淮鹽高鐵項目工會主席張方方告訴鹽城晚報記者,首個墩身高18米,頂帽為3米×7.6米,設計方量為237立方的混凝土。

高鐵建設是一個架梁修橋的過程,徐宿淮鹽鐵路鹽城段除靠近站點的地方,基本上全部是高架。路段需要架設高架。建造高架一般要經過打樁、回填、出承臺、起墩身、架梁、鋪軌等多個工序,打樁和承臺是地面以下的工程,出了墩身就看出樣子了。墩身與承臺和地下樁基連為一體,上部將架設箱梁,最后鋪軌道。“墩身將梁與地下結構連接在一起,作用十分重要,可以說是整座橋梁的基礎。”張方方介紹說。

據了解,這個墩身需要泵車連續灌注5至6個小時方能澆筑完畢。在澆筑期間,將有10輛混凝土槽罐車為它“接力棒”式運混凝土,這個墩身將澆灌掉約30車混凝土。

樁基一個“孔”

灌下40多車混凝土

徐宿淮鹽高鐵鹽城特大橋跨新洋港部分是徐宿淮鹽高鐵全線里程最長、跨徑最大的特大橋,也是全線的控制性工程。八標段四分部主要負責這個特大橋和一個難度很大的“轉體”的施工。

鹽城晚報記者在特大橋施工現場看到,有20多臺鉆孔機在同時作業。“目前,我們分部已經完成了160根鉆孔樁,其中有4根是全線最深的孔,深達125米。”負責該分部施工的八標段四分部項目部經理岑峰說,目前他們分部共有300多名工人在日夜分三班施工,目前的主要工作就是鉆孔樁的施工。

以125米深的鉆孔樁為例,它需要一臺氣舉反循環鉆機連續施工4至5天時間,要保證不縮孔、不塌孔,然后還要澆筑350立方米混凝土。以每輛混凝土槽罐車可運8立方米混凝土計算,這個在地面上看起來直徑僅為2米的“圓孔”里需要澆筑40多車混凝土。這樣125米深的樁基,在鹽城特大橋跨新洋港部分共有80根,其他的樁基深度大多在60米至90米不等。

鹽城的軟地基給徐宿淮鹽鐵路的施工增加了難度,為了使得承重的墩身、箱梁能與地殼巖石層緊密相連,樁基施工不僅要大大增加深度,而且還得增加孔徑。此外,與普通鐵路相比,高鐵建設在測量精度、橋樁基的深度、鋼筋與混凝土的強度等級等方面的要求都高,對路基橋梁的受力結構要求、線路曲線半徑的要求也都不一樣,這些使得高鐵的造價成本要遠高于低速鐵路和一般電氣化鐵路。

一榀預制箱梁

重達780噸

拆遷進度快,讓在建湖段施工的七標段施工進度更快一些。中鐵十局徐宿淮鹽高鐵項目部楊東付副指揮長告訴鹽城晚報記者,到前天為止他們已經完成了鉆孔樁2000多個,承臺40多個。同時,他們還完成了全線首片標準預制箱梁。

“這榀箱梁在4月11已經制作成功,是全線制造出來的第一榀標準預制箱梁,且我們還擔任為全線各梁廠提供制作標準箱梁工藝標準和流程的任務。”楊東付說,一個標準箱梁,長32.6米、寬12.2米、高2.6米,重量為780噸,是一個“巨無霸”。

鹽城晚報記者采訪了解到,七標段的梁廠在去年12月底就已經建成,從建成到首榀箱梁澆筑完成用時3個多月時間。標準箱梁的制作工藝非常復雜,鋼筋加工、鋼筋籠綁扎、模板放置、混凝土澆筑、施加預應力等每一個制作工序,現場都有質檢和監理人員進行現場檢測和監管。

“蘇北鐵路總公司將在這一兩天內對第一榀標準預制箱梁進行驗收。驗收通過之后,我們將制作出10榀左右,然后由中國鐵路總公司技術中心來驗收之后給我們的梁廠發許可證。”楊東付說,等到這些完成之后,他們將會把標準預制箱梁的“標準化”發到各標段的梁廠,屆時各標段施工單位才能大規模制作標準預制箱梁。

此外,鹽城晚報記者還了解到,徐宿淮鹽鐵路鹽城段征地拆遷工作進展整體順利,到上個月已經提供紅線用地1509.35畝,臨時用地886.45畝。3月下撥征地拆遷資金2184.5萬元,今年下撥征地拆遷資金9703.6萬元,項目累計完成投資26812.7萬元。

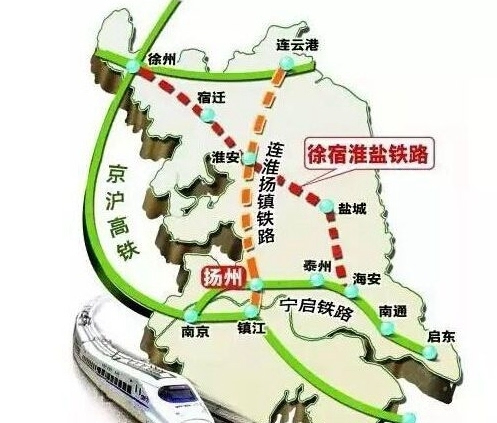

鏈接:徐宿淮鹽鐵路于去年年底開工,全線將一次性建成時速250公里的客運專線。鹽城段的建設涉及到我市阜寧、建湖、亭湖3個縣(區),總長約72公里,建設工期為4年。建成通車后,鹽城至北京將全程高速鐵路,運行時間約為4.5小時,鹽城至西安也將為4.5小時左右。同時,徐宿淮鹽鐵路與連淮揚鎮鐵路聯絡線已納入徐宿淮鹽鐵路建設范圍,從而實現在“十三五”期間打通鹽城至南京的高速鐵路通道,鹽城至南京的高鐵運行時間將約為1小時20分鐘。

徐宿淮鹽線路示意圖

更重要的是,徐宿淮鹽鐵路建成后將把鹽城帶入高鐵時代,這將徹底改變鹽城的經濟地理版圖,使鹽城從高鐵“盲點”一躍成為東部沿海地區高鐵網的重要節點和樞紐之一。

- 相關百科

- 相關知識

- 相關專欄

- 預應力混凝土管

- 計量裝置

- 混凝土瓦成型機

- 繼電器箱

- 座式繼電器

- 山東林雨電子設備有限公司

- 河北邢威活動房屋有限公司

- 北京天創恒達活動房屋有限公司

- 北京易筑程活動房屋有限公司

- 長沙國林活動房屋有限公司

- 成都雅鑫活動房屋有限公司

- 電極升降裝置

- 爬樓梯

- 一種自升式鉆井平臺懸臂梁軌道的制作方法

- 景縣通美石油機械有限公司

- 建湖縣華晟機械制造有限公司

- 預制砌塊(磚、石)擋土墻工程砌體施工安全技術交底

- 多逆變器太陽能光伏并網發電系統的組群控制方法

- 有源配電網設備利用率影響因子體系及其價值計算方法

- 有限元法在軟土淺埋隧道施工過程的動態模擬中的應用

- 新型基于熱力學法的水泵效率數學模型及應用

- 原來這就是辨別冷熱水管正確方法商家終于肯說實話了

- 云南省建設工程造價協會優秀工程咨詢成果獎評選辦法

- 新的基于NGA/PCA和SVM的特征提取方法

- 乙烯基樹脂混凝土電解槽的性能及在濕法冶金中的應用

- 應用清單招標與經評審的最低投標價法評標的幾點思考

- 定征復合板材粘接層性質的非線性超聲蘭姆波方法

- 圓形隧道反向曲線隧道中心線兩種偏移計算方法的比較

- 雜散電容對交流法微電容測量電路噪聲特性影響的分析

- 招標師招標采購法律法規與政策題型分析輔導材料

- 主要用固體工業廢渣生產硫鋁酸鹽水泥熟料的方法

- 中國2010年上海世博會園區管線綜合管溝管理辦法