合成橡膠

合成橡膠是由人工合成的高彈性聚合物。也稱合成彈性體,是三大合成材料之一,其產量僅低于合成樹脂(或塑料)、合成纖維。

合成橡膠基本信息

| 中文名稱 | 合成橡膠 | 屬于 | 人工合成的高彈性聚合物 |

|---|---|---|---|

| 又名 | 合成彈性體 | 性質 | 三大合成材料之一 |

優點

工業合成橡膠材料有節約成本、提高橡膠制品的特性,因為天然橡膠產品的價格比較昂貴,為了降低企業的成本可以大量投入成本低廉的合成橡膠材料。合成橡膠材料還具有優良的耐熱性、耐寒性、防腐蝕性且受環境因素影響小的特點,合成橡膠材料在于下60度到250度之間可正常使用。

缺點

主要缺點存在于它的拉伸效果比較差,抗撕裂強度以及機械性能也比較差。

合成橡膠造價信息

合成橡膠是由不同單體在引發劑作用下,經聚合而成的品種多樣的高分子化合物,單體有丁二烯、苯乙烯、丙烯腈、異丁烯、氯丁二烯等多種。聚合工藝有乳液聚合、溶液聚合、懸浮聚合、本體聚合四種。

其性能因單體不同而異,少數品種的性能與天然橡膠相似。某些合成橡膠具有較天然橡膠優良的耐溫、耐磨、耐老化、耐腐蝕或耐油等性能。

在使用條件下呈高彈性,有一定模量。

合成橡膠常見問題

-

用來制作密封材料的合成膠通常是丁基橡膠,包括普通丁基和鹵代丁基,其結構緊密不易漏氣,耐高溫,鹵代后的丁基橡膠,耐腐蝕性加強

-

優點 工業合成橡膠材料主要目的是節約成本、提高橡膠制品的特性,因為一般天然的橡膠產品的價格比較的昂貴,為了降低企業的成本就大量投入成本低廉的合成橡膠材料。 合成橡膠材料也具有優良的耐熱性、耐寒性、...

-

合成橡膠(synthetic rubber)指任何人工制成的,用于彈性體的高分子材料。合成橡膠是人工合成的高彈性聚合物,以煤、石油、天然氣為主要原料,所以價格也與三種主要原料的...

合成橡膠定義

廣義上指用化學方法合成制得的橡膠,以區別于從橡膠樹生產出的天然橡膠。

人工合成的高彈性聚合物,也稱合成彈性體。產量僅低于合成樹脂(或塑料)、合成纖維。其性能因單體不同而異,少數品種的性能與天然橡膠相似。

橡膠是制造飛機、軍艦、汽車、拖拉機、收割機、水利排灌機械、醫療器械等所必需的材料。根據來源不同,橡膠可以分為天然橡膠和合成橡膠。合成橡膠中有少數品種的性能與天然橡膠相似,大多數與天然橡膠不同,但兩者都是高彈性的高分子材料,一般均需經過硫化和加工之后,才具有實用性和使用價值。合成橡膠在20世紀初開始生產,從40年代起得到了迅速的發展。合成橡膠一般在性能上不如天然橡膠全面,但它具有高彈性、絕緣性、氣密性、耐油、耐高溫或低溫等性能,因而廣泛應用于工農業、國防、交通及日常生活中。

近幾年來,合成橡膠產業的發展態勢讓人欣喜。隨著生產規模的不斷擴大,合成橡膠產業將在我國產業經濟中將占據更加重要的地位。通過幾年的發展,國內合成橡膠產業取得了長足的進步,無論是年產量和消費量,都已經擠入世界前列。

許多國家都有各自的系統命名法。時下世界上較為通用的命名法是按國際標準化組織制定的,此 法是取相應單體的英文名稱或關鍵詞的第一個大寫字母,其后綴以"橡膠"英文名第一個字母 R來命名。例如丁苯橡膠是由苯乙烯與丁二烯共聚而成的合成橡膠,故稱SBR;同理,丁腈橡膠稱NBR、氯丁橡膠稱CR等。中國的命名方法:對于共聚物是在相應單體之后綴以共聚物橡膠如丁二烯-苯乙烯共聚物橡膠,簡稱丁苯橡膠;對于均聚物,則在相應單體之前冠以"聚"字,而在聚合物之后綴以"橡膠"如順式-1,4-聚異戊二烯橡膠(簡稱異戊橡膠)順式-1,4-聚丁二烯橡膠(簡稱順丁橡膠)等。此外,尚有通俗取名法,即取該聚合物除碳氫以外的特有元素或基團來命名。如由 αω-二氯代烴(或α,ω-二氯代醚)和多硫化鈉形成的橡膠俗稱聚硫橡膠,而由異丁烯和少量異戊二烯共聚制得的橡膠常俗稱丁基橡膠等。

特種合成橡膠還具有不同的特定性能,這些性能常優于天然橡膠和其他品種合成橡膠。大部分合成橡膠和天然橡膠一樣,主要用于制造汽車輪胎、膠帶、膠管、膠鞋、電纜、密封制品、醫用橡膠制品、膠黏劑和膠乳制品等。

合成橡膠分類

合成橡膠生產不受地理條件限制,根據合成橡膠的使用性能、范圍和數量,分為通用合成橡膠和特種合成橡膠兩大類別。

根據化學結構可分烯烴類、二烯烴類和元素有機類等。

合成橡膠的分類方法很多。

按成品狀態

可分為液體橡膠(如端羥基聚丁二烯)、固體橡膠、乳膠和粉末橡膠等。

按橡膠制品形成過程

可分為熱塑性橡膠(如可反復加工成型的三嵌段熱塑性丁苯橡膠)、硫化型橡膠(需經硫化才能制得成品,大多數合成橡膠屬此類)。

按生膠充填的其他非橡膠成分:可分為充油母膠、充炭黑母膠和充木質素母膠。

實際應用中又按使用特性:分為通用型橡膠和特種橡膠兩大類。通用型橡膠指可以部分或全部代替天然橡膠使用的橡膠,如丁苯橡膠、異戊橡膠、順丁橡膠等,主要用于制造各種輪胎及一般工業橡膠制品。通用橡膠的需求量大,是合成橡膠的主要品種。

特種橡膠是指具有耐高溫、耐油、耐臭氧、耐老化和高氣密性等特點的橡膠,常用的有硅橡膠、各種氟橡膠、聚硫橡膠、氯醇橡膠、丁腈橡膠、聚丙烯酸酯橡膠、聚氨酯橡膠和丁基橡膠等,主要用于要求某種特性的特殊場合。

重要的品種有丁苯橡膠、丁腈橡膠、丁基橡膠、氯丁橡膠、聚硫橡膠、聚氨酯橡膠、聚丙烯酸酯橡膠、氯磺化聚乙烯橡膠、硅橡膠、氟橡膠、順丁橡膠、異戊橡膠和乙丙橡膠等。

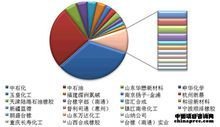

近幾年,我國合成橡膠產能快速提高,但未能從根本上滿足國內的巨大需求,每年進口量依然 很大。細分市場方面,順丁橡膠和丁苯橡膠用途最廣,需求最多。2012年中國生產的合成橡膠有33.0%為丁苯橡膠,19.5%為順丁橡膠。

截止到2012年末,我國合成橡膠產能、產量分別達391.4萬噸/年、386萬噸,生產企業有23家。受益于原材料裝置配套齊全等優勢,中石化和中石油為中國合成橡膠兩大主導企業,其合成橡膠合計產能占中國合成橡膠產能的59.5%。

合成橡膠發展

工業發展史

人工合成橡膠的思路淵源于人們對天然橡膠的剖析和仿制,合成橡膠工業的誕生和發展取決于原料來源、單體制造技術的成熟程度,以及單體、催化劑和聚合方法的選擇。此外,由于橡膠是交通運輸工具(汽車、飛機的輪胎等)的主要材料,因而它的發展又和戰爭對橡膠的需求密切相關。

第一次世界大戰期間誕生了合成橡膠,并且有少量生產以應戰爭急需。20世紀30年代初期建立了合成橡膠工業。第二次世界大戰促進了多品種、多性能合成橡膠工業的飛躍發展。50年代初,發明了齊格勒-納塔催化劑,單體制造技術也比較成熟,使合成橡膠工業進入合成立構規整橡膠的嶄新階段。60年代以后,合成橡膠的產量開始超過了天然橡膠。

天然橡膠的剖析和仿制 1826年,M.法拉第首先對天然橡膠進行化學分析,確定了天然橡膠的實驗式為C5H8。

1860年,C.G.威廉斯從天然橡膠的熱裂解產物中分離出C5H8,定名為異戊二烯,并指出異戊二烯在空氣中又會氧化變成白色彈性體。1879年,G.布查德用熱裂解法制得了異戊二烯,又把異戊二烯重新制成彈性體。盡管這種彈性體的結構、性能與天然橡膠差別很大,但至此人們已完全確認從低分子單體合成橡膠是可能的。

合成橡膠的誕生

1900年И.Л.孔達科夫用2,3-二甲基-1,3-丁二烯聚合成革狀彈性體。第一次世界大戰期間,德國的海上運輸被封鎖,切斷了天然橡膠的輸入,他們于1917年首次用2,3-二甲基-1,3-丁二烯生產了合成橡膠,取名為甲基橡膠W和甲基橡膠H。

甲基橡膠W是2,3-二甲基-1,3-丁二烯在70℃熱聚合歷經 5個月后制得的,而甲基橡膠 H是上述單體在30~35℃聚合歷經3~4個月后制成的硬橡膠。在戰爭期間,甲基橡膠共生產了 2350t。這種橡膠的性能比天然橡膠差得多,而且當時單體的合成和聚合技術都很落后,故戰后停止生產。

合成橡膠工業的建立和發展

1927~1928年,美國的J.C.帕特里克首先合成了聚硫橡膠(聚四硫化乙烯)。W.H.卡羅瑟斯利用J.A.紐蘭德的方法合成了2-氯-1,3-丁二烯,制得了氯丁橡膠。1931年杜邦公司進行了小量生產。蘇聯利用С.Β.列別捷夫的方法從酒精合成了丁二烯,并用金屬鈉作催化劑進行液相本體聚合,制得了丁鈉橡膠,1931年建成了萬噸級生產裝置。在同一時期,德國從乙炔出發合成了丁二烯,也用鈉作催化劑制取丁鈉橡膠。30年代初期,由于德國H.施陶丁格的大分子長鏈結構理論的確立(1932)和蘇聯H.H.謝苗諾夫的鏈式聚合理論(1934)的指引,為聚合物學科奠定了基礎。同時,聚合工藝和橡膠質量也有了顯著的改進。在此期間出現的代表性橡膠品種有:丁二烯與苯乙烯共聚制得的丁苯橡膠,丁二烯與丙烯腈共聚制得的丁腈橡膠。1935年德國法該公司首先生產丁腈橡膠,1937年法該公司在布納化工廠建成丁苯橡膠工業生產裝置。丁苯橡膠由于綜合性能優良,至今仍是合成橡膠的最大品種,而丁腈橡膠是一種耐油橡膠,時下仍是特種橡膠的主要品種。40年代初,由于戰爭的急需,促進了丁基橡膠技術的開發和投產。1943年,美國開始試生產丁基橡膠,至1944年,美國和加拿大的丁基橡膠年產量分別為1320t和2480t。丁基橡膠是一種氣密性很好的合成橡膠,最適于作輪胎內胎。稍后,還出現了很多特種橡膠的新品種,例如美國通用電氣公司在1944年開始生產硅橡膠,德國和英國分別于40年代初生產了聚氨酯橡膠(見聚氨酯)等。第二次世界大戰期間,由于日本占領了馬來西亞等天然橡膠產地,更加促使北美和蘇聯等加速合成橡膠的研制和生產,使世界合成橡膠的產量從 1939年的23.12kt劇增到1944年的885.5kt。戰后,由于天然橡膠恢復了供應,在1945~1952年間,合成橡膠的產量在432.9~893.9kt范圍內波動。

發展新階段

50年代中期,由于發明了齊格勒-納塔和鋰系等新型催化劑;石油工業為合成橡膠提供了大量高品級的單體;人們也逐漸認識了橡膠分子的微觀結構對橡膠性能的重要性;加上配合新型催化劑而開發的溶液聚合技術,使有效地控制橡膠分子的立構規整性成為可能。這些因素使合成橡膠工業進入生產立構規整橡膠的嶄新階段。代表性的產品有60年代初投產的高順式-1,4-聚異戊二烯橡膠,簡稱異戊橡膠又稱合成天然橡膠;高反式-1,4-聚異戊二烯,又稱合成杜仲膠;及高順式、中順式和低順式-1,4-聚丁二烯橡膠,簡稱順丁橡膠。此外,尚有溶液丁苯和乙烯- 丙烯共聚制得的乙丙橡膠等。在此期間,特別橡膠也獲得了相應的發展,合成了耐更高溫度、耐多種介質和溶劑或兼具耐高溫、耐油的膠種。其代表性品種有氟橡膠和新型丙烯酸酯橡膠等。60年代,合成橡膠工業以繼續開發新品種與大幅度增加產量平行發展為特征,出現了多種形式的橡膠,如液體橡膠、粉末橡膠和熱塑性橡膠等,其目的是簡化橡膠加工工藝,降低能耗。到70年代后期,合成橡膠已基本上可代替天然橡膠制造各種輪胎和制品,某些特種合成橡膠的性能是天然橡膠所不具備的。

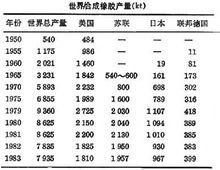

合成橡膠的產量,1950年約達600kt,50年代以后,由于石油化工高速度發展,相應的合成橡膠產量也幾乎是每5年增加 1000kt左右(見表)。到1979年突破了9000kt,達到高峰,1980年產量開始下降,以后幾年穩定在8000kt左右,約為天然橡膠產量的兩倍,合成橡膠的年產能力約達12Mt。

現狀分析及發展建議

Ⅰ.現狀分析

中國合成橡膠(SR)工業經過40余年的發展,走過了自主開發技術與引進世界先進技術相結合的道路,已形成產品體系較完整、年產量1000kt以上的重要產業,為今后的進一步發展奠定了較好的技術和市場基礎。中國SR主要生產企業15家,主要品種裝置生產能力從2000年的1004kt擴大到2005年約1400h,表觀消費量從2000年的1496h上升到2004年的2385kt,年均增長12.7%。產量與裝置能力相比,總體開工率達到99%,除個別生產裝置因缺乏原料開工率較低外,大部分裝置在超設計能力運轉。當前新一輪的SR裝置生產能力擴張正在進行或準備中。

中國SR產量從1998年的606kt上升至2004年的1373kt,年均增長率14%。20世紀90年代后期引進技術建設和投產的乙丙橡膠(EPR)、丁基橡膠(HR)和丁腈橡膠(NBR)均已達到或超過設計能力。中國SR產品的國內市場占有率從1998年的57.1%上升至2004年的57.6%。產品結構有所改善,丁苯橡膠(SBR)的充油膠產量有較大增長。

中國已經進入世界SR生產大國和消費大國行列,時下中國SR生產能力位居世界第四,產量位居世界第三,消費量位居世界第一,進口量位居世界第一,是世界上最具活力的市場。隨著以中國輪胎工業為代表的橡膠工業的快速發展,中國SR產量和消費量將進一步增長,在世界總量中所占比例將進一步上升。

1中國SR供需現狀分析

1.1SR消費迅速增長

成為世界最大SR消費國世界SR消費量從1997年的10000h上升至2004年的11940kt,同期中國SR消費量從996h上升到2385kt,2003年中國SR消費量開始超過美國,位居世界第一。中國橡膠消費市場的快速發展已成為世界關注的焦點。

時下,世界SR工業盡管已步入低速增長期,但亞洲、北美及拉美的消費增長將更大,亞洲的生產能力和產量分別占世界總量的32%和40%。由于發達國家橡膠工業進一步向發展中國家特別是亞洲轉移,亞洲特別是中國占世界SR總產能和消費量的比例將進一步提高。

SR人均消費量偏低20世紀90年代初,中國SR的表觀消費量僅為350kt/a,1997年首次突破1000kt,2002年上升至1980kt,2003年突破2000h,2004年為2385kt。2004年中國人均消費橡膠3.0kg,遠低于歐洲的5.4kg、北美的10.7kS以及日本的14.3kg。中國人均SR消費量與美國、日本、法國、加拿大及韓國等經濟發達國家的人均消費量(7.5-14kg)相比差距仍較大。

SR使用比例必將進一步提高歐美等工業發達國家SR使用比例大多在65%以上,俄羅斯高達94.9%,而亞洲一些天然橡膠(NR)生產國其SR使用比例很低。2004年,世界SR使用比例為59.1%,中國SR使用比例為58.9%。

從消費總量上看,中國SR在橡膠總消費量中所占的比例雖呈逐年上升趨勢,從1999年的54%上升到2004年的58.9%,但仍低于世界平均水平(60%),更低于發達國家的水平(65%-70%)。中國NR的供應缺口在2010年將達到1500h以上,提高SR的使用比例是必然趨勢。輪胎工業中SR的使用比例對整個SR使用比例有很大影響,時下中國輪胎SR使用比例只有38%,仍有很大發展潛力。

1.2中國SR市場總體供應不足

SR國內市場占有率低時下中國SR產能1400kt/a,需求量2500kt/a,總體上供需嚴重不足,自給比例不到60%。2004年國產SR總體市場占有率為57.6%,其中聚丁二烯橡膠(PBR)市場占有率約為85%,SBR市場占有率約為75%,氯丁橡膠(CR)市場占有率約為50%,苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)市場占有率約為56%,IIR、NBR和三元乙丙橡膠(EPDM)等品種的市場占有率都不足1/3。

成為世界SR最大凈進口國中國長期以來一直是SR凈進口國,現已上升至世界SR最大凈進口國,進口產品約占國內市場消費量的40%以上。20世紀80年代中國以進口NR為主,90年代以后SR進口量逐年增長。SR進口總量從2000年的710kt上升至2004年的1085h;七大基本膠種凈進口量從258kt上升到516kt;其中輪胎用SR產品進口量從184kt上升到349kt,非輪胎用SR產品從74kt上升到167kt。由于國內需求強勁,中國SR出口量不大,近幾年來出口量維持在60-80kt/a,約占全國總產量的5%,2004年出口量85kt,其中PBR出口量在30kt左右。其他出口量較大的還有SBR、IIR和SBS。

SR進口來源主要是周邊國家和地區中國SR進口產品主要來自中國臺灣、日本、韓國和俄羅斯等周邊國家及地區。隨著國內市場的進一步開放和SBR反傾銷終裁的出臺,進口來源地呈現多元化,使上述周邊地區在中國進口總量中所占比例從2000年的77.4%下降到2004年的66.1%,占進口產品總價值的比例也從72%降至62.1%。來自西歐和美國的產品增加,來自西歐國家的SR產品從2000年的33kt上升到2004年的131kt,所占比例從4.7%上升到11.9%。價值較高產品如鹵化IIR、EPR和CR等以來自美國、西歐和日本居多。一直呈增長勢頭的俄羅斯SR產品進口量從2000年的73kt上升至2003年的174h后又回落到2004年的135h,其中SBR從2002年的98h降為2004年的30kt。SBR邊境貿易量從2002年的97h降為2004年的18kt。

SR來料進料加工貿易占進口量的一半以上中國SR進口貿易中,以來進料方式為主,2004年來進料貿易共占總量的51.5%,一般貿易占36.3%,邊境貿易占7.2%,其他貿易占5.45%。一般貿易進口量的增加說明國內SR消費市場仍需要進一步增加短缺產品的產量,提高產品質量,降低成本。只有提高產品的國際市場競爭力,才有可能進入來進料加工貿易進口市場。

原料丁二烯供應不足,價格飚升2004年,中國生產SR消費丁二烯占國內消費總量的81%,其余用于生產丁苯膠乳(SBRL)及丙烯腈-丁二烯-苯乙烯三元共聚樹脂(ABS)等占19%;國內丁二烯供應量中商品量(含進口)進一步上升到521kt/a,已占全國丁二烯實際消費總量的49%。近兩年來因國際原油價格上升及丁二烯資源供不應求,造成丁二烯價格飚升,不僅使部分SR裝置因原料不足開工率降低,還影響到一些裝置的擴建。

1.3中國SR工業仍將繼續快速發展

國產SR未來市場空間廣闊在過去10年中,中國國民生產總值(GDP)年均增長9.3%,汽車工業年均增長15%。2010年,中國汽車產量將達到1000萬輛,其中轎車600萬輛(從2003年開始轎車比例達到45%)。未來10年,中國經濟將以7%-8%的速度增長,作為國民經濟支柱產業的汽車制造業將以18%-30%的速度遞增,與汽車工業密切相關的輪胎制造業年均增長率也將達到14%以上。各種橡膠制品的產量將大幅度增長,自行車胎、膠鞋等產量仍將位居世界首位,中國必將成為世界SR及其制品的重要生產基地。未來20年,是中國實現現代化的關鍵時期,中國SR工業正迎來難得的發展機遇。國家已確立在2010年前將汽車工業發展成為國民經濟支柱產業,汽車工業進入高速發展時期,中國SR工業有著廣闊的市場空間。

SR工業競爭力必將大幅提升世界橡膠工業的投資重心轉向發展中國家特別是中國,中國正在成為世界輪胎和橡膠制品的制造加工基地,逐漸成為世界橡膠原料的需求和消費中心。隨著國民經濟的高速發展,中國將成為未來世界SR市場競爭的重點,競爭能力優勢明顯的膠種有利于繼續擴大規模和保持市場份額,已有技術及基本齊全的SR品種為進一步擴大規模和增加品種牌號提供了市場和技術支持。SR工業經過多年市場化考驗,積累了一定的應變市場和產業安全保護方面的經驗。中國SR市場具有需求空間大、與目標市場距離近、享有一定的關稅保護、用戶采購國產SR的價格較購買進口產品低等優勢,有利于國內產品進入市場。

1.4中國SR工業存在的差距

能耗物耗高,生產成本高產品以國內市場為主,大部分產品時下尚無法與國外產品競爭。品種牌號較少國內SR以通用產品為主,高科技、高附加值產品比例小;產品質量不穩定,質量競爭力較弱。加工應用研究不夠國內SR生產企業與橡膠加工企業聯系不夠密切,產銷研結合不夠緊密。科技開發投入少國內SR生產、研發部門的研究開發和產品創新能力差,技術儲備不足,產品缺乏發展后勁。

2

SR工業生產技術現狀

2.1原材料現狀分析

2.1.1丁二烯

2004年,全球丁二烯市場處于一個巨大變化期,世界丁二烯資源出現了供應短缺,現有和未來的丁二烯抽提能力難以滿足SR、尼龍、ABS市場的需求增長。東北亞成了較大的消費地,東北亞特別是中國輪胎和橡膠制品產量的迅速增長,導致SR和其主要原料丁二烯需求的大幅增長。

中國丁二烯生產在20世紀70年代隨著石油化工發展而逐漸發展起來。20世紀90年代,隨著中國乙烯生產能力和產量的不斷增加,中國丁二烯發展迅速,生產能力和產量不斷增加。時下,中國丁二烯生產裝置有20套,總產能超過1100kt/a。

中國丁二烯消費增速較快,1998年表觀消費量只有497kt,2004年達到1053kt,增幅達111.9%,年均增長率為13.3%。國內產能和產量不能滿足需求,每年都進口相當數量。2004年進口195.8kt,比上年增長44.1%。中國丁二烯產量從2000年555kt上升到2004年880.5h,進口量從95h上升到195.8kt,消費量從650h上升到1053h。自給率從85.4%降為82.2%。

中國生產丁二烯全部采用乙烯裝置聯產的裂解碳四作原料,抽提工藝有乙腈(ACN)法、二甲基甲酰胺(DMF)法和N-甲基吡咯烷酮(NMP)法3種。

目前國內部分新建乙烯裝置相繼建成投產,還有一批擬建和擴建乙烯項目正在準備和規劃中。2010年前后全國乙烯裝置總產能將達12000-14000kt/a,潛在的丁二烯總資源(以乙烯產量的13%計)將達1600-1800kt/a,屆時將有充分的丁二烯資源可供國內SR發展所需。

2.1.2苯乙烯

目前國內苯乙烯總產量在1100kt/a以上,而需求量卻在3000kt/a以上,國家需要進口2000kt/a以上的苯乙烯。

國內現有10余套苯乙烯裝置,生產技術基本全部由國外提供。2001年,中國石油化工股份有限公司把苯乙烯技術國產化確定為科技攻關項目,并于2003年10月在齊魯石化公司開始實施。項目投資3.6億元,將齊魯石化公司苯乙烯裝置產能由60kt/a改造為200kt/a,屬于目前國內最大裝置。生產工藝全部采用齊魯石化公司和北京石油科學院等7家單位共同開發的技術,國家科技部將這一項目確定為國家級攻關項目。2004年8月,齊魯石化公司苯乙烯裝置建成,10月正式投產,并產出合格產品,創出了國內苯乙烯裝置從投產到產出周期最短的記錄。該裝置日產達到滿負荷的600t,標志著苯乙烯生產技術國產化取得成功。

近期國內有一批在建、擴建及擬擴建、新建苯乙烯項目,若這些裝置最后均建成投產,中國苯乙烯裝置總生產能力將接近2000kt/a。

2.2中國SR技術現狀

中國擁有部分膠種的核心生產技術,其中具有核心技術支撐的SBR、SBS和PBR等產品市場占有率較高,并可根據國內市場容量的擴大,及時擴充能力,進一步擴大市場占有率。

(1)鎳系PBR全部采用國產化工藝技術和設備建成,產品質量和工藝技術指標位居世界先進水平,市場占有率長期維持在85%以上,且有30kt/a產品銷往國外。

(2)采用引進技術建成投產的乳聚丁苯橡膠(ESBR)裝置經長期的消化吸收及技術創新,具有自主擴能、設計和建設新裝置能力,并在開發適應市場需要的新產品、新牌號方面取得了實質性進展。

(3)自主開發成功鋰系聚合物生產技術,SBS、溶聚丁苯橡膠(SSBR)和丁苯透明抗沖樹脂均已建成生產裝置,其中SBS已成為產量產能僅次于SBR和PBR的第三大SR產品。SBS不僅大量用于鞋材,而且在道路瀝青改性、黏接劑及聚合物改性等應用領域也取得了積極進展,并將形成SBS的氫化產物(SEBS)等高檔品種市場。這些品種將維持國內市場的持續競爭力。

(4)采用引進技術建成的EPR、NBB和IIR等裝置,生產銷售進入正常,并在裝置能力和產品牌號等方面有了一定的發展,為進一步擴大能力奠定了一定的市場和技術基礎。

(5)中國時下尚沒有掌握核心技術的SR品種的擴能改造仍受引進技術和設備的高投入制約,加劇了擴能投資的不確定性和風險。

2.3中國SR產品發展趨勢

中國SR產品38%左右應用于輪胎行業,輪胎行業的技術進步和發展直接影響著SR的發展。隨著環保要求的不斷提高,輪胎將向著子午化、扁平化和無內胎化方向發展。因而環境友好的綠色環保產品及高性能化和功能化SR品種將是今后SR總的發展趨勢。

(1)ESBR仍占SBR的主導地位。其發展方向是增加非污染型充油牌號、SBR炭黑母煉膠以及高苯乙烯含量牌號,用于制造淡色、透明制品的低門尼黏度牌號,用于輪胎胎面的充油牌號,預交聯、粒狀、液體、粉末、羧基及防滑ESBR等品種。

(2)SSBR將逐漸成為發展的重點。充油SSBR以及中、高乙烯基SSBR牌號,改善SSBR回彈性和生熱性的分子鏈末端改性技術,能降低滾動阻力的SSBR加氫技術,能減少分子鏈自由末端、降低滾動阻力的錫鋰引發劑制備技術以及三元集成橡膠(SIBR)的制備技術將成為未來開發的重點。

(3)PBR將繼續保持第二大膠種的地位,但鎳系PBR在輪胎消費中所占的比例會有所下降。在牌號上更需注重充油、氯化、環氧化、羧基化等改性PBR的開發。稀土釹系PBB和低順式PBR及中、高乙烯基PBR將在輪胎工業中引起更多關注。鋰系PBR的重點是發展用于高抗沖聚苯乙烯(HIPS)改性的低順式PBR、滾動阻力和抗濕滑性均衡的中乙烯基聚丁二烯橡膠(MVBR)和高乙烯聚丁二烯橡膠(HVBR)以及適用于全天候輪胎胎面膠的分子鏈端基改性PBR。

(4)IIR的重點是發展提高氣密性和相容性的鹵化IIR,并形成系列化產品,如提高硫化膠物理性能和耐侯性的高黏度IIR,改善其加工性能的星形IIR。

(5)苯乙烯類熱塑性彈性體生產技術總的發展趨勢是品種的多樣化,牌號的精細化和專用化。今后發展重點是用于瀝青改性、建筑材料、黏合劑和塑料改性的專用牌號。

(6)EPDM傳統的溶液聚合工藝將面臨茂金屬催化劑與氣相聚合等新工藝技術的挑戰。今后開發的熱點是用于潤滑油改性劑的低黏度系列牌號,通過離子化、接枝、鹵化、環氧化和官能團化等化學改性制備的特殊牌號,采用1,7-辛二烯作第三單體制備具有高無規度并有良好加工性能的中低門尼黏度新牌號等。

(7)NBR繼續向高性能化發展,具有代表性的產品是高飽和度氫化丁腈橡膠(HNBR)、耐油性和耐寒性得到更好平衡的窄相對分子質量分布NBR、低含量非橡膠組分的NBR、液體端羥基NBB及羧基粉末NBR。

3結束語

a)盡管中國SR的產量快速增長,但產量的增加仍不能滿足國內消費市場增長的需求,有40%以上產品依靠從國際市場進口。雖然中國SR生產企業已注重產品結構調整,但產品牌號單一、缺乏系列化產品的現狀尚未得到根本改變,產品產量和品種與國內需求相比差距大。

b)中國SR部分膠種缺乏核心技術,擴大能力仍受引進技術和設備的高投入制約。這部分膠種或牌號不但引進技術難度增加,且引進的投資費用上升。重視核心技術開發和對引進技術的消化吸收及創新,提高核心技術產品的市場占有率是當務之急。

c)國營企業營銷機制不適應市場發展需要,與下游市場聯系不夠密切,一些新品種新牌號的研究開發、市場推廣和工業化生產開發進展緩慢.科研成果轉化為工業化產品周期較長。

d)中國SR技術和市場發展潛力巨大,未來20年是中國SR工業大發展的有利時機,中國SR生產企業和科研人員應抓住機遇,促進中國SR工業的快速發展。

Ⅱ

發展建議

1概述

中國合成橡膠(SR)工業經過40多年的發展,開發了處于世界先進水平的鎳系聚丁二烯橡膠(Ni-BR)、苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)、溶聚丁苯橡膠(SSBR)等成套工業生產技術,已形成七大產品系列、年產量超過1000h的重要產業。2005年,中國SR總產量達1332.9kt,較上年增長8.3%,其中丁苯橡膠(SBR)產量514,2kt,較上年增長9.6%,聚丁二烯橡膠(BR)產量396.2kt,較上年增長-0.4%,丁腈橡膠(NBR)產量38.8h,較上年增長20.2%,氯丁橡膠(CR)產量41.5h,丁基橡膠(IIR)產量39.0kt,較上年增長3.7%,乙丙橡膠(EPR)產量19.2h,較上年增長-11.6%,SBS產量284.0kt,較上年增長17.2%。雖然中國SR工業有了長足的發展,但仍不能滿足國內市場的需求,每年需進口1000kt,約占國內市場需求量的47%,已成為世界最大的橡膠進口國。

時下,中國SR總消費量約占國內橡膠消費總量的59%,SR尚有較大的市場發展空間,而且,隨著中國汽車工業的發展,對SR的需求不斷增加,使SR工業迎來了一個快速發展的時期。近幾年來,國內掀起了SR裝置的改擴建高潮,但裝置改擴建的科學性、布局的合理性、發展的必要性等問題依然需要縝密思考。

2中國SR工業發展建議

2.1集中資源和技術優勢的發展原則

以"做大、做強、做精"為指導思想,以"集中資源及技術優勢"為原則發展中國的SR工業,對同一膠種不宜過度分散布點發展。

(1)SR的生產工藝流程長,助劑種類多,原材料要求高,過程控制難度大,對于一個未從事過同類橡膠生產的企業而言,要將新建裝置開得乎穩一般需要3年左右,掌握其技術需要5年左右,這對裝置開工后3-5年內的產品銷售會產生很大壓力。

(2)SR產品的應用領域廣,用戶相對分散,各用戶的應用配方也不一樣,加工應用技術難度大;不同生產企業生產的同一牌號產品的加工性能也不盡相同,產品銷售離不開強有力的加工應用技術服務,需要產銷研的緊密結合。未從事過SR生產的企業缺乏銷售及售后技術服務的能力,而培養售后技術服務人員又需要相對長的時間和大量的資金投入,這會進一步降低裝置的盈利能力。

2.2按市場需求發展膠種

中國SR按未來市場需求的迫切程度,主要膠種的發展依次為:IIR(尤其是溴化和氯化IIR)、NBR、EPR、SBS、釹系順丁橡膠(Nd-BR)、乳聚丁苯橡膠(ESBR)、異戊橡膠(IR)、SSBR、Ni-BR。

時下,中國IIR、NBR、EPR的自給率只在30%左右,IIR中鹵化IIR尚未生產。IR在中國屬于空白膠種。SSBR在中國雖有2套生產裝置,但近幾年幾乎未組織生產。國內SBR和BR的供應情況較好,特別是BR的自給率超過80%。

2.2.1IIR(丁基橡膠)

IIR氣密性能優異,是制造內胎最理想的膠種,發達國家輪胎內胎的原料已全部采用IIR。隨著無內胎輪胎的發展,對用作無內胎輪胎內襯密封層材料的鹵化IIR的需求正逐年上升,已占IIR的60%左右。

時下,國內IIR消費結構為輪胎領域約占消費總量的84%,醫藥用瓶塞約占11%,其他方面約占5%。受國家鼓勵發展子午線輪胎政策的影響,國內鹵化HR需求將快速增長。中國應盡快發展鹵化IIR業務。具體實施原則:在保證現有IIR裝置正常運行的前提下,加快新品種和新牌號的研發與生產,不斷完善品種結構,積極開發IIR的非內胎用膠市場;盡快著手鹵化IIR生產技術的儲備或引進并投產;擴大裝置規模,在條件成熟之時考慮新建1-2套50kt/a以上規模的IIR生產裝置。

2.2.2NBR(丁腈橡膠)

2003年中國進口NBR93h,2004年進口NBR106kt,2010年NBR的需求量將達到150kt,應迅速擴大NBR的生產能力,以補充市場缺口。

2.2.3EPR(乙丙橡膠)(EPDM)

2004年中國EPR進口量約為50kt,2010年EPR需求量將達210kt,市場潛力巨大。而時下中國石油吉林石化公時下司20kt/aEPR裝置是中國惟一生產EPR的裝置,EPR市場缺口很大。

2.2.4SBS

2004年中國SBS產量為230h,進口量為260-280kt,到2010年供需缺口將進一步加大。所以新建裝置以生產SBS為主,且應考慮建設多功能裝置,兼顧生產SSBR、低順式聚丁二烯橡膠(LCBR)以削減市場風險。在引進技術時多考慮SBS消費結構的變化,由于用SBS改性的道路瀝青特別適合于中國南方的道路建設,因此,用于道路瀝青改性的SBS將呈快速增長趨勢。SBS裝置的后處理工藝最好是濕法凝聚和干法凝聚結合,以增加不同形狀的產品,提升產品競爭力。

2.2.5SBR(丁苯橡膠)

謹慎發展SSBRSSBR是高性能輪胎發展的需要,但近幾年內SSBR不會快速增長,這是由中國的汽車工業及道路的現狀所決定的。盡管SSBR與ESBR相比有很多優點,但至今還沒得到快速發展,其主要原因有:一是生產成本比ESBR高,導致產品價格高;二是不同廠家生產的產品之間互換性較差;三是國內輪胎企業(不含外資企業)基本都沒有將SSBR試用于輪胎,再加上其受天然橡膠(NR)的價格影響亦較大。

為進一步削減SSBR裝置的風險,SSBR裝置的建設宜采取如下措施:(1)購買引進技術的同類產品,在國內開展預銷售,并在技術談判時要求專利商提供加工應用配方;(2)在引進技術時,同時引進一套500t/a級的中試裝置,即可進行技術的消化吸收,也能提供批量產品進行市場開拓;(3)優先選擇與知名外資企業合資或合作,同時與國內的知名輪胎企業建立長期的戰略合作關系,培育市場,引導市場;(4)為實現裝置的多功能化,用于生產SSBR裝置的聚合單元不宜采用連續工藝,而應采用間歇工藝,以確保裝置的靈活性,且單線生產能力不宜超過30kt/a。

建議引進的SSBR產品:(1)典型的苯乙烯質量分數為12%-18%,23%-25%,33%-50%。(2)典型的乙烯基質量分數為10%-18%,30%-40%,40%-50%,接近或大于60%。(3)防老劑以非污染型為主,產品充油和非充油兼顧。

ESBR還有發展空間2003年國內進口ESBR204h,2004年進口約150kt,這主要是國內反傾銷的結果。這幾年來國內各生產企業開工率幾乎都超過100%,但仍呈供應不足的局面。

市場調查結果表明,國內輪胎生產企業所用的SR品種主要為BR9000,ESBR1500,ESBR1502,ESBR1712以及IIR等。在SR和NR的配用上,各輪胎生產企業都可以在NR/SR(質量比)0.4:0.6-0.6:0.4進行調整,這種調整完全取決于價格。在ESBR和BR的配用上,除斜交輪胎中BR的使用比例較大外,其余輪胎中ESBR的使用比例要大一些,ESBR/BR(質量比)一般為1.0:0.8-1.0:1.0。被調研的企業普遍認為,今后相當長的一段時間內國內輪胎生產用膠仍將以ESBR為主,ESBRl500E,ESBR1712E及充炭黑的母煉膠將有更好的發展前景,這是輪胎出口量增大的要求(尤其出口到歐洲的輪胎,其要求用環保型的原料ESBR)。

為滿足市場需求,中國應積極發展ESBR,但應采取如下措施:(1)ESBR裝置的建設應采取慎重的態度,切忌盲目發展,蜂擁而上。為市場容量計,應分批建設。(2)建議ESBR裝置的單線生產能力為50-80kt/a,多考慮發展充油及環保型ESBR,如ESBR1500E,ESBR1712E等。(3)若需引進技術,在引進技術的同時從國外引進一套多功能乳液聚合(主要適合于ESBR及NBR)小試裝置,以便于開展對引進技術的消化吸收和新產品的研發工作。

2.2.6BR(順丁橡膠)

發展BR不能走擴大產能和新建裝置的路子,而應進一步研發高附加值的新產品,如Ni系充油BR、充油充炭黑BR母煉膠、用于苯乙烯類樹脂抗沖改性劑的LCBR等;開辟新的應用市場,如增加BR在工程輪胎、拖拉機輪胎、農用輪胎中的使用比例;大力開展Ni系、Nd系BR催化劑的研究和開發,研究氣相或液相聚合生產BR的新技術;進一步優化現有生產催化體系和工藝條件,用單一溶劑代替混合溶劑;開發新型聚合釜及新型攪拌器;研發直接干燥技術;實現全過程及品種牌號切換的自動控制等。

Nd-BR是近幾年來引入注目的新品種,其加工性能、硫化膠的物理機械性能以及抗濕滑性能均優于其他催化體系生產的BR,具有五大優點:(1)Nd系催化劑屬于非氧化型,殘留物不會引發聚合物降解,無需脫除,有利于簡化工藝和節能;(2)易調整聚合物的門尼黏度和生產高門尼黏度充油基礎膠;(3)采用脂肪烴溶劑,有利于環境保護;(4)聚合反應具有準活性特征,分子鏈末端可進行化學改性;(5)有利于實現氣相聚合法生產BR。這完全符合現代SR工業節能降耗、保護生態環境和產品高性能化的發展趨勢。

Ni-BR也是近幾年來的開發熱點之一,同其他催化體系制得的BR相比,具有優異的耐寒性,尤以低溫屈撓性更佳,還具有色澤淺、透明、不含凝膠和純度高等優點,Ni-LCBR是優異的樹脂抗沖改性材料,而高乙烯基聚丁二烯橡膠、中乙烯基聚丁二烯橡膠可與ESBR并用生產高性能的輪胎。Ni-BR可與SBS、SSBR、苯乙烯-異戊二烯-丁二烯共聚橡膠在同一套裝置上生產。

2.2.7IR(異戊橡膠)

IR的分子結構和性能類似于NR,在輪胎工業領域可作為NR的替代品,但因其生產成本較高,無法與NR、ESBR、BR等競爭而發展緩慢,尤其是20世紀70-80年代西方發達國家先后關閉或拆除IR生產裝置。前蘇聯及東歐國家則采取優先發展IR的方針,使得IR工業獲得迅速發展,成為IR的主要生產地區,但由于該地區的政局動蕩和經濟滑坡,導致IR的生產能力下降。

IR工業的發展與以下3個因素有關:(1)IR與NR一直處于競爭之中,NR生產技術的發展及其供應量和價格走勢對IR的發展具有至關重要的影響;(2)異戊二烯單體占IR總生產成本的55%以上,提高單體生產技術水平是IR生產發展的關鍵因素;(3)擁有IR絕大部分生產能力和需求以及技術開發能力的前蘇聯地區的政治、經濟的發展趨向,對世界IR的發展具有舉足輕重的作用。

時下,IR所占市場的比例較小,但由于世界各國的輪胎工業都在向節能型子午線輪胎過渡,其銷售潛力很大,將逐步進入復蘇階段。從戰略考慮,中國NR資源缺乏,在取得國家政策支持的前提下,將C5資源相對集中,結合C5綜合利用重視發展IR。

3結束語

(1)中國SR工業是在以獨立自主開發為主、引進技術為輔的基礎上逐漸發展、壯大起來的,具有自主核心技術的產品,規模和產量發展快,市場占有率高。時下國外SR生產企業均不愿意轉讓其生產技術,中國SR生產企業應繼續大力支持核心技術開發工作和對原來引進技術的消化吸收和創新工作。

(2)中國SR生產企業應加大和橡膠加工企業技術開發部門及用戶的密切合作,加快步伐繼續開發具有特殊性能的專用膠種,以使中國的SR工業提高到一個新的水平。當前迫切需要加強新產品的市場開拓和服務能力,提高新產品的市場拓展速度,進一步提高競爭力。

(3)中國SR工業在能力發展布局上,應優先依托現有SR企業進行擴大產能和增加品種,向系列化產品、規模化經營、大型化裝置發展,提高產業集中度,提升國際競爭力,其次可在接近原料和市場的地區適當建設新裝置。

(4)SR生產企業應重視環境保護和安全生產,發展"綠色"產品,節約能源,推廣節能、先進的生產工藝和新流程,進一步降低生產成本,提高市場競爭力。

我國行業優勢

一、有需求才有生產,要知道國內的硅橡膠制品需求量非常的大,并且不只是國內,還有歐洲、亞洲、非洲的一些國家地區都是進口我們的合成硅橡膠制品的,此刻世界的硅橡膠制品中心已經轉移到了我們的珠三角地區,我國正在成為世界輪胎和硅橡膠制品的制造加工基地和世界硅硅橡膠市場競爭的重點區域。

二、我國良好的市場經濟調節體系,帶動和刺激了珠三角地區以及全國的硅膠制品廠的蓬勃發展,此刻在合成硅橡膠制品領域,我國已經建立了7大基本膠種的較完整的產品體系,例如核心技術支撐的溶聚丁苯橡膠(SSBR)、熱塑性丁苯橡膠(SBS)和順丁橡膠 (BR)等產品的國內市場以及國外市場占有率較高。

三、我國的天然硅橡膠資源不足,天然的硅橡膠資源長期的供應不足,很多都是依賴于進口,那么用合成硅橡膠代替天然硅橡膠資源是必然,通過技術手段,大部分的成型流入社會的硅橡膠產品都可以通過合成硅橡膠來替代,這也你不了我國的天然硅橡膠資源不足的短板,從而也間接的推動了整個合成硅橡膠制品行業的發展!

合成橡膠行業前景

此刻亞洲已占全球合成橡膠生產的半壁江山,各大合成橡膠企業爭相投資亞洲各國,而且裝置規模越來越大,加上歐美合成橡膠產能明顯向亞洲轉移,今后亞洲丁基橡膠、乙丙橡膠、丁腈橡膠、丁苯橡膠等多種合成橡膠的生產將逐漸占據全球主導地位。

我國合成橡膠產能、產量已位居世界第一。2012年隨著全球經濟不確定因素增加,我國輪胎出口貿易摩擦加劇、國內產能過剩等問題尤其讓人擔憂,未來,我國合成橡膠產業將面臨更大的挑戰。

未來我國合成橡膠市場還是有很多的有利因素,交通運輸業的發展,煤炭、電力、建材機械工業的發展都會拉動相關橡膠制品的發展。從市場的趨勢來講,我國的合成橡膠需求將會不斷平穩增長。"十二五"期間,未來市場對合成橡膠產品的品質和服務要求將進一步提升,尤其是在歐洲、美國的輪胎標簽化,對我國合成橡膠產業提出了更高的要求。

合成橡膠生產工藝

合成橡膠的生產工藝大致可分為單體的合成和精制、聚合過程以及橡膠后 處理三部分

單體的生產和精制

合成橡膠的基本原料是單體,精制常用的方法有精餾、洗滌、干燥等。

聚合過程

聚合過程是單體在引發劑和催化劑作用下進行聚合反應生成聚合物的過程。有時用一個聚合設備,有時多個串聯使用。合成橡膠的聚合工藝主要應用乳液聚合法和溶液聚合法兩種。時下,采用乳液聚合的有丁苯橡膠、異戊橡膠、丁丙橡膠、丁基橡膠等。

后處理

后處理是使聚合反應后的物料(膠乳或膠液),經脫除未反應單體、凝聚、脫水、干燥和包裝等步驟,最后制得成品橡膠的過程。乳液聚合的凝聚工藝主要采用加電解質或高分子凝聚劑,破壞乳液使膠粒析出。溶液聚合的凝聚工藝以熱水凝析為主。凝聚后析出的膠粒,含有大量的水,需脫水、干燥。

合成橡膠相關案例

通用橡膠

丁苯橡膠

丁苯橡膠是由丁二烯和苯乙烯共聚制得的,是產量最大的通用合成橡膠,有乳聚丁苯橡 膠、溶聚丁苯橡膠 和熱塑性橡膠(SBS)。

順丁橡膠

是丁二烯經溶液聚合制得的,順丁橡膠具有特別優異的耐寒性、耐磨性和彈性,還具有較好的耐老化性能。順丁橡膠絕大部分用于生產輪胎,少部分用于制造耐寒制品、緩沖材料以及膠帶、膠鞋等。順丁橡膠的缺點是抗撕裂性能較差,抗濕滑性能不好。

異戊橡膠

異戊橡膠是聚異戊二烯橡膠的簡稱,采用溶液聚合法生產。異戊橡膠與天然橡膠一樣,具有良好的彈性和耐磨性,優良的耐熱性和較好的化學穩定性。異戊橡膠生膠(未加工前)強度顯著低于天然橡膠,但質量均一性、加工性能等優于天然橡膠。異戊橡膠可以代替天然橡膠制造載重輪胎和越野輪胎還可以用于生產各種橡膠制品。

乙丙橡膠

乙丙橡膠以乙烯和丙烯為主要原料合成,耐老化、電絕緣性能和耐臭氧性能突出。乙丙 橡膠可大量充油和填充碳黑,制品價格較低,乙丙橡膠化學穩定性好,耐磨性、彈性、耐油性和丁苯橡膠接近。乙丙橡膠的用途十分廣泛,可以作為輪胎胎側、膠條和內胎以及汽車的零部件,還可以作電線、電纜包皮及高壓、超高壓絕緣材料。還可制造膠鞋、衛生用品等淺色制品。

氯丁橡膠

它是以氯丁二烯為主要原料,通過均聚或少量其它單體共聚而成的。如抗張強度高,耐熱、耐光、耐老化性能優良,耐油性能均優于天然橡膠、丁苯橡膠、順丁橡膠。具有較強的耐燃性和優異的抗延燃性,其化學穩定性較高,耐水性良好。氯丁橡膠的缺點是電絕緣性能,耐寒性能較差,生膠在貯存時不穩定。氯丁橡膠用途廣泛,如用來制作運輸皮帶和傳動帶,電線、電纜的包皮材料,制造耐油膠管、墊圈以及耐化學腐蝕的設備襯里。

特種橡膠

丁腈橡膠

丁腈橡膠是由丁二烯和丙烯腈經乳液聚合法制得的,丁腈橡膠主要采用低溫乳液聚合法 生產,耐油性極好,耐磨性較高,耐熱性較好,粘接力強。其缺點是耐低溫性差、耐臭氧性差,電性能低劣,彈性稍低。丁腈橡膠主要用于制造耐油橡膠制品。

丁基橡膠

丁基橡膠是由異丁烯和少量異戊二烯共聚而成的,主要采用淤漿法生產。透氣率低,氣密性優異,耐熱、耐臭氧、耐老化性能良好,其化學穩定性、電絕緣性也很好。丁基橡膠的缺點是硫化速度慢,彈性、強度、粘著性較差。丁基橡膠的主要用途是制造各種車輛內胎,用于制造電線和電纜包皮、耐熱傳送帶、蒸汽膠管等。

氟橡膠

氟橡膠是含有氟原子的合成橡膠,具有優異的耐熱性、耐氧化性、耐油性和耐藥品性,它主要用于航空、化工、石油、汽車等工業部門,作為密封材料、耐介質材料以及絕緣材料。

硅橡膠

硅橡膠由硅、氧原子形成主鏈,側鏈為含碳基團,用量最大的是側鏈為乙烯基的硅 橡膠。既耐熱,又耐寒,使用溫度在-100~300℃之間,它具有優異的耐氣候性和耐臭氧性以及良好的絕緣性。缺點是強度低,抗撕裂性能差,耐磨性能也差。硅橡膠主要用于航空工業、電氣工業、食品工業及醫療工業等方面。

聚氨酯

聚氨酯橡膠是由聚酯(或聚醚)與二異睛酸酯類化合物聚合而成的。耐磨性能好、其次是彈性好、硬度高、耐油、耐溶劑。缺點是耐熱老化性能差。聚氨酯橡膠在汽車、制鞋、機械工業中的應用最多。

汽車需要高性能特種合成橡膠

汽車用橡膠零部件對汽車的防振、減噪、提高車輛的行駛穩定性和乘坐舒適性等起著很大作用。汽車的通用橡膠材料用量比較大,但隨著近幾年來發動機趨于大功率、小型化方向發展,發動機周圍的環境溫度升高,排氣控制法規要求更加嚴格,加之含醇燃料的使用,迫使橡膠零部件提高耐熱、耐寒、耐油、耐老化等各項性能。所以,高性能特種合成橡膠的用量

不斷增加,汽車是這些特種合成橡膠的主要市場。因此,汽車用橡膠的膠種將向具有優良性能的特種膠方向發展。

橡膠原材料的改進提高了橡膠配件的使用壽命,時下,油封壽命普遍超過25萬公 里,風扇帶壽命達10萬公里。據英國鄧錄普公司研究分析,在未來的汽車工業中,丙烯酸酯橡膠最具有發展前途,氟橡膠、硅橡膠、三元乙丙橡膠、氯醚橡膠和聚氨酯橡膠的用量也在日趨增加。

時下,用丙烯酸酯橡膠制造的汽車配件主要有發動機油封、氣缸蓋墊片、油冷卻器軟管、排氣軟管、變速箱、油封和各種O型圈等。汽車上用的氟膠件已有水泵密封、閥桿密封、曲軸后油封、單閥膜片、膠管和氣虹套O型密封圈等。預計,除氣缸墊外,各種墊片最終可能都要用硅橡膠制成。

中國汽車專用橡膠的品種規格少,且質量不穩定,工藝性能差,不能滿足汽車用橡膠的需求,尤其是引進車型橡膠制品的國產化所需橡膠原材料更是缺少,只有靠進口,且主要需進口丙烯酸酯橡膠、三元乙丙橡膠、氫化丁口橡膠、耐油性硅橡膠、丁基橡膠、熱塑性橡膠和氟橡膠等7種橡膠。

合成橡膠文獻

合成橡膠

合成橡膠

格式:pdf

大小:102KB

頁數: 21頁

評分: 4.6

遼寧石化職業技術學院教案副頁 ------------------------------------------------------------------------------------------------------------------------1 《高聚物生產技術》 第九章 合成橡膠 第一節 橡膠的分類與性能 一、橡膠的類型 橡膠 : 是一種高分子彈性體,它在外力作用下能發生較大的形變,當外力解除 后,又能迅速恢復其原來形狀。 分類: 1. 從橡膠的來源分兩大類 天然橡膠:由橡膠樹中取得,經采集、凝聚、洗滌、干燥等過程即得。 合成橡膠:由小分子化合物聚合而得,一般分為通用橡膠和特種橡膠 2. 根據合成橡膠的用途分為 通用橡膠、特種橡膠 二、橡膠的特性 玻璃化溫度低,具有高彈性 三、橡膠的硫化與增強 未硫化:大分子是線型或支鏈型結構, 因其制品強度很低、 彈性小、

美耐坦復合預制型合成橡膠跑道

美耐坦復合預制型合成橡膠跑道

格式:pdf

大小:102KB

頁數: 1頁

評分: 4.6

至今為止還沒有找到一條可以和復合預制型跑道媲美的,他的舒適性、耐用性和速度,來自于對天然橡膠原料的精挑細選,來自于他的預先成型。來自于高溫高壓的制造工藝。特別是對基礎的二次找平施工工藝,其平整度是其它預制型跑道無法完成的。

本手冊是國際合成橡膠生產商協會組織編寫的最新版《合成橡膠手冊》(第16版)。提供了關于各種類型的合成橡膠、彈性體的最新的產品信息,包括產品性質、制造方法、商標、牌號、生產商等商業資料與技術信息。

本手冊可供合成橡膠、塑料的生產商與銷售商,研究院所及橡膠制品行業生產與經營人員閱讀。

前言及介紹

0.1國際合成橡膠生產商協會(ⅡSRP)及用戶須知

0.2協會編號體系

0.3縮寫及ISO1629命名

0.4俄羅斯彈性體術語表

第1章合成橡膠綜述

1.1概述

1.2乳聚丁苯橡膠(E-SBR)

1.3溶聚丁苯橡膠(S-SBR)

1.4聚丁二烯橡膠(PBR或BR)

1.5乙丙橡膠及彈性體(EPR/EPDM)

1.6丙烯腈丁二烯橡膠(NBR)

1.7飽和丁腈橡膠(HNBR)

1.8氯丁橡膠(CR)

1.9丁基橡膠(ⅡR)

1.10苯乙烯類嵌段共聚物(SBC)

第2章彈性體生產商

表2-1生產商名稱縮寫

表2-2全球合成橡膠生產商

表2-3全球合成橡膠生產商(俄羅斯生產商)

第3章乳聚丁苯橡膠(E-SBR)

表3-1乳聚丁苯橡膠(E-SBR)高溫聚合本色橡膠

表3-2乳聚丁苯橡膠(E-SBR)低溫聚合本色橡膠

表3-3乳聚丁苯橡膠(E-SBR)低溫聚合充油母煉膠

表3-4乳聚丁苯橡膠(E-SBR)低溫聚合充炭黑母煉膠

表3-5乳聚丁苯橡膠(E-SBR)高苯乙烯含量乳液聚合膠

第4章溶聚丁苯橡膠(S-SBR)

表4-1溶聚丁苯干橡膠(S-SBR)

表4-2溶聚苯乙烯異戊二烯丁二烯干橡膠(SIBR)

第5章聚丁二烯橡膠(PBR或BR)

表5-1聚丁二烯橡膠或溶聚丁二烯橡膠

表5-2乳聚丁二烯干橡膠(E-BR)

表5-3液體聚丁二烯橡膠

第6章聚異戊丁二烯橡膠(IR)

表6-1聚異戊丁二烯橡膠(IR)

第7章丁基橡膠(IIR)

表7-1丁基橡膠(IIR)

表7-2鹵化丁基橡膠(BIIR/CIIR)

表7-3聚異丁烯橡膠

第8章乙丙橡膠(EPM/EPDM)

表8-1乙丙橡膠(EPM/EPDM)

表8-2充油型EPM/EPDM橡膠

表8-3低分子量EPM/EPDM橡膠

表8-4硅烷改性EPDM橡膠

第9章丁腈橡膠(NBR)

表9-1丁腈橡膠(NBR)

表9-2顆粒丁腈橡膠(NBR)

表9-3粉末丁腈橡膠(NBR)

表94丁腈炭黑母煉膠(顆粒狀)

表9-5丁腈橡膠/聚氯乙烯共混膠(NBR-PVC)

表9-6液體丁腈橡膠(NBR)

表9-7高飽和丁腈橡膠(HNBR)或氫化丙烯腈-丁二烯橡膠

表9-8羧基丁腈橡膠(XNBR)

第10章氯丁橡膠(CR)

表10-1氯丁橡膠(CR)

第11章苯乙烯類嵌段共聚物(SBC)

表11-1苯乙烯一丁二烯嵌段共聚物YSBR(SBC)

表11-2苯乙烯一異戊二烯嵌段共聚物YSIR(SIS)

表11-3加氫嵌段共聚物(SEBS/SEPS)

第12章特殊彈性體

表12-1熱塑性聚酯(和聚酰胺)

表12-2高苯乙烯增強聚合物(HSBR)(溶液聚合)

表12-3熱塑性聚氨酯

表12-4熱塑性聚丁二烯

表12-5丙烯酸橡膠(ACM)

表12-6氯磺化聚乙烯橡膠(CSM)

表12-7氟橡膠

表12-8氯化聚乙烯

表12-9環氧氯丙烷橡膠(CO,ECO,GECO)

表12-10乙烯/醋酸乙烯酯橡膠(EAM)

表12-11硅橡膠

表12-12聚硫橡膠(T)

表12-13聚氨酯橡膠

表12-14乙烯/丙烯酸彈性體

表12-15反式聚辛烯橡膠

表12-16熱塑性聚烯烴

表12-17動力學交聯合金或熱塑性硫化膠(TPV)

表12-18溴化異丁烯對甲基苯乙烯橡膠(BIMS)

表12-19乙烯一辛烯彈性體

第13章合成膠乳

表13-1丁苯膠乳(SBR膠乳)

表13-2羧基丁苯膠乳(XSBR膠乳)

表13-3聚丁二烯膠乳(BR膠乳)

表13-4丁腈膠乳(NBR膠乳)

表13-5羧基丁腈膠乳(XNBR膠乳)

表13-6聚氯丁二烯膠乳

表13-7丙烯酸膠乳

第14章其他(前面表格未列的彈性體)

表14-1其他橡膠/彈性體產品

附錄:根據ISO/TC45關于橡膠標準起草的有關橡膠和橡膠制品的ISO標準和技術報告

……

人工合成橡膠里又分為耐磨橡膠,環保橡膠,空氣橡膠,粘性橡膠,硬質橡膠,加碳橡膠。

(1)耐磨橡膠:耐磨橡膠的耐磨性和韌性都是非常好的,所以非常的耐用,這種橡膠材料一般在網球鞋的大底上使用。

(2)環保橡膠:也被稱為回收料橡膠,這種橡膠大底含有最多10%的回收橡膠,主要目的是為了環保。

(3)空氣橡膠:橡膠里含有空氣,有一定的減震功能,但是不很耐磨,用途不是很廣泛。

(4)粘性橡膠:粘性橡膠的特點是柔韌性比較好,而且非常的防滑,一般用在室內的運動鞋上。

(5)硬質橡膠:硬質橡膠是大底橡膠材質里最全面的橡膠,堅韌防滑又很耐磨,用途自然也就很廣泛。多功能鞋和籃球鞋大多是用此種橡膠來做大底。

(6)加碳橡膠:在普通的橡膠材料里加入了碳元素,使得橡膠更加的堅韌耐磨,跑鞋大多使用此種橡膠,而且在跑鞋鞋底的后掌部分都會留有BRS的字母標示,以表示大底使用了加碳橡膠。

- 相關百科

- 相關知識

- 相關專欄

- SBR合成橡膠改性瀝青碎石封層配合比設計及路用性能研究

- 化工畢業論文天然橡膠及合成橡膠并用在輸送帶中的應用

- 三大合成材料合成樹脂合成纖維合成橡膠分類整理

- 我國合成橡膠工業現狀及發展建議Ⅰ現狀分析

- 地下高分子合成橡膠卷材防水層施工工藝標準

- 建筑工程高分子合成橡膠卷材防水層施工工藝

- 合成橡膠壓塊機改造可靠性與節能設計

- 合成橡膠

- 基于壓電堆驅動器的噴嘴擋板式氣體控制閥

- 電氣工程及其自動化特色專業建設探索

- 分形DGS單元結構設計及其在微帶電路中的應用

- 磷銨技術改造五大磷肥工程的建議

- 以大豆油多元醇制備的硬質聚氨酯泡沫塑料的性能

- 逆變TIG焊機接觸引弧電路的設計(引弧電路)

- 預制砌塊(磚、石)擋土墻工程砌體施工安全技術交底

- 應用模糊數學理論對公路工程建設項目方案的綜合評價