冷卻水循環系統組成部分

監控系統管路中介質流量大小,在管路因堵塞等因素造成的管內流量過低或者過高,可以及時向控制系統發出下線報警點(流量過低時)或者上線報警點(流量過高時)提供開關量信號,我們稱之為流量報警開關。

冷卻水循環系統造價信息

以水作為冷卻介質,并循環使用的一種冷卻水系統。主要由冷卻設備、水泵和管道組成。冷水流過需要降溫的生產設備(常稱換熱設備,如換熱器、冷凝器、反應器)后,溫度上升,如果即行排放,冷水只用一次(稱直流冷卻水系統),使升溫冷水流過冷卻設備則水溫回降,可用泵送回生產設備再次使用,冷水的用量大大降低,常可節約95%以上。冷卻水占工業用水量的70%左右,因此,冷卻水循環系統起了節約大量工業用水的作用。

從冷卻塔來的較低溫度的冷卻水,經冷卻泵加壓后送入冷水機組,帶走冷凝器的熱量后,溫度便升高了,然后被送到冷卻塔上進行噴淋,由于冷卻塔風扇的轉動,使冷卻水在噴淋下落過程中,不斷與室外空氣發生熱濕交換而冷卻,冷卻后的水落入冷卻塔積水盤中,然后再次被冷卻泵加壓后進入下一個循環。這就是它的流程,原理也很簡單,就是一個熱量交換的過程,這跟我們散熱器采暖一個道理。

冷卻設備有敞開式和封閉式之分,因而冷卻水循環系統也分為敞開式和封閉式兩類。敞開式系統的設計和運行較為復雜。

冷卻水循環系統敞開式

冷卻設備有冷卻池和冷卻塔兩類,都主要依靠水的蒸發降低水溫。再者,冷卻塔常用風機促進蒸發,冷卻水常被吹失。故敞開式冷卻水循環系統必須補給新鮮水。由于蒸發,循環水濃縮,濃縮過程將促進鹽分結垢(見沉積物控制)。補充水有稀釋作用,其流量常根據循環水濃度限值確定。通常補充水量超過蒸發與風吹的損失水量,因此必須排放一些循環水(稱排污水)以維持水量的平衡。冷卻水循環系統在敞開式系統中,因水流與大氣接觸,灰塵、微生物等進入循環水;此外,二氧化碳的逸散和換熱設備中物料的泄漏,也改變循環水的水質。為此,循環冷卻水常需處理,包括沉積物控制、腐蝕控制和微生物控制。處理方法的確定常與補給水的水量和水質相關,與生產設備的性能也有關。當采用多種藥劑時,要避免藥劑間可能存在的化學反應。

冷卻水循環系統封閉式

封閉式冷卻水循環系統采用封閉式冷卻設備,循環水在管中流動,管外通常用風散熱。除換熱設備的物料泄漏外,沒有其他因素改變循環水的水質。為了防止在換熱設備中造成鹽垢,有時冷卻水需要軟化(見水的軟化)。為了防止換熱設備被腐蝕,常加緩蝕劑;采用高濃度、劇毒性緩蝕劑時要注意安全,檢修時排放的冷卻水應妥善處置。

冷卻水循環系統組成部分常見問題

-

以水作為冷卻介質,并循環使用的一種冷卻水系統。主要由冷卻設備、水泵和管道組成。冷水流過需要降溫的生產設備(常稱換熱設備,如換熱器、冷凝器、反應器)后,溫度上升,如果即行排放,冷水只用一次(稱直流冷卻水...

-

冷卻水循環系統防凍可以這樣做:1、在絕不停電的情況下,夜間開啟冷水機,保證冷水機冷卻水處于循環狀態2、每次使用冷水機后,將冷水機內以及設備的冷卻水排空。3、使用冷水機防凍液(注意按照防凍液稀釋比例要求...

-

冷卻水循環系統是指冷卻水換熱并經降溫,再循環使用的給水系統,包括敞開式和密閉式兩種類型。 敞開式 冷卻設備有冷卻池和冷卻塔兩類,都主要依靠水的蒸發降低水溫。再者,冷卻塔常用風機促進蒸發,冷卻水常被吹...

1、清除生物黏泥,保障冷卻塔正常運行;

2、徹底殺滅各種細菌,保證人的生命健康;

3、對人和環境沒有任何危害,對設備不產生腐蝕;

4、系統智能化運行,性能穩定,無需人員職守;

5、不需要停產刷洗,提高生產效率;

6、降低循環系統的能耗,降低企業運行成本;

7、溶液可完全降解,直接排放,不增加后續污水處理的費用。

對半導體制造裝置發熱部分的冷卻:

單晶片洗凈轉載、印刷機、自動夾座安裝裝置、噴涂裝置、離子鍍裝置、蝕刻裝置、單晶片處理裝置、切片機、包裝機、顯影劑的溫度管理、露光裝置、生磁部分的加熱裝置等。

對激光裝置發熱部分的冷卻:

激光加工、熔接機的發熱部分、激光標志裝置、發生裝置、二氧化碳激光加工機等。

其他產業用機器發熱部分的冷卻:

等離子熔接、自動包裝機、模具冷卻、洗凈機械、鍍金槽、精密研磨機、射出成型機、樹脂成型機的成型部分等。

分析檢測機器的發熱部分的冷卻:

電子顯微鏡的光源、ICP發光分光分析裝置的光源部分、分光光度計的發熱部分、X線解析裝置的熱源、自動脈沖條幅器的發熱部分、原子吸光光度計的光源等。

數控機床、加工中心冷卻介質的降溫。 2100433B

冷卻水循環系統組成部分文獻

冷卻水循環系統的改造與效果

冷卻水循環系統的改造與效果

格式:pdf

大小:85KB

頁數: 3頁

評分: 4.7

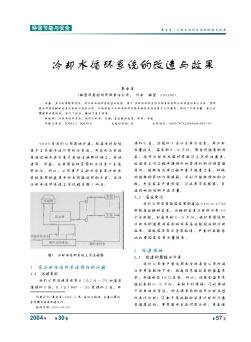

充分利用現有資源,對冷卻水循環系統進行改造。用1#水井供水管道對混煉車間循環冷卻水進行再次冷卻,用常溫水對壓延聯動裝置冷卻部分進行冷卻,從而使整個冷卻水循環系統水溫完全符合生產工藝要求,保證了產品質量。通過合理調用水井供水,節約了能源,降低了生產成本。

冷卻水循環系統節能改造

冷卻水循環系統節能改造

格式:pdf

大小:85KB

頁數: 4頁

評分: 4.7

以生產水作為冷卻水對熱電汽輪機、酸站閃蒸裝置直接冷卻,使用后的冷卻水用于制作工藝軟水,再用工藝軟水冷卻空壓機和制冷機,提高工藝軟水溫度后再送往工藝車間。減少了用于設備冷卻的生產水用量和節約了用于加熱工藝軟水的蒸汽用量。

【學員問題】冷卻水循環系統分類?

【解答】冷卻設備有敞開式和封閉式之分,因而冷卻水循環系統也分為敞開式和封閉式兩類。敞開式系統的設計和運行較為復雜。

敞開式

冷卻設備有冷卻池和冷卻塔兩類,都主要依靠水的蒸發降低水溫。再者,冷卻塔常用風機促進蒸發,冷卻水常被吹失。故敞開式冷卻水循環系統必須補給新鮮水。由于蒸發,循環水濃縮,濃縮過程將促進鹽分結垢(見沉積物控制)。補充水有稀釋作用,其流量常根據循環水濃度限值確定。通常補充水量超過蒸發與風吹的損失水量,因此必須排放一些循環水(稱排污水)以維持水量的平衡。冷卻水循環系統在敞開式系統中,因水流與大氣接觸,灰塵、微生物等進入循環水;此外,二氧化碳的逸散和換熱設備中物料的泄漏,也改變循環水的水質。為此,循環冷卻水常需處理,包括沉積物控制、腐蝕控制和微生物控制。處理方法的確定常與補給水的水量和水質相關,與生產設備的性能也有關。當采用多種藥劑時,要避免藥劑間可能存在的化學反應。

封閉式

封閉式冷卻水循環系統采用封閉式冷卻設備,循環水在管中流動,管外通常用風散熱。除換熱設備的物料泄漏外,沒有其他因素改變循環水的水質。為了防止在換熱設備中造成鹽垢,有時冷卻水需要軟化(見水的軟化)。為了防止換熱設備被腐蝕,常加緩蝕劑;采用高濃度、劇毒性緩蝕劑時要注意安全,檢修時排放的冷卻水應妥善處置。

以上內容均根據學員實際工作中遇到的問題整理而成,供參考,如有問題請及時溝通、指正。

1.主要用水設備軋鋼濁環水用水有軋輥冷卻、輥道冷卻、高壓除鱗、加熱爐水封槽等用水和沖氧化鐵皮水用水。噴嘴是軋鋼濁環水最主要的用水設備。軋鋼噴嘴示意圖如圖2所示。

2.水處理工藝

含氧化鐵皮和油的水回到旋流沉淀池除去大顆粒氧化鐵皮后,一部分用泵提升后供沖氧化鐵皮水用水,另一部分用泵提升后送往二次沉淀池去除水中微細氧化鐵皮和油后流到熱水池,經一組加壓泵上塔冷卻后回到冷水池循環使用。污泥由一組泥漿泵送往泥漿處理系統處理。圖3所示為軋鋼濁環水處理工藝流程。

3.軋鋼濁環水處理要點

軋機在軋制過程中的直接冷卻水含有大量的氧化鐵皮、潤滑油和油脂,油和脂主要是液壓元件油缸的泄漏和檢修滲漏。水中油含量與軋機設備運行狀況和管理水平有關。從國內各個鋼鐵廠實際情況看,軋鋼濁環水普遍存在油含量高的現象。氧化鐵微細顆粒、粉塵、油在運行中形成油泥,其危害:一是極易堵塞噴嘴、過濾器;二是促進菌藻的繁殖,加快黏泥的形成。因此,氧化鐵皮和油的去除成為軋鋼濁環水處理的主要任務。

水中氧化鐵皮粒徑在1.0mm以上的約占50%,0.1~1.0mm的約占40%~50%。因此,顆粒較大的氧化鐵皮具有很好的沉淀性能,國內大多數企業軋鋼濁環水大顆粒(粒徑大于60μm)的氧化鐵皮的去除都采用下旋式旋流沉淀池,沉淀池出水懸浮物一般在100mg/L左右。旋流沉淀池內的氧化鐵皮用抓斗抓出放在氧化鐵皮渣池進行脫水,經脫水后的氧化鐵皮用抓斗抓出后外運回用。

在二次沉淀池應絮凝沉淀以去除微細氧化鐵和油,投加藥劑有聚合氯化鋁和聚丙烯酰胺。此外,還應定期投加殺菌滅藻劑,避免菌藻滋生。為了避免用水設備結垢還應投加阻垢緩蝕劑,按循環水量投加。

二次沉淀設施無論采用平流沉淀池和斜板沉淀池,油和微細懸浮物的絮凝不可缺少,只有去除水中微細顆粒和油,才能確保減少故障的發生。實踐證明,采用絮凝沉淀技術處理含油污水,同時考慮浮油的去除和殺菌滅藻,水中懸浮物可小于30mg/L、油小于10mg/L,其出水完全滿足生產的需要,可以不用或少用過濾這一單元技術。許多鋼鐵廠采用過濾這一單元,無論采用多介質濾料,還是核桃殼濾料,如果絮凝沉淀做不好,都會出現故障。采用石英砂濾料會造成板結,致使過濾器無法運行,不得停下來更換濾料;采用核桃殼濾料盡管由于攪拌器的作用濾料不板結,但由于攪拌磨蝕,濾料粒徑變小,過濾器跑料現象發生,濾料跑到系統中堵塞管道過濾器和噴嘴,造成停產。二次沉淀池排出的泥漿,經濃縮、調制、脫水后回用。污泥脫水可采用板框壓濾機和帶式壓濾機。由于軋鋼污泥中含有油類物質,采用污泥脫水設備進行脫水時,濾布容易被堵塞,影響設備正常進行。采用板框壓濾機可在含油污泥中投加熟石灰改善污泥的脫水性能,以利于板框壓濾柳脫水;采用帶式壓濾機在含油污泥中投加熟石灰的同時,還在帶式壓濾機的進泥管道中搜加聚丙烯酰胺。

稀土磁盤機近年來在軋鋼廢水中應用,盡管其占地面積小,但如果廢水中乳化油含量高和非磁性物質少,出水效果不好,軋鋼廢水中受工藝和操作制度影響,水中含有非磁性的氧化鐵。采用稀土磁盤機處理軋鋼廢水,關鍵要做好浮油的去除和水中懸浮物質的絮凝,只有使油類、非磁性粉塵、四氧化三鐵等微粒形成密實的絮體才能在稀土磁盤機磁盤上吸附。稀土磁盤機和磁力壓榨機配合使用,被刮泥板刮下的污泥進入磁力壓榨機進行脫水。

- 相關百科

- 相關知識

- 相關專欄

- 冷彎效應

- 冷接機

- 冷暖箱

- 冷暖色

- 冷暖設備安裝工

- 冷橋現象

- 帝龍新材料(臨沂)有限公司

- 帝牌(中國)有限公司

- 帝思邁

- 冷焊磨損

- 冷纏帶

- 唐山市限價商品住房銷售管理辦法

- 本溪市城市供熱管理辦法

- 內部審計具體準則第22號-內部審計的獨立性與客觀性

- 冷藏間

- 冷軋不銹鋼

- 以二級出水作為景觀補水和冷卻水水源效益分析

- 工業循環冷卻水處理站在施工中常見問題及解決方法

- 廣一KTB制冷空調泵空調冷卻水循環泵選型樣本手冊

- 杭州市區公共場所空調冷卻水中嗜肺軍團菌調查和分析

- 利用變電站調相機冷卻水為熱源熱泵系統和分析

- 基于循環經濟模式玻璃制品包裝工程綠色循環系統

- 16V280ZJ型柴油機冷卻水泵故障原因分析及改進措施

- 用于軟化水質循環冷卻水處理的環保型復合緩蝕阻垢劑

- 冷水機組冷卻水閥PID控制改造在南京地鐵中的實踐應用

- 冷凍水和冷卻水系統設備監控檢驗批工程質量驗收記錄

- 免費冷卻水系統冬季在上海地區大型商場建筑中的應用

- SH945型燃氣管道式烘絲機風機傳動箱冷卻水耗量的降低

- 冷卻水塔淋水構架吊裝工程檢驗批質量驗收記錄

- 16V240ZJB型柴油機冷卻水泵軸斷裂原因分析及對策

- 傳統火電站的給水加熱型聯合循環系統改造技術及經濟分析

- 冷卻水塔淋水構架鋼筋安裝工程檢驗批質量記錄