Mn13 高錳鋼材料性能

高錳鋼在強沖擊磨料磨損條件下,有優異的抗磨性能,故常用于礦山、建材、火電等機械設備中,制作耐磨件。在低沖擊工況條件下,因加工硬化效果不明顯,高錳鋼不能發揮材料的特性。 中國常用的高錳鋼的牌號及其適用范圍是:ZGMn13—1(C 1.10%~1.50%)用于低沖擊件,ZGMn13—2(C1.00%~1.40%)用于普通件,ZGMn13—3(C0.90%~1.30%)用于復雜件,ZGMn13-4(C0.90%~1.20%)用于高沖擊件。以上4種牌號鋼的錳含量均為11.0%~14.0%。 在沖擊載荷作用的冷變形過程中,由于位錯密度大量增加,位錯的交割、位錯的塞積及位錯和溶質原子的交互作用使鋼得到強化。這是加工硬化的重要原因。另一個重要原因則是高錳奧氏體的層錯能低,形變時容易出現堆垛層錯,從而為ε馬氏體的形成和形變孿晶的產生創造了條件。常規成分的高錳鋼的形變硬化層中常可以看到高密度位錯、位錯塞積和纏結。ε馬氏體和形變孿晶的出現使鋼難以變形,尤其是后者的作用更大。上述各種因素都使高錳鋼的硬化層得到很高程度的強化,硬度大幅度提高。 高錳鋼極易加工硬化,因而很難加工,絕大多數是鑄件,極少量用鍛壓方法加工。高錳鋼的鑄造性能較好。鋼的熔點低(約為14()()℃),鋼的液、固相線溫度間隔較小,(約為50℃),鋼的導熱性低,因此鋼水流動性好,易于澆注成型。高錳鋼的線膨脹系數為純鐵的1.5倍,為碳素鋼的2倍,故鑄造時體積收縮和線收縮率均較大,容易出現應力和裂紋。

為提高高錳鋼的性能進行過很多合金化、微合金化、碳錳含量調整和沉淀強化處理等方面的研究,并在生產實踐中得到應用。介穩奧氏體錳鋼的出現則可較局gao大幅度降低鋼中碳、錳含量并使鋼的形變強化速度提高,可適用于高和中低沖擊載荷的工況條件,這是高錳鋼的新發展。

Mn13 高錳鋼造價信息

這類鋼含錳10%~15%,碳含量較高,一般為0.90%~1.50%,大部分在1.0%以上。

其化學成分為(%):

C0.90~1.50

Mn10.0~15.0

Si0.30~1.0

S≤0.05

P≤0.10

這類高錳鋼的用量最多,常用來制作挖掘機的鏟齒、圓錐式破碎機的軋面壁和破碎壁、顎式破碎機岔板、球磨機襯板、鐵路轍岔、板錘、錘頭等。

上述成分的高錳鋼的鑄態組織通常是由奧氏體、碳化物和珠光體所組成,有時還含有少量的磷共晶。碳化物數量多時,常在晶界上呈網狀出現。因此鑄態組織的高錳鋼很脆,無法使用,需要進行固溶處理。通常使用的熱處理方法是固溶處理,即將鋼加熱到1050~1100℃,保溫消除鑄態組織,得到單相奧氏體組織,然后水淬,使此種組織保持到常溫。熱處理后鋼的強度、塑性和韌性均大幅度提高,所以此種熱處理方法也常稱為水韌處理。熱處理后力學性能為:σb615~1275MPa σ 0.2340~470MPa ζ15%~85% ψ15%~45% aKl96~294J/cm2 HBl80~225 高錳鋼經過固溶處理后還會有少量的碳化物未溶解,當其數量較少符合檢驗標準時,仍可使用。 奧氏體組織的高錳鋼受到沖擊載荷時,金屬表面發生塑性變形。形變強化的結果,在變形層內有明顯的加工硬化現象,表層硬度大幅度提高。低沖擊載荷時,可以達到HB300~400,高沖擊載荷時,可以達到HB500~800。隨沖擊載荷的不同,表面硬化層深度可達10~20mm。高硬度的硬化層可以抵抗沖擊磨料磨損。

具有高的抗拉強度、塑性和韌性以及無磁性,即使零件磨損到很薄, 仍能承受較大的沖擊載荷而不致破裂,可用于鑄造各種耐沖擊的磨損件, 如球磨機襯板、挖掘機斗齒、破碎機牙板等。一般用于結構簡單, 要求以耐磨為主的低沖擊鑄件,如襯板、齒板、破碎壁、軋臼壁、輥套和鏟齒。

Mn13 高錳鋼材料性能常見問題

-

你好,Mn13高錳鋼是抵抗強沖擊、大壓力物料磨損等耐磨材料中的最佳選擇,具有其它耐磨材料無法比擬的加工硬化特性,在較大沖擊載荷或較大接觸應力的作用下,鋼板表層產生加工硬化,表面硬度由HB200迅速提升...

-

Mn13高錳鋼是抵抗強沖擊、大壓力物料磨損等耐磨材料中的最佳選擇,具有其它耐磨材料無法比擬的加工硬化特性,在較大沖擊載荷或較大接觸應力的作用下,鋼板表層產生加工硬化,表面硬度由HB200迅速提升到HB...

-

大約3200元每噸,請參考。

Mn13 高錳鋼材料性能文獻

MN13耐磨板廠家-寶鋼MN13耐磨板-MN13高錳鋼耐磨板現貨-山東MN13高錳鋼板-MN13高錳板切割

MN13耐磨板廠家-寶鋼MN13耐磨板-MN13高錳鋼耐磨板現貨-山東MN13高錳鋼板-MN13高錳板切割

格式:pdf

大小:611KB

頁數: 8頁

評分: 4.6

MN13耐磨板廠家 -寶鋼 MN13耐 磨板 -MN13高錳鋼耐磨板現貨 - 山東 MN13高錳鋼板 -MN13高錳 板切割 聊城市龍澤鋼材有限公司 MN13 耐磨板廠家 MN13 耐磨板定義: Mn13 是 高 錳耐 磨 鋼 ( HIGH MANGANESE STELL SCRAP)是抵抗強沖擊、大壓力物料磨損等耐磨材料中的優良 選擇。高錳鋼特點有兩個: 一是外來沖擊越大, 其自身表層耐磨 性越高;二是隨著表面硬化層的逐漸磨損, 新的加工硬化層會連 續不斷形成。 Mn13 扎制鋼板對強沖擊磨損和大應力磨損有極好 的耐磨性能,在使用過程中不會出現破碎,而且具有便于切割、 焊 接 、 彎 曲 等 易 機 械 加 工 性 能 。 MN13 優勢: 傳統使用的高鉻鑄鐵僅僅對移動磨損有較好的耐磨性。 Mn13 軋制鋼板可以有效降低設備易損件的使用成本并節省設 聊城市龍澤鋼材有限公司 備檢修費用,

高錳耐磨鋼板Mn13材料的詳細解析

高錳耐磨鋼板Mn13材料的詳細解析

格式:pdf

大小:611KB

頁數: 2頁

評分: 4.6

高錳耐磨鋼板 Mn13 材料的詳細解析 Mn13是抵抗強沖擊、大壓力物料磨損等耐磨材料中的最佳選擇,具有其它 耐磨材料無法比擬的加工硬化特性,在較大沖擊載荷或較大接觸應力的作用下, 鋼板表層產生加工硬化,表面硬度由 HB200迅速提升到 HB500以上 , 從而產生 高耐磨的表面層, 而鋼板內層奧氏體仍保持良好的沖擊韌性。 高錳鋼最大的特點 有兩個:一是外來沖擊載荷越大, 其自身表層耐磨性越高; 二是隨著表面硬化層 的逐漸磨損,新的加工硬化層會連續不斷形成。 高錳鋼的特殊性能, 適于制作長 時間經受高沖擊物料磨損的耐磨構件,長期以來廣泛應用于冶金、礦山、建材、 鐵路、電力、煤炭等機械設備中。尤其是近幾十年年來,隨著現代工業的高速發 展和科學技術的突飛猛進,高錳鋼已成為磁懸浮列車、保險柜、防彈車、鑿巖機 器人、新型坦克等先進設備中首選的耐磨材料。 許多新型材料和現代表面工程技 術在性價比上仍

Mn13高錳鋼是抵抗強沖擊、大壓力物料磨損等耐磨材料中的最佳選擇,具有其它耐磨材料無法比擬的加工硬化特性,在較大沖擊載荷或較大接觸應力的作用下,鋼板表層產生加工硬化,表面硬度由HB200迅速提升到HB500以上,從而產生高耐磨的表面層,而鋼板內層奧氏體仍保持良好的沖擊韌性。Mn13高錳鋼使用壽命是高鉻鑄鐵、鑄鋼Mn13的數倍,安裝更換極其方便,可大幅提高單機作業率。被廣泛應用于拋丸清理機械、礦山設備等制造業,經過用戶6年多的使用檢驗,各項力學性能指標及外觀質量均已達到進口同類產品水平。

Mn13高錳鋼性能標準參照國際標準制定,質量上乘、性能穩定。

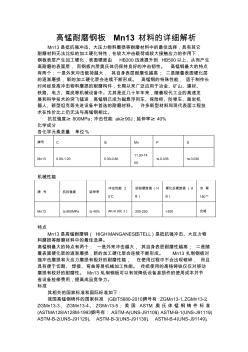

Mn13高錳鋼化學成分 單位 %

牌號 C SiMn p s Mn13高錳鋼0.90-1.200.3-0.8 11.00-14.00≤0.035≤0.030 Mn13高錳鋼機械性能

| 牌號 |

C |

Si |

Mn |

p |

s |

| Mn13高錳鋼 |

0.90-1.20 |

0.3-0.8 |

11.00-14.00 |

≤0.035 |

≤0.030 |

牌號 抗拉強度延伸率 沖擊性能20℃初始硬度值(HB )硬化后硬度(HB) 冷彎180°Mn13高錳鋼≥900MPA≥40% ak≥90 (J) 190-230≥300 合格

| 牌號 |

抗拉強度 |

延伸率 |

沖擊性能20℃ |

初始硬度值(HB ) |

硬化后硬度(HB) |

冷彎180° |

| Mn13高錳鋼 |

≥900MPA |

≥40% |

ak≥90 (J) |

190-230 |

≥300 |

合格 |

Mn13高錳鋼最大的特點有兩個:一是外來沖擊載荷越大,其自身表層耐磨性越高;二是隨著表面硬化層的逐漸磨損,新的加工硬化層會連續不斷形成。Mn13高錳鋼的特殊性能,適于制作長時間經受高沖擊物料磨損的耐磨構件,長期以來廣泛應用于冶金、礦山、建材、鐵路、電力、煤炭等機械設備中。尤其是近年來,隨著現代工業的高速發展和科學技術的突飛猛進,Mn13高錳鋼已成為磁懸浮列車、保險柜、防彈車、鑿巖機器人、新型坦克等先進設備中首選的耐磨材料。許多新型材料和現代表面工程技術在性價比上仍無法與高錳鋼相比。

信息來源由上海堯率經貿發展有限公司提供,如有問題請聯系我們,地址:上海浦東龍居路1號龍居大廈1502室,上海堯率經貿發展有限公司

Mn13高錳鋼鋼板也可采用熱切割,如等離子切割、氧氣燃料火焰切割和激光切割。目前上海堯率最常用的是Mn13高錳鋼加工一般用冷切割,冷切割一般采用水射流切割、剪切等,冷切割不會影響產品性能;

等離子切割分為水下等離子切割和空氣等離子切割兩種。采用水下等離子切割時,等離子氣體可產生幾千度的高溫,Mn13高猛鋼板切口處迅速熔化,并因水的阻隔避免了氧化,而水又對鋼板及時進行冷卻,阻止碳化物析出,使鋼板切割面光滑平整,無熱影響區,切割質量高成本低,是切割高錳耐磨鋼Mn13鋼板的首選。

Mn13高錳鋼板也可采用傳統經濟的火焰切割。采用火焰切割時,建議采用軌道切割小車,根據鋼板厚度,采用不同規格的槍頭,燃氣和氧氣配比調整適當(最好是中性火焰),最好是全部調整好后再開始下料,防止因中途熄火引弧造成斷面缺口,影響切割質量。切割后,應使切口快速降溫

牌 號 | 抗拉強度 | 延伸率 | 沖擊性能20℃ | 初始硬度值(HB) | 硬化后硬度值(HB) | 冷 彎 180° |

Mn13 | ≥800MPa | ≥40% | ak≥90(J) | 200-250 | >300 | 合格 |

- 相關百科

- 相關知識

- 相關專欄

- 揚州冠鴻照明電器有限公司

- 揚州市晶虹光電照明科技有限公司

- 江蘇千度照明有限公司

- 揚州凱騰照明有限公司

- 室內LED照明燈具設計與制作

- 工廠照明用LED燈具

- 煙臺安普安全防護設備有限公司

- 深圳市格梵光電有限公司

- 深圳市芯視爵燈光科技有限公司

- LED照明控制

- 香港天波電子燈飾國際有限公司

- 圖解電工技能一本通

- LED方塊燈

- 臻邦

- 廣州特亮斯電子有限公司

- 佛山市銘昱電光源有限公司

- 無機材料工藝學課程改革探索

- 無收縮預應力混凝土高性能灌漿材料與應用

- 園林綠化及仿古建筑工程計價宣貫輔導材料

- 增效劑在水工高性能混凝土中增效機理及其應用

- 再生丁基橡膠-丁基橡膠防水卷材壓敏膠的制備及性能

- 建筑防水材料及工程技術研討會

- 單面涂鋁PVC塑料吊頂材料燃燒性能的實驗

- 在材料課程教學改革中應用現代教育技術與實踐

- 一型小水線面雙體船的水動力性能與結構設計(英文)

- 應用線路避雷器提高10kV配電線路防雷性能

- 影響合成聚乙烯醇縮甲醛樹脂泡沫塑料性能的條件

- 用于電力電纜中間接頭的硅橡膠材料吸水特性分析

- 中國對歐盟日本進口高性能不銹鋼無縫鋼管

- 以順丁橡膠和丁苯橡膠為主體材料的密封膠條配方

- 應用新型高性能水輪機轉輪對老電站水電機組增容改造

- 再生混凝土集料對水泥穩定碎石性能的影響及工程應用