組件面組件面簡介

早期在電路板全采通孔插裝的時代,零件一定是要裝在板子的正面,故又稱其正面為“組件面”。板子的反面因只供波焊的錫波通過,故又稱為“焊錫面”(Soldering Side)。SMT 的板類兩面都要粘裝零件,故已無所謂“組件面“或“焊錫面”了,只能稱為正面或反面。通常正面會印有該電子機器的制造廠商名稱,而電路板制造廠的 UL 代字與生產日期,則可加在板子的反面。

組件面造價信息

電路板的名稱有:陶瓷電路板,氧化鋁陶瓷電路板,氮化鋁陶瓷電路板,線路板,PCB板,鋁基板,高頻板,厚銅板,阻抗板,PCB,超薄線路板,超薄電路板,印刷(銅刻蝕技術)電路板等。電路板使電路迷你化、直觀化,對于固定電路的批量生產和優化用電器布局起重要作用。電路板可稱為印刷線路板或印刷電路板,英文名稱為(Printed Circuit Board)PCB、(Flexible Printed Circuit board)FPC線路板(FPC線路板又稱柔性線路板柔性電路板是以聚酰亞胺或聚酯薄膜為基材制成的一種具有高度可靠性,絕佳的可撓性印刷電路板。具有配線密度高、重量輕、厚度薄、彎折性好的特點!)和軟硬結合板(reechas,Soft and hard combination plate)-FPC與PCB的誕生與發展,催生了軟硬結合板這一新產品。因此,軟硬結合板,就是柔性線路板與硬性線路板,經過壓合等工序,按相關工藝要求組合在一起,形成的具有FPC特性與PCB特性的線路板。

電子產品設計師尤其是線路板設計人員來說,產品的可制造性是一個必須要考慮的因素,如果線路板設計不符合可制造性設計要求,將大大降低產品的生產效率,嚴重的情況下甚至會導致所設計的產品根本無法制造出來。

在設計階段排版得當可避免很多制造過程中的麻煩,并將焊接缺陷降低到最低。在進行元器件布局時要考慮以下幾點:

1)由于翹曲和重量原因較大尺寸的PCB在生產中運輸會比較困難,它需要用特殊的夾具進行固定,因此應盡量避免使用大于23x30cm的板面。最好是將所有板子的尺寸控制在兩三種之內,這樣有助于在產品更換時縮短調整導軌、周轉箱寬度等所引致的停機時間。

2)大多數自動裝配設備要求PCB留出一定的邊緣便于設備夾持。這個夾持邊的范圍應為5mm,在此范圍內不允許布放元器件和焊盤。

3)盡量在板子的頂面(組件面)進行布線,PCB底面(焊接面)容易受到損壞。不要在靠近板子邊緣的地方布線,因為生產過程中都是通過板邊進行抓持,邊上的線路會被波峰焊設備的卡爪或邊框傳送器損壞。

4)對于具有較高引腳數的器件如接線座或扁平電纜,應使用橢圓形焊盤而不是圓形以防止波峰焊時出現錫橋。

5)盡可能使定位孔間距及其與元件之間的距離大一些,并根據插裝設備對其尺寸進行標準化和優化處理。

6)盡量使定位孔也作為PCB在最終產品中的安裝孔使用,這樣可減少制作時的鉆孔工序。

7)對于較大的PCB,應在板中心留出一條通路以便過波峰焊時在中心位置對線路板進行支撐,防止板子下垂和焊錫濺射,有助于板面焊接一致。

8)排版設計時應考慮針床可測性問題,可以用平面焊盤(無引線)以便在線測試時與引腳的連接更好,使所有電路節點均可測試。

組件面組件面簡介常見問題

-

你好:右擊后 再點屬性然后查找 選中在直接刪除 ?

-

是的,你說得對(但這不是指這個功率就是組件所能輸出的最大功率;因為組件的輸出功率取決于光照度,溫度等條件) 組件的標稱功率是在標準測試條件,即1000W/㎡照度,AM1.5光譜,25℃環境溫度...

在現有的工業領域中,由于電路板在使用的過程中,于自動化設備當中,需要對電路板進行正反面的分選,以避免由于電路板反向安裝而產生不良產品。但是,在現有技術當中,一般采用的方式為人工分選,這種分選方式不僅增加了人工成本,而且不利于提高分選速度,增加了成本。

本實用新型公開了一種單層電路板正反面分選裝置,具有可以有效節約人力成本、降低使用成本、有利于自動化水平提高等優點。

所述單層電路板正反面分選裝置包括:電路板傳送裝置;感應及分選安裝座,所述感應及分選安裝座設置于所述電路板傳送裝置上電路板傳送的位置;感應器,所述感應器安裝到所述感應及分選安裝座;吹氣口,所述吹氣口安裝到所述感應及分選安裝座;電磁閥;電源,所述電源為所述電磁閥及感應器供電;所述感應器通過連接線連接到所述電磁閥;所述吹氣口通過一氣管連接到所述電磁閥。 2100433B

組件面組件面簡介文獻

插件式方面組件的反射中間件模型設計

插件式方面組件的反射中間件模型設計

格式:pdf

大小:154KB

頁數: 3頁

評分: 4.7

分布式應用的異構性給應用軟件的互操作性、兼容性等帶來嚴重問題。結合AOP和組件技術,設計了一個插件式中間件模型,通過插件機制來處理系統服務之間的交互過程,實現了在服務器端的熱部署和運行期的組件熱插拔,提高了中間件的自適應能力和可配置能力。

太陽能電池(組件)生產工藝簡介

太陽能電池(組件)生產工藝簡介

格式:pdf

大小:154KB

頁數: 5頁

評分: 4.5

太陽能電池 (組件 )生產工藝簡介 組件線又叫封裝線,封裝是太陽能電池生產中的關鍵步驟,沒有 良好的封裝工藝, 多好的電池也生產不出好的組件板。 電池的封裝不 僅可以使電池的壽命得到保證, 而且還增強了電池的抗擊強度。 產品 的高質量和高壽命是贏得可客戶滿意的關鍵, 所以組件板的封裝質量 非常重要。 流程: 1、電池檢測 ——2、正面焊接 —檢驗—3、背面串接 —檢驗—4、 敷設(玻璃清洗、材料切割、玻璃預處理、敷設) ——5、層壓—— 6、去毛邊(去邊、清洗) ——7、裝邊框(涂膠、裝角鍵、沖孔、 裝框、擦洗余膠) ——8、焊接接線盒 ——9、高壓測試 ——10、組 件測試—外觀檢驗 —11、包裝入庫 組件高效和高壽命如何保證: 1、高轉換效率、高質量的電池片; 2、高質量的原材料,例如:高的交聯度的 EVA、高粘結強度的 封裝劑(中性硅酮樹脂膠)、高透光率高強度的鋼化玻璃等; 3、合理

不同于傳統的光伏組件只能利用正面入射的光照,雙面組件的背面也具備光電轉化的能力。隨著制作工藝的日趨成熟以及對應成本的下降,雙面組件已經進入規模化生產階段。我們預計2018年這一新產品的市場規模達到3GW,而主戰場是中國的光伏領跑者項目。

雙面組件可以按照其使用的電池分為三類。由于制作基于P型PERC電池的雙面組件只需要對傳統產品的生產設備進行微調且對應較低的額外成本,這種雙面組件將首先獲得GW級別的市場需求。將基于P型PERC電池的單面組件的生產線更新到適于雙面組件的制造只需要2個月。這種雙面組件對應2美分/瓦的額外成本,且背面的光電效率為前面效率的75%。

幾組光伏項目超過一年的實地運行數據顯示,雙面組件可以帶來13-20%的發電增益。然而報告這些數據的機構所做的比較計算中隱含了除了雙面特性的其它因素。排除這些影響,我們估計安裝在未特殊處理土地上的雙面組件將會給光伏電站帶來約10%的發電增益。

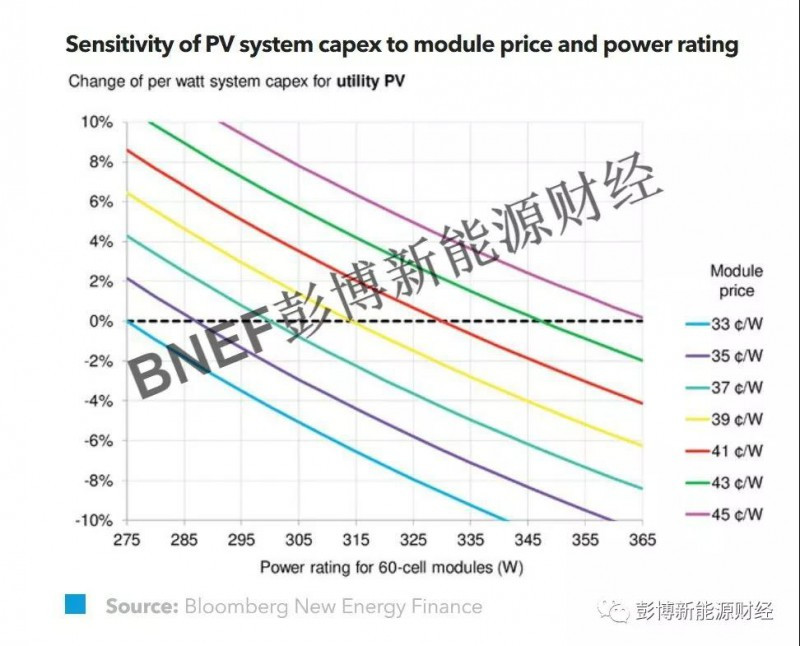

對于使用雙面組件的光伏項目,其系統規模應該按照包含了背面發電能力的組件功率來定義。雙面組件更高的功率幫助降低結構性BOS(Balance of System)、EPC(Engineering, Procurement and Construction),以及項目開發的單瓦成本。相較于采用傳統單面組件的光伏電站,使用P-PERC類型雙面組件可以在幫助系統單瓦成本下降4%的同時,實現25%毛利的自身銷售。相應的,雙面組件將會在組件制造商及項目開發商兩端都獲得青睞。

中國的光伏領跑者計劃將推動雙面組件的應用。該項目中最大的開發商,國家電力投資公司,明確將在其1229MW的項目中采用924MW的雙面組件。其它的開發商可能對于這項新技術沒有這么熱情,但在總量為5GW的2018年領跑者項目中我們預計有53%的電站會使用雙面組件。

一組數據

2美分

使用P型PERC電池的雙面組件對應的額外單瓦生產成本

10%

安裝在未特殊處理的土地上的雙面組件較單面組件的增發電量

3GW

預計2018年雙面組件的出貨量

本標準適用于IEC 60721-2-1定義的一般露天氣候下長期運行的地面用晶體硅單面雙玻光伏組件(以下簡稱雙玻組件),不適用于雙面發電雙玻組件和帶聚光器的雙玻組件和薄膜光伏組件。

COM是基于組件對象方式概念來設計的,在基礎中,至少要讓每個組件都可以支持二個功能:

這二個功能即為COM的根:IUnknown接口所提供的IUnknown::QueryInterface(),IUnknown::AddRef()及IUnknown::Release()三個方法的由來。所有的COM組件都要實現IUnknown,表示每個COM組件都有相同的能力。

只由COM派生實現出來的組件,稱為純COM組件。

但在Windows持續發展時,Visual Basic 4.0開始支持OCX,也就是OLE Custom Control,這讓微軟開始思考要如何讓COM組件可以跨語言支持,在這樣的要求下,必須要提供一個一致的接口,以及提供一組可以調用接口內方法的能力,由于純COM組件只能夠支持C/C++的直接訪問,為了要達到跨語言的能力,在COM中必須要支持在外部調用內部方法的機能,這個機能造就了Invoke()方法,另外為了跨語言的支持,COM應該要提供簡單的組件訪問識別方式,這也就是會有GetIDsOfNames()的原因,將這些方法組合起來,定義出的必要接口,稱為IDispatch接口,所有實現此接口的,都可以支持跨語言的支持。

微軟將實現此接口的組件都稱為自動化(Automation)組件。

- 相關百科

- 相關知識

- 相關專欄

- 組合冷庫

- 組合反應釜

- 組合型塑木平托盤

- 組合型恒溫恒濕試驗箱

- 組合夾具圖冊上冊

- 組合夾具圖冊下冊

- 組合夾具手冊與三維圖庫

- 組合夾具手冊與三維圖庫UG NX版

- 組合夾具系統

- 組合夾具組裝用工具、輔具電動扳手六角頭

- 組合夾具組裝用工具、輔具電動扳手四爪頭

- 組合屋

- 組合平口鉗

- 組合床式重整

- 組合性

- 組合機床夾緊氣缸系列參數

- 永磁同步電機簡介

- 一體式膜-生物反應器中膜面污泥沉積速率及其影響因

- 中國焊接學會堆焊及表面工程專委會

- 圓形截面預應力鋼筋混凝土懸臂式支護樁的分析與應用

- 橢圓截面螺旋等通道擠壓制備超細晶材料的新工藝

- 原結構面因存在高低不平或坡度而進行找平鋪設的基層

- 中博會展中心C1區鋼結構屋面大型主桁架的施工技術

- 有軟弱下臥層時確定天然地基上基礎底面積的簡便方法

- 昭待高速公路路面預防性養護工程施工總結-推薦下載

- 圓形截面鋼筋混凝土受彎構件正截面承載力的簡化計算

- 影響瀝青混凝土路面壓實效果的主要因素及采取的對策

- 中國紙面石膏板產業市場現狀及投資分析報告

- 中厚鋼板剪切端面黑線成因分析及其對質量的影響評估

- 單面涂鋁PVC塑料吊頂材料燃燒性能的實驗

- 一型小水線面雙體船的水動力性能與結構設計(英文)

- 基于局部二進制模式的帶鋼表面缺陷初級檢測方法