中間軸承作用

中間軸承主要承受軸的自重、軸的變形與回轉而產生的徑向負荷。中間軸承按其基本結構和與軸接觸部分的摩擦形式分為滑動軸承和滾動軸承兩類

中間軸承造價信息

中間軸承分三拉桿式(SL型),三槽鋼三軸瓦式(SC型),井字槽鋼式(JC型),三拉桿吊掛式(SD型)等

中間軸承是船舶軸系主要支承單元,在工作過程中承受著較大的載荷,中間軸承工作性能的好壞將直接影響到艦船推進系統動力性能的優劣。因此,開展中間軸承潤滑性能分析,有效地預測軸承潤滑狀況,并根據設計要求和分析結果對軸承結構參數進行優化設計,對減少中間軸承摩擦阻力、降低軸系的振動和噪聲、提高軸系傳動效率與可靠性、降低材料磨損和延長使用壽命都具有非常重要的意義 。

中間軸承作用常見問題

-

軸承,是支承相對旋轉的軸的部件。通常情況下,是軸旋轉。舉例就是自行車,腳蹬子與車子連接的那個部分,可以幫助我們讓車子走起來。軸承bearing支持和約束軸的旋轉或擺動的機械零件。軸和軸承構成動聯接,借...

-

軸承(Bearing)是當代機械設備中一種重要零部件。它的主要功能是支撐機械旋轉體,降低其運動過程中的摩擦系數(friction coefficient),并保證其回轉精度(accuracy)。 按運...

-

軸承和軸承座之間必須使用剛性連接接觸,這樣才能保證定心和定位的要求;至于你所說的晃動和振動的擔憂,可以在軸承座的安裝上做文章,如增加緩沖墊。當然采用合適的軸承結構也很重要。

不同轉速工況下中間軸承最小油膜厚度及膜厚比:當轉速較小時,中間軸承最小油膜厚度較小。隨著軸頸轉速增加,最小油膜厚度隨之增大,呈上升趨勢。這是由于隨著軸頸轉速的增加,軸承兩潤滑表面間的相對運動速度增大,形成潤滑油膜的動壓效應增強,有利于潤滑油膜的形成,從而使得承載區潤滑油膜的承載能力增強,最小油膜厚度隨之增大。

由于中間軸承潤滑表面不是絕對光滑的,存在著各種不同高度的粗糙峰。因此,可以通過最小膜厚比Hm比較客觀地判斷中間軸承的潤滑狀況。最小膜厚比Hm定義為中間軸承最小油膜厚度與兩潤滑表面綜合粗糙度的比值,是一個無量綱。一般而言,當最小膜厚比Hm>>3,說明中間軸承潤滑性能較好,處于全膜流體潤滑狀態,即潤滑油膜充滿軸頸外表面與軸瓦內表面間隙,兩潤滑表面被油膜完全隔開,沒有發生接觸。

在各轉速工況下中間軸承最小膜厚比都遠遠大于3。說明在各轉速工況下,中間軸承的潤滑狀況均較好,軸頸與軸瓦潤滑表面沒有發生直接接觸。

中間軸承軸頸在旋轉過程中產生的摩擦力主要是由于潤滑油膜粘性流體剪切力產生的。隨著軸頸轉速增加,軸頸所受到的摩擦力隨之增大。由于外載荷在各轉速工況下都保持不變,因此摩擦系數也隨著轉速的增加而增大。

中間軸承摩擦功耗損失隨軸頸轉速的增加而增大。中間軸承摩擦功耗主要取決于摩擦力和轉速。由于中間軸承摩擦力隨轉速的增加而增大,因此,摩擦功耗也隨轉速的增加而迅速增大 。

潤滑油屬性(粘度、密度等)隨著溫度的變化而發生變化,進而對軸承潤滑性能產生較大影響。因此,需考慮不同潤滑油入口溫度對中間軸承潤滑性能的影響。固定轉速為250r/min,取不同的潤滑油入口溫度值,考慮潤滑油入口溫度對中間軸承流體潤滑性能的影響規律。

隨著潤滑油入口溫度增加,由于潤滑油粘度減小,潤滑油膜承載能力降低,從而使得潤滑油膜厚度隨之減小,最小膜厚比也隨之降低。250r/min 轉速工況時,中間軸承摩擦力及摩擦系數隨潤滑油入口溫度的變化:隨著潤滑油入口溫度的增加,由于潤滑油粘度減小,中間軸承摩擦力逐漸減低。同時,由于作用在軸頸上的外載荷保持不變,因此,隨著潤滑油入口溫度的增加,摩擦力逐漸減小,摩擦系數也隨之降低。

250r/min 轉速工況時,中間軸承摩擦功耗隨潤滑油入口溫度的變化:中間軸承摩擦功耗隨潤滑油入口溫度的增加而減小。這是由于摩擦功耗主要取決于摩擦力和轉速。由于軸頸轉速不變,中間軸承摩擦力隨潤滑油入口溫度增加而減小。因此,中間軸承摩擦功耗隨潤滑油入口溫度的增加而降低。

通過對幾種典型工況下中間軸承潤滑性能分析,獲得了最小油膜厚度、摩擦力、摩擦系數以及摩擦功耗等潤滑性能參數。通過對計算數據分析得到如下結論:

1)在幾種典型轉速工況下,中間軸承的最小油膜厚度值為11.20μm,大于兩潤滑表面的綜合粗糙度0.894μm 值。同時,最小膜厚比為13.42,遠遠大于3。因此,中間軸承在各轉速工況下處于完全流體潤滑狀態,潤滑狀況較好。

2)由于中間軸承處于全膜流體潤滑狀態,因此,中間軸承在運轉過程中所產生的摩擦力、摩擦摩擦主要是由于潤滑油粘性剪切力產生的。

3)中間軸承各工況下摩擦力及摩擦功耗的大小與潤滑油入口溫度、軸頸轉速等密切相關。隨著轉速增加,中間軸承摩擦力、摩擦系數及摩擦功耗也隨之增大。隨著潤滑油溫度增加,中間軸承摩擦力、摩擦系數及摩擦功耗逐漸減小 。

中間軸承作用文獻

中間軸(Ⅱ軸)及其軸承、鍵的設計

中間軸(Ⅱ軸)及其軸承、鍵的設計

格式:pdf

大小:227KB

頁數: 12頁

評分: 4.7

1 六 .中間軸(Ⅱ軸) 1.中間軸上的功率 2 22.682 , n 665.74 / minP kw r轉速 轉矩 2 38473T N mm 2.求作用在齒輪上的力 高速大齒輪 : 2 2 2 2 2 2 2 2 2 38473 422.8 182 tan tan20422.8 159.6 cos cos15.36 tan 422.8 tan15.36 116.1 t o n r t o o a t TF N d aF F N F F N 低速小齒輪 : 2 3 1 3 3 2 2 38473 1165.8 66 tan 1165.8 tan20 424.3 t o r t n TF N d F F a N 3.初定軸的最小直徑 選軸的材料為 45鋼,調質處理。 根據表 15-3,取 110oA ,于是由式 15-2初步估算軸的最小直徑 33 min 2 2/ 110 2.68

CA10B中間軸軸承支架加工工藝規程設計

CA10B中間軸軸承支架加工工藝規程設計

格式:pdf

大小:227KB

頁數: 71頁

評分: 4.6

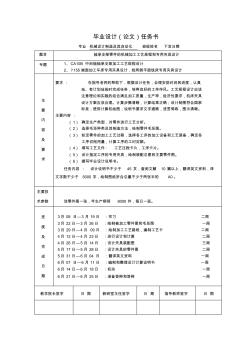

畢業設計(論文)任務書 專業 機械設計制造及其自動化 班級姓名 下發日期 題目 軸承支架零件的機械加工工藝規程和專用夾具設計 專題 1、CA10B 中間軸軸承支架加工工藝規程設計 2、? 155端面加工車床專用夾具設計,銑兩側平面銑床專用夾具設計 主 要 內 容 及 要 求 要求 : 在指導老師的幫助下,根據設計任務,合理安排時間和進度,認真 地、有計劃地按時完成任務,培養良好的工作作風。工藝規程設計應該 注意理論和實踐的結合滿足加工質量,生產率,經濟性要求,機床夾具 設計方案應該合理。計算步驟清晰,計算結果正確;設計制圖符合國家 標準;使用計算機繪圖;說明書要求文字通順,語言簡練,圖示清晰。 主要內容 : ( 1) 確定生產類型,對零件進行工藝分析。 ( 2) 選擇毛坯種類及其制造方法,繪制零件毛坯圖。 ( 3) 擬定零件的加工工藝過程,選擇各工序的加工設備和工藝裝備,確定各 工序切削用

- 中文名稱

- 中間軸軸承

- 英文名稱

- intermediate shaft bearing;plumer block

- 定 義

- 支承中間軸旋轉運動的軸承。

- 應用學科

- 船舶工程(一級學科),船舶機械(二級學科)

中間支承常用彈性元件來滿足上述功用,中間支承是由支架和軸承等組成,雙列錐軸承固定在中間傳動軸后部的軸頸上。帶油封的支承蓋之間裝有彈性元件橡膠墊環,用三個螺栓緊固。緊固時,橡膠墊環會徑向擴張,其外圓被擠緊于支架的內孔。

1) 檢查中間支承的橡膠墊環是否開裂、油封磨損是否過甚而失效、軸承松曠或內孔磨損是否嚴重,如圖5-18所示,如果是,均應更換新的中間支承。

2) 中間支承軸承經使用磨損后,需及時檢查和調整,以恢復其良好的技術狀況。以解放CAl092型汽車為例,其傳動系中間支承為雙列圓錐滾子軸承,有兩個內圈和一個外圈,兩內圈中間有一個隔套,供調整軸向間隙用。

磨損使中間支承軸向間隙超過0.30mm時,將引起中間支承發響和傳動軸嚴重振動,導致各傳力部件早期損壞。

調整方法:拆下凸緣和中間軸承,將調整隔板適當磨薄,傳動軸承在不受軸向力的自由狀態下,軸向間隙在0.15~0.25mm之間,裝配好后用195~245N·m的扭矩擰緊凸緣螺母,保證軸承軸向間隙在0.05mm左右,即轉動軸承外圈而無明顯的軸向游隙為宜,最后從油嘴注入足夠的潤滑脂,以減小磨損。

- 相關百科

- 相關知識

- 相關專欄

- 中開關

- 中間槍

- 盆景造型技藝圖解

- 中空旋轉機構

- 維塔薩羽衣甘藍

- 羽衣甘藍平

- 中歐米黃

- 貝樂衛浴潔具有限公司

- 瑞安市貝樂衛浴潔具有限公司

- 雨淋閥裝置

- 中熱水泥

- 建筑用硬聚氯乙烯(PVC-U)雨落水管材及管件

- 徐州金牛井蓋制造有限公司

- 污水工程

- 上海市排水管理條例

- 中央空調

- 正壓送風對降低污水廠設備腐蝕的作用與實踐(論文)

- 在大荷載作用下人工挖孔灌注樁樁基承臺的設計與施工

- 園林植物在城市景觀設計中的作用

- 在面內壓力作用下點腐蝕低碳鋼板的非線性有限元分析

- 在耐熱鉻鋁合金改性處理中釩渣的冶金物化條件及作用

- 再力花地下部水浸提液對幾種水生植物幼苗的化感作用

- 在役橋梁樁基礎受沖刷作用影響的安全評價與分析??

- 用于電力電纜中間接頭的硅橡膠材料吸水特性分析

- 再力花地下部水浸提液對幾種常見水生植物的化感作用

- 園林綠化對城市建設與發展的促進作用

- 公路橋梁箱梁懸臂施工中預應力作用及剪力滯效應

- 改性聚丙烯纖維對混凝土裂縫抑制作用與應用進展

- 關于強化經濟責任審計在反腐倡廉中監督作用調研報告

- 關于不規則隔震結構建筑方案在地震作用下討論??

- 改性聚丙烯纖維砂漿在清水混凝土罩面早期開裂時作用

- 構建生態城市進程中園林綠化管理作用分析及對策