北重鑄鐵鏜銑床工作臺

鏜銑床工作臺也稱鏜床工作臺,銑床工作臺,鏜銑床工作臺,落地平臺,地平臺,地平鐵。

北重鑄鐵鏜銑床工作臺質量就是好

鏜銑床工作臺主要是用于機床加工工作平面使用,上面平均分布著T字型槽,用來固定需要加工檢測的工件,和清理工件加工時產生的鐵屑。

鏜銑床工作臺是使用高強度鑄鐵HT200-300制成,工作面硬度為HB170-240,經過兩次人工處理。對鏜銑床工作臺進行熱處理的目的是減少鑄件中的內應力,消除工作臺的部分白口組織,提高落地鏜銑床工作臺工作表面的硬度和耐磨性,使該鑄鐵工作臺的精度穩定,增加耐磨性能。

落地鏜銑床工作臺一般都有成型圖紙,可直接按圖紙定做,相同規格的落地鏜銑床一般配相同常規平板。常規落地鏜銑床工作臺公司內備有部分現貨,也可根據不同客戶的不同要求按圖紙定做,或者自行設計定做。

北重鑄鐵鏜銑床工作臺造價信息

北重鑄鐵鏜銑床工作臺常見問題

-

數控鏜銑床一般是比較大的設備,和臥式加工中心是一樣的道理,目前生產的數控鏜銑床和加工中心基本可以通用,只是在加工零件鏜床被限制的比較少, 至于編程上,鏜床鉆孔的時候一般用每轉進給,而加工中心一般用每分...

-

臥式銑床的主軸與工作臺平行,呈水平位置。為了適應銑削螺旋槽,銑床的縱向工作臺可以在水平面上作±45°范圍內的轉動,這種銑床稱為萬能臥式銑床,以區別于一般臥式銑床。萬能臥式銑床由床身,懸梁、升降臺、工作...

-

T形槽中心距有63毫米,70毫米,80毫米等

北重鑄鐵鏜銑床工作臺文獻

銑削組合機床及其工作臺設計

銑削組合機床及其工作臺設計

格式:pdf

大小:1.1MB

頁數: 36頁

評分: 4.4

摘 要 組合機床是根據具體情況的需要,對機床進行合理的設計,使其滿足加工要求。它 具有自動化程度較高,加工質量穩定,工序高度集中等特點。目前,組合機床的研制正 向高效、高精度、高自動化和柔性化方向發展。 本次設計是完成對銑削組合機床及其工作臺的設計, 使其滿足對減荷閥體的前后兩 端面的切削加工。首先針對所要加工的零件,對機床進行總體方案設計,確定機床的總 體布局。然后對工作臺進行設計。在設計工作臺時,根據工作臺移動速度,確定絲杠轉 速,并確定進給變速箱傳動方案,最后設計工作臺結構。 關鍵詞: 組合機床,工作臺,絲杠,進給變速箱 ABSTRACT Combination machine is based on the specific needs of the machine for a reasonable design to meet the processing requireme

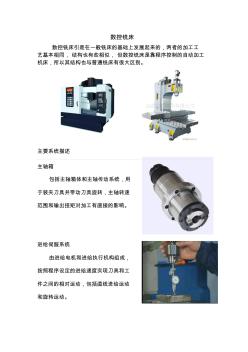

數控銑床簡介

數控銑床簡介

格式:pdf

大小:1.1MB

頁數: 9頁

評分: 4.3

數控銑床 數控銑床引是在一般銑床的基礎上發展起來的,兩者的加工工 藝基本相同, 結構也有些相似, 但數控銑床是靠程序控制的自動加工 機床,所以其結構也與普通銑床有很大區別。 主要系統描述 主軸箱 包括主軸箱體和主軸傳動系統,用 于裝夾刀具并帶動刀具旋轉,主軸轉速 范圍和輸出扭矩對加工有直接的影響。 進給伺服系統 由進給電機和進給執行機構組成, 按照程序設定的進給速度實現刀具和工 件之間的相對運動,包括直線進給運動 和旋轉運動。 控制系統 數控銑床運動控制的中心, 執行數控加工程序控制機床進行 加工。 輔助裝置 如液壓、氣動、潤滑、冷卻系統、排屑和防護等裝置。 機床基礎件 通常是指底座、立柱、橫梁等,它是整個機床的基礎和框架 數控銑床的特點 1、零件加工的適應性強、靈活性好, 能加工輪廓形狀特別復雜或難以控制 尺寸的零件,如模具類零件、殼體類 零件等。 2、能加工普通機床無法加工或很難加 工

高強度鑄鐵HT200-300工作面硬度為HB170-240,經過兩次人工處理(人工退火600度-700度或自然時效2-3年)使用該產品 的精度穩定,耐磨性能好。

為了提高鑄鐵的抗磨性,防止在鑄鐵中出現石墨組織,向鑄鐵中添加一定數量的碳化物形成元素鉻從而形成了低鉻鑄鐵。低鉻鑄鐵的含鉻量通常在(質量分數)2%~5%范圍內,為避免出現石墨,硅量應作限制。此外,為了調整低鉻鑄鐵的組織,進一步提高抗磨性,也可向低鉻鑄鐵中添加一定數量的Mo、Cu、Ni等合金元素。

由于鉻及其它合金元素的添加量較少,因此低鉻鑄鐵的組織與普通白口鑄鐵差別不大,圖2為含鉻量(質量分數)為2%的Fe-C-Cr平衡相圖,可見鉻的加入并未在相圖中增加新的組成相,只是一些特征點的位置相對于不含鉻的Fe-C相圖發生了一些改變。

與普通白口鑄鐵相比,低鉻白口鑄鐵的碳化物為含有少量鉻的合金滲碳體(Fe、Cr)3C,維氏硬度也由840~1100HV增加到1000~1230HV。碳化物形貌也略有所改善,而基體組織則根據熱處理狀態的不同而不同,可以是珠光體、索氏體、馬氏體或它們的混合組織,同時可能伴隨有少量的奧氏體。隨低鉻鑄鐵中含碳量提高,組織中碳化物數量增加,鑄鐵的硬度略有增加。低鉻鑄鐵的鑄態組織通常為共晶碳化物 珠光體。

低鉻鑄鐵的化學成分根據零件使用的工況條件,可作相應的調整。隨含碳量增加,低鉻鑄鐵的碳化物數量增加(而且呈網狀形態存在于基體中),硬度提高,韌性降低,沖擊較大的使用工況(如直徑較大的球磨機等用低鉻鑄鐵鑄球)易產生破碎現象,其含碳量應適當降低,圖3是低鉻鑄鐵的碳含量與硬度和相對耐磨性的關系。此外,隨鉻含量的增加,碳化物的形態和分布有所改善,使沖擊韌性、硬度以及疲勞抗力和沖擊磨損抗磨性有所增加,圖4為鉻對低鉻鑄鐵性能的影響。

由于組織中大量碳化物的存在,低鉻鑄鐵的韌性與普通白口鑄鐵相當,但抗磨料磨損的抗磨性比之有較大的提高。因此,低鉻鑄鐵主要應用于球磨機磨球。

低鉻鑄鐵一般采用鑄態去應力處理,其基體組織為珠光體,即將鑄態鑄件在中、低溫度保溫適當時間以減少應力。為進一步提高低鉻鑄鐵的硬度,亦可進行高溫保溫一定時間后空冷并低溫回火的方式,獲得一定數量的馬氏體基體組織,此時為提高淬透性可添加一定數量的Mo、Cu或Ni等元素。

低鉻鑄鐵既可用沖天爐熔煉,亦可用電爐熔煉,還可用沖天爐與電爐雙聯熔煉。但用沖天爐熔煉時應注意控制鐵液的含碳量。通常低鉻鑄鐵鐵液在爐前采用稀土硅鐵進行孕育處理以提高綜合性能。稀土元素有改善碳化物形態、細化晶粒、脫氧、脫硫和凈化鐵液的作用。低鉻鑄鐵在爐前加入質量分數1%左右的稀土硅鐵合金,將對改善低鉻鑄鐵的沖擊韌性和抗磨性有一定的作用。

低鉻鑄鐵的鑄造性能基本與普通白口鐵相當,鑄造收縮率在1.6%~1.8%之間。

鉻鑄鐵是繼普通白口鑄鐵、鎳硬鑄鐵發展起來的第三代白口鑄鐵。高鉻白口鑄鐵含鉻量大于11%,鉻、碳含量比值介于4~8之間。在這種條件下,高硬度的M7C3型碳化物幾乎全部代替了M3C型碳化物。M7C3型碳化物基本上是以孤立的中空六角形存在,與呈網狀連續分布的M3C型碳化物相比,大大增強了基體的連續性,因而整體材料的韌性顯著提高。高鉻鑄鐵已經是世所公認的優良的耐磨材料,在采礦、水泥、電力、筑路機械、耐火材料等方面應用十分廣泛。

- 相關百科

- 相關知識

- 相關專欄

- 粗濾

- 固體激光雷達

- 薄膜式應變片

- 單樁橫向載荷試驗

- ACA 多士爐 AT-M1102A

- 工作臺面溫度

- 一種具有耐磨性能的多層防護膜

- 河道硬化

- 熱轉移防護膜涂布工

- 涂料比重杯

- 預埋法拔出測試儀

- 恒洋八角充氣芯模

- 粉和平月季

- 香歡喜

- 水性噴膠

- 鈦棒

- 張涿高速南水北調干渠特大橋主橋邊跨現澆段預壓施工

- 振碾式渠道混凝土襯砌機在南水北調中線工程中的應用

- 綠色河北攻堅工程暨春季造赫綠化

- 中國重汽承擔的16個技術創新項目通過省級鑒定驗收

- 引黃工程北干1~#隧洞Ⅳ標預制廠房鋼吊車梁的設計

- 綠色河北攻堅工程暨春季造林綠化

- 中廣核湖北陽新富池風電場工程安全監理工作制度匯編

- 中國全球變化趨勢與南水北調西線工程的全球變化風險

- 云浮鄧發紀念中學更新及新建實驗室設備采購項目重招

- 意大利TEKSID公司合金灰鑄鐵汽缸體的焊補技術

- 引黃工程北干線1號隧洞碎石夾黏土洞段開挖施工技術

- 中國北車集團啟動機車車輛虛擬產品開發平臺建設工程

- 引嫩擴建骨干一期工程烏北四標段施工存在問題及對策

- 關于調整現行河北省建設工程計價依據中人工單價通知

- 關于南水北調東線工程規劃(修訂)水量調配幾點意見

- 關于湖北省安陸市探索農村土地合作新機制實踐與思考