齒輪滾刀加工直齒圓柱齒輪簡介

母線—漸開線,展成法,

復合成形運動B11B12,

運動的兩個部分B11和B12必須保持嚴格的相對運動關系。

導線—直線,相切法,

需要兩個獨立的成形運動,滾刀的旋轉運動B11和滾刀沿工件軸向移動A2。

表面成形運動的總個數:2個,一個是復合運動B11B12 ,一個是簡單運動 A22100433B

齒輪滾刀加工直齒圓柱齒輪造價信息

齒輪滾刀加工直齒圓柱齒輪簡介常見問題

-

1 設計應滿足的條件 1. 正確嚙合條件 一對漸開線齒廓能保證定傳動比傳動,但這并不表明任意兩個漸開線齒輪都能搭配起來正確嚙合傳動。為了正確嚙合,還必須滿足一定的條件。圖示一對漸開線齒輪同時有兩對齒參...

-

首先說一個設計的問題,就是設計本來就不是依次的,不是像做數學題那樣一步一步的。而是要反復的。你原來得到的數據本來就是做一些假設得出來的,后面的是較為精準一點的。他們并不矛盾,是循序漸進的。你可以對比一...

-

因為你提供的是標準齒形齒輪安裝中心距為300mm即二個齒輪分度圓徑各為=300mm分度圓徑=齒數×模數(此為齒輪國標公式) 齒數=30齒 (齒數=300/10=30齒) 分度圓徑就是兩個相嚙合齒輪...

齒輪滾刀加工直齒圓柱齒輪簡介文獻

直齒圓柱齒輪齒廓修行曲線優化設計

直齒圓柱齒輪齒廓修行曲線優化設計

格式:pdf

大小:544KB

頁數: 4頁

評分: 4.3

齒廓修形一般可以選取直線修形和拋物線修形,而不同類型的修形曲線,應取的修形量也是不同的。為了準確地選取修行曲線和確定該修形曲線下的齒輪修形參數,在分析傳遞誤差對齒輪振動影響的基礎上,依靠有限元模型模擬修形齒輪的嚙合過程,并引入遺傳算法,以減小齒輪的傳遞誤差波動作為目標,對修形參數進行了高精度的優化設計。研究表明,該方法可以準確地選取最優的修形曲線和確定齒輪修形參數,并能大幅度減小齒輪的傳遞誤差波動,為無聲齒輪的研究指出了新的設計方法。

漸開線直齒圓柱齒輪齒廓修形設計

漸開線直齒圓柱齒輪齒廓修形設計

格式:pdf

大小:544KB

頁數: 未知

評分: 4.4

為了保證漸開線修形后的曲線連續性,不致出現新的沖擊點,用圓弧蛻變曲線逼近理論修形后的漸開線,利用優化參數修整出圓弧蛻變砂輪曲線,用成形法磨削漸開線齒輪,以期獲得性能更優良的齒輪。

插齒的加工過程,從原理上講,相當于一對直齒圓柱齒輪的嚙合。工件和插齒刀的運動形式見圖1a。插齒刀相當于一個在齒輪上磨出前角和后角,形成切削刃的齒輪,而齒輪齒坯則作為另一個齒輪。插齒時刀具沿工件軸線方向作高速的往復直線運動,形成切削加工的主運動,同時還與工件作無間隙的嚙合運動,在工件上加工出全部輪齒齒廓。在加工過程中,刀具每往復一次僅切出工件齒槽的很小一部分,工件齒槽的齒面曲線是由插齒刀切削刃多飲切削的包絡線所組成的,如圖1b所示。

插齒也是一種廣泛應用的齒形加工方法,常與滾齒并提。它相當于一對圓柱齒輪嚙合,插齒刀相當于一個變位齒輪。插齒時,有插齒刀上下往復運動,往下是切削;有讓刀運動,即插齒刀向上時,工件或刀具在徑向退讓一個距離,以防止刀具擦傷已加工面;有展成運動,還有徑向進給運動。

(一)輪齒的受力分析

進行齒輪的強度計算時,首先要知道齒輪上所受的力,這就需要對齒輪傳動作受力分析。當然,對齒輪傳動進行力分析也是計算安裝齒輪的軸及軸承時所必需的。

齒輪傳動一般均加以潤滑,嚙合輪齒間的摩擦力通常很小,計算輪齒受力時,可不予考慮。

沿嚙合線作用在齒面上的法向載荷Fn垂直于齒面,為了計算方便,將法向載荷Fn在節點P處分解為兩個相互垂直的分力,即圓周力Ft與徑向力Fr, 。由此得

Ft=2T1/d1 ; Fr=Fttanα ; Fn=Ft/cosα (a)

式中:T1—小齒輪傳遞的轉矩,N·mm;

d1—小齒輪的節圓直徑,對標準齒輪即為分度圓直徑,mm;

α—嚙合角,對標準齒輪,α=20°。

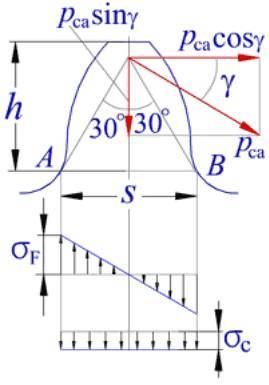

(二)齒根彎曲疲勞強度計算

輪齒在受載時,齒根所受的彎矩最大 ,因此齒根處的彎曲疲勞強度最弱。當輪齒在齒頂處嚙合時,處于雙對齒嚙合區,此時彎矩的力臂雖然最大,但力并不是最大,因此彎矩并不是最大。根據分析,齒根所受的最大彎矩發生在輪齒嚙合點位于單對齒嚙合區最高點。因此,齒根彎曲強度也應按載荷作用于單對齒嚙合區最高點來計算。由于這種算法比較復雜,通常只用于高精度的齒輪傳動(如6級精度以上的齒輪傳動)。

對于制造精度較低的齒輪傳動(如7,8,9級精度),由于制造誤差大,實際上多由在齒頂處嚙合的輪齒分擔較多的載荷,為便于計算,通常按全部載荷作用于齒頂來計算齒根的彎曲強度。當然,采用這樣的算法,齒輪的彎曲強度比較富余。

右邊動畫所示為齒輪輪齒嚙合時的受載情況。動畫演示為齒頂受載時,輪齒根部的應力圖。

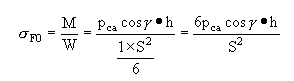

在齒根危險截面AB處的壓應力σc僅為彎曲應力σF的百分之幾,故可忽略,僅按水平分力pcacosγ所產生的彎矩進行彎曲強度計算。

假設輪齒為一懸臂梁,則單位齒寬(b=1)時齒根危險截面的彎曲應力為

取,并將(a)式代入。對直齒圓柱齒輪,齒面上的接觸線長L即為齒寬b(mm),得

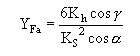

令

YFa是一個無量綱系數,只與齒輪的齒廓形狀有關,而與齒的大小(模數m)無關。因此,稱為齒形系數。S值大或h值小的齒輪,YFa的值要小些;YFa小的齒輪抗彎曲強度高。載荷作用于齒頂時的齒形系數YFa可查表查表查表查表確定。

齒根危險截面的彎曲應力為:

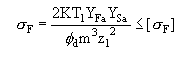

上式中的σF0僅為齒根危險截面處的理論彎曲應力,實際計算時,還應計入齒根危險截面處的過渡圓角所引起的應力集中作用以及彎曲應力以外的其它應力對齒根應力的影響,因而得齒根危險截面得彎曲強度條件式為

(b)

式中Ysa為載荷作用于齒頂時的應力校正系數(數值列于表<齒形系數及應力校正系數> )。

令: φd=b/d1

φd成為齒寬系數,并將Fd=2T1/d1及m=d1/z1代入式(b),得

于是得

(c)

式(c)為設計計算式,式(b)為校核計算公式。

(三)齒面接觸疲勞強度計算

齒面接觸疲勞強度計算的基本公式為:

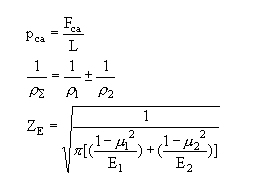

Fca為計算載荷,L為接觸線長度,為計算方便,取接觸單位長度上的計算載荷

式中:ρ∑—嚙合齒面上嚙合點的綜合曲率半徑;

ZE—彈性影響系數,數值列于下表,則上式為

(d)

彈性影響系數ZE/()

注:表中所列夾布塑膠的泊松比μ為0.5,其余材料的μ均為0.3。

由《機械原理》得知,漸開線齒廓上各點的曲率(1/ρ)并不相同,沿工作齒廓各點所受的載荷也不一樣。因此按式(d)計算齒面的接觸強度時,就應同時考慮嚙合點所受的載荷及綜合曲率(1/ρ∑)的大小。對端面重合度

≤2的直齒輪傳動,如圖<齒面上的接觸應力>所示,以小齒輪單對齒嚙合的最低點(圖中C點)產生的接觸應力為最大,與小齒輪嚙合的大齒輪,對應的嚙合點是大齒輪單對齒嚙合的最高點,位于大齒輪的齒頂面上。

如前所述,同一齒面往往齒根面先發生點蝕,然后才擴展到齒頂面,亦即齒頂面比齒根面具有較高的接觸疲勞強度。因此,雖然此時接觸應力大,但對大齒輪不一定會構成威脅。由圖<齒面上的接觸應力>可看出,大齒輪在節處的接觸應力較大,同時,大齒輪單對齒嚙合的最低點(圖中D點)處接觸應力也較大。但按單對齒嚙合的最低點計算接觸應力比較麻煩,并且當小齒輪齒數z1≥20時,按單對齒嚙合的最低點所計算得的接觸應力與按節點嚙合計算得的接觸應力極為相近。為計算方便,通常即以節點嚙合為代表進行齒面的接觸強度計算。

下面即介紹按節點嚙合進行接觸強度計算的方法:

節點嚙合的綜合曲率為

輪齒在節點嚙合時,兩輪齒廓曲率半徑之比與兩輪的直徑或齒數成正比,即ρ2ρ1=d2/d1=z2/z1=u, 故得

小齒輪輪齒節點P處的 曲率半徑。對于標準齒輪,節圓就是分度圓,故得 ρ1=d1sinα/2

則:

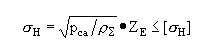

取L=b(b為齒輪設計工作寬度),于是(d)式為:

令

——區域系數(標準直齒輪α=20°時,ZH=2.5),則可寫為

MPa

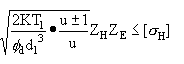

將Ft=2T1/d1、φd=b/d1代入上式得 σH=

于是

mm

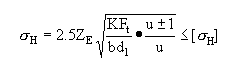

若將ZH=2.5代入上面兩式,得

MPa

及

(四)齒輪傳動的強度計算說明

按齒根彎曲疲勞強度計算時,應將

/(YFa1YSa1) 或/(YFa2YSa2)中小者代入計算。 因配對齒輪的接觸應力相同,即σH1=σH2,故應將中小者代入公式進行計算。

當配對兩齒輪的齒面均屬硬齒面時,兩輪的材料,熱處理方法及硬度均可取成一樣的。設計這種齒輪傳動時,可分別按齒根彎曲疲勞強度及齒面接觸疲勞強度的設計公式進行計算,并取其中大者作為設計結果。

當用設計公式初步計算齒輪的分度圓直徑d1(或模數mn)時,動載系數Kv,齒間載荷分配系數Kα及齒向載荷分布系數Kβ不能預先確定,此時可選一載荷系數Kt(腳標t表示試選或試算值)(如取Kt=1.2~1.4),則算出來的分度圓直徑(或模數)也是一個試算值的d1t(或mnt),然后按d1t值計算齒輪的圓周速度,查取動載系數Kv,齒間載荷分配系數Kα,及齒向載荷分布系數Kβ,計算載荷系數K。若算得的K值與試選的Kt值相差不多,就不必修改原計算;若二者相差較大時,應按下式校正試算所得分度圓直徑d1t(或mnt):

(來源:機械工業)

END

- 相關百科

- 相關知識

- 相關專欄

- 齒輪軸毛坯楔橫軋技術條件

- 齒輪鏈嚙合原理

- 齒輪齒條傳動

- 齒輪齒條式升降機

- 齒輪齒條擺動氣缸

- 齒輪齒條轉向器

- 齒輪龍門刨

- 齒軸

- 齒面摩擦力的定量計算與齒輪傳動摩擦過程模擬及優化

- 齒頂角

- 龍億鐵絲網廠

- 龍凈科杰環保技術(上海)有限公司

- 龍鳳床墊

- 龍升控股集團有限公司

- 龍升裝飾

- 龍口安平機械設備有限公司

- 永磁同步電機簡介

- 中國現代化鋼筋加工工藝與傳統鋼筋加工工藝相比優勢

- 制定機械加工勞動定額切削用量時間標準若干問題

- 有色金屬資源綜合回收冶煉企業的加工費指標及其運用

- 以色列ELI自清洗網式過濾器和淺層介質過濾器簡介

- 燃燒室高度加工中在線測量系統精確性的方法

- 中國加工玻璃(含原片玻璃生產)機械裝備的市場發展

- 有關水利水電勘測設計技術標準體系情況的簡介

- 工程建設資料檔案記錄管理表格原材料及鋼筋加工檢驗批

- 關于材料加工專業學生創新能力培養實驗教學改革

- 干硬性混凝土擠壓成型開孔垂直聯鎖制作及施工技術工法

- 干硬性混凝土擠壓成型開孔垂直聯鎖制作及施工工法資料

- 工程陶瓷超精加工工藝參數對表面粗糙度影響實驗

- 改進密封滾輪溝槽形式和加工方法

- 工程力學畢業論文機械加工工藝自動化生產與安全管理

- 關于做好我市建筑施工企業農民工參加工傷保險工作意見