電火花加工的特點

電火花加工的特點基本信息

| 中文名 | 電火花加工的特點 | 適用領域 | 工業生產、加工 |

|---|

隨著工業生產的發展和科學技術的進步,具有高熔點、高硬度、高強度、高脆性,高粘性和高純度等性能的新材料不斷出現。具有各種復雜結構與特殊工藝要求的工件越來越多,這就使得傳統的機械加工方法不能加工或難于加工。因此,人們除了進一步發展和完善機械加工法之外,還努力尋求新的加工方法。電火花加工法能夠適應生產發展的需要,并在應用中顯示出很多優異性能,因此,得到了迅速發展和日益廣泛的應用。

電火花加工的特點如下:

1.脈沖放電的能量密度高,便于加工用普通的機械加工方法難于加工或無法加工的特殊材料和復雜形狀的工件。不受材料硬度影響,不受熱處理狀況影響。

2.脈沖放電持續時間極短,放電時產生的熱量傳導擴散范圍小,材料受熱影響范圍小。

3.加工時,工具電極與工件材料不接觸,兩者之間宏觀作用力極小。工具電極材料不需比工件材料硬,因此,工具電極制造容易。

4.可以改革工件結構,簡化加工工藝,提高工件使用壽命,降低工人勞動強度。

基于上述特點,電火花加工的主要用途有以下幾項:

1) 制造沖模、塑料模、鍛模和壓鑄模。

2) 加工小孔、畸形孔以及在硬質合金上加工螺紋螺孔。

3) 在金屬板材上切割出零件。

4) 加工窄縫。

5) 磨削平面和圓面。

6) 其它(如強化金屬表面,取出折斷的工具,在淬火件上穿孔,直接加工型面復雜的零件等)。

電火花加工的特點造價信息

電火花加工的特點常見問題

-

①能加工普通切削加工方法難以切削的材料和復雜形狀工件;②加工時無切削力;③不產生毛刺和刀痕溝紋等缺陷;④工具電極材料無須比工件材料硬;⑤直接使用電能加工,便于實現自動化;⑥加工后表面產生變質層,在某些...

-

電火花加工主要用于模具生產中的型孔、型腔加工,已成為模具制造業的主導加工方法,推動了模具行業的技術進步。電火花加工零件的數量在3000件以下時,比模具沖壓零件在經濟上更加合理。按工藝過程中工具與工件相...

-

電火花加工又稱 ( )加工,可應用于()()()和其他加工。

電火花加工又稱 ( 放電加工或電蝕加工)加工,可應用于(機械工程)(切削加工工藝與設備)(特種加工工藝)和其他加工

電火花加工的特點文獻

電火花加工的常用術語

電火花加工的常用術語

格式:pdf

大小:39KB

頁數: 3頁

評分: 4.7

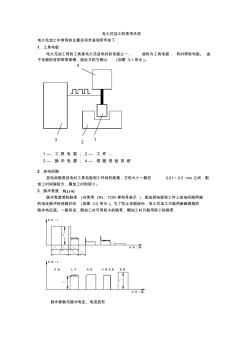

電火花加工的常用術語 電火花加工中常用的主要名詞術語和符號如下: 1.工具電極 電火花加工用的工具是電火花放電時的電極之一, 故稱為工具電極, 有時簡稱電極。 由 于電極的材料常常是銅,因此又稱為銅公 (如圖 3-1 所示 )。 2.放電間隙 放電間隙是放電時工具電極和工件間的距離,它的大小一般在 0.01~0.5 mm 之間,粗 加工時間隙較大,精加工時則較小。 3.脈沖寬度 ti(μs) 脈沖寬度簡稱脈寬 (也常用 ON、TON 等符號表示 ),是加到電極和工件上放電間隙兩端 的電壓脈沖的持續時間 (如圖 3-2 所示 )。為了防止電弧燒傷,電火花加工只能用斷斷續續的 脈沖電壓波。一般來說,粗加工時可用較大的脈寬,精加工時只能用較小的脈寬 脈沖參數與脈沖電壓、電流波形 4 123 1 — 工 具 電 極 ; 2 — 工 件 ; 3 — 脈 沖 電 源 ; 4 — 伺 服 進 給 系

混粉、常規電火花加工通用儲液箱的研制

混粉、常規電火花加工通用儲液箱的研制

1)能加工任何導電材料。電火花加工中材料去除是靠放電時的電熱作用實現的,材料的可加工性主要取決于材料的導電性及熱學特性。

2)適合加工低剛度工件及微細加工。由于可以將工具電極的形狀復制到工件上,因此特別適合復雜表面工件的加工。

3)電火花加工的表面由無數小坑和硬凸邊組成,其硬度比機械加工表面硬度高,且有利于保護潤滑油,在相同表面粗糙度下其表面潤滑性和耐磨性也比機械加工表面好,特別適用于模具制造。

4)然而,一般電火花加工的速度較慢。

電火花加工工藝及應用

第一章 電火花加工基礎知識……………………1

1.1 電火花加工的產生、發展及分布……………………1

1.2 電火花加工的特點……………………3

1.3 電火花加工應具備的條件……………………4

1.4 電火花加工的工藝類型及適用范圍……………………5

1.5 電火花加工對材料可加工性和結構工藝性等的影響……………………6

1.6 電火花放電的微觀過程……………………7

1.7 電火花加工的極性效應……………………9

1.8 影響電火花加工蝕除速度的因素……………………10

1.9 蝕除(加工)速度和電極損耗的關系……………………13

1.9.1 加工速度……………………13

1.9.2 工具電極相對損耗速度和相對損耗比……………………13

1.10 影響電火花加工精度的主要因素……………………15

1.11 電火花加工的表面質量……………………16

1.11.1 表面粗糙度……………………16

1.11.2 表面變質層……………………17

1.11.3 表面力學性能……………………17

第二章 電火花成形加工設備……………………19

2.1 電火花成形加工機床的結構及組成……………………19

2.1.1 主機……………………19

2.1.2 脈沖電源……………………25

2.1.3 放電自動進給機構……………………29

2.1.4 工作液系統……………………33

2.2 電火花成形加工數控系統……………………36

2.2.1 電火花加工單軸數控系統……………………37

2.2.2 電火花成形加工多軸數控系統……………………38

2.2.3 數控搖動加工……………………38

2.2.4 電火花加工數控編程……………………38

2.3 電火花成形加工機床常用附件……………………40

2.3.1 電極夾具……………………40

2.3.2 平動頭……………………43

2.3.3 油杯……………………44

2.3.4 電極自動交換裝置……………………45

2.3.5 C 軸……………………45

2.4 數控電火花成形加工機床的工作精度(加工技術指標考核)……………………45

2.5 安全防護……………………46

2.5.1 電氣安全……………………46

2.5.2 火災的防止……………………46

2.5.3 有害氣體的防護……………………47

第三章 數控電火花線切割設備……………………49

3.1 電火花線切割基本原理……………………49

3.2 電火花線切割加工特點……………………50

3.3 電火花線切割加工的應用范圍……………………50

3.4 電火花線切割機床分類……………………51

3.4.1 高速往復走絲電火花線切割機床……………………51

3.4.2 低速單向走絲電火花線切割機床……………………52

3.5 數控電火花線切割機床主機……………………53

3.5.1 高速往復走絲電火花線切割機床基本組成……………………53

3.5.2 低速單向走絲電火花線切割機床……………………76

3.6 數控電火花線切割機床控制系統……………………90

3.6.1 高速往復走絲電火花線切割機床控制系統……………………90

3.6.2 低速單向走絲電火花線切割機床驅動系統……………………99

3.7 數控電火花線切割加工脈沖電源……………………101

3.7.1 高速往復走絲電火花線切割加工脈沖電源……………………101

3.7.2 低速單向走絲電火花線切割加工脈沖電源……………………105

3.8 典型高速往復走絲電火花線切割機控制系統……………………108

3.9 線切割編程方法及仿形編程……………………109

3.9.1 ISO代碼……………………109

3.9.2 3B程序……………………112

3.9.3 自動編程系統……………………114

3.9.4 仿形編程系統……………………114

第四章 電火花成形加工的基本規律和特點……………………117

4.1 電火花成形加工的主要工藝指標及其影響因素……………………117

4.1.1 加工速度……………………117

4.1.2 電極損耗……………………118

4.1.3 表面粗糙度……………………119

4.1.4 加工精度……………………119

4.2 電火花成形加工脈沖參數選擇原則……………………119

4.3 影響電火花成形加工精度和表面質量的因素……………………121

4.3.1 影響加工精度的主要因素……………………121

4.3.2 電火花加工的表面質量……………………122

4.4 加工過程中的參數控制……………………125

4.4.1 過程控制的目的……………………125

4.4.2 過程控制的難度……………………125

4.4.3 離線控制參數……………………125

4.4.4 在線控制參數……………………126

4.4.5 出現拉弧時的補救措施……………………126

4.4.6 適應控制系統……………………126

4.5 電火花成形加工中放電不穩定現象產生原因及改善……………………127

4.5.1 機床性能產生的放電不穩定現象……………………128

4.5.2 電參數調節對放電穩定性的影響……………………128

4.5.3 工作液對放電穩定性的影響……………………129

4.5.4 電極材料的種類、質量及與加工電參數匹配對放電穩定性的影響……………………129

4.5.5 工藝方法對放電穩定性的影響……………………129

4.5.6 難加工部位對加工穩定性的影響……………………130

4.5.7 加工操作的處理對加工穩定性的影響130

第五章 電火花成形加工工藝……………………132

5.1 電火花成形加工基本工藝過程……………………132

5.1.1 加工方法的選擇……………………132

5.1.2 電極的準備……………………133

5.1.3 工件的準備……………………138

5.1.4 加工參數的選擇……………………138

5.2 電火花穿孔加工方法……………………139

5.2.1 直接加工法……………………139

5.2.2 間接加工法……………………139

5.2.3 混合加工法……………………140

5.3 電火花型腔加工方法……………………140

5.3.1 單電極平動加工法140

5.3.2 多電極更換加工法140

5.3.3 分解電極加工法……………………141

5.3.4 電火花銑削加工……………………141

5.4 電火花成形加工的一些綜合技巧……………………142

5.4.1 穿孔電極的反拷貝修正……………………142

5.4.2 電火花加工模具的后繼拋光方法……………………143

5.5 電火花成形加工工藝發展與模具制造的相關性……………………143

5.6 電火花成形加工技術在模具制造中的應用……………………145

5.6.1 注塑模加工……………………145

5.6.2 沖模電火花穿孔加工……………………145

5.6.3 精密微細加工……………………145

5.7 電火花成形加工工藝分析與操作案例……………………146

5.7.1 工藝美術品凹模型腔電火花加工實例146

5.7.2 連桿鍛模電火花加工實例……………………147

5.7.3 型腔模電火花加工實例……………………148

5.7.4 塑料葉輪注塑模電火花型腔加工實例……………………149

第六章 電火花高速小孔加工……………………151

6.1 電火花高速小孔加工原理……………………152

6.1.1 電火花高速小孔加工工藝特點……………………152

6.1.2 電火花高速小孔加工工藝規律……………………153

6.1.3 高速小孔加工極間正常放電狀態的維持154

6.1.4 電極旋轉移動放電通道避免電極燒傷……………………154

6.2 電火花高速小孔加工機床的組成……………………155

6.2.1 床身結構……………………155

6.2.2 主軸、密封旋轉系統和導向器……………………155

6.2.3 工作液髙壓供液系統……………………157

6.2.4 工作液系統使用操作……………………158

6.2.5 電氣系統的組成與功能……………………158

6.3 電火花小孔加工工藝及故障處理……………………160

6.3.1 加工參數選擇……………………160

6.3.2 非故障的異常情況處理……………………161

6.3.3 一般故障的處理……………………161

6.3.4 維護保養和檢查……………………162

第七章 電火花線切割加工基本規律……………………164

7.1 切割速度……………………164

7.1.1 電參數的影響……………………164

7.1.2 非電參數的影響……………………168

7.2 表面粗糙度……………………173

7.3 加工精度……………………177

7.4 電極絲損耗及耐用度……………………180

第八章 數控電火花線切割機床操作及加工工藝……………………183

8.1 高速往復走絲電火花線切割機床搬運與安裝要求……………………183

8.1.1 搬運要求……………………183

8.1.2 安裝要求……………………183

8.2 高速走絲機安全操作規程……………………183

8.3 高速走絲機加工基本操作……………………184

8.3.1 上絲……………………184

8.3.2 緊絲……………………184

8.3.3 調整線臂高度……………………185

8.3.4 校正電極絲垂直……………………185

8.4 高速走絲加工應用及工藝……………………187

8.4.1 加工基本工藝路線187

8.4.2 零件圖紙工藝分析187

8.4.3 工件備料……………………189

8.4.4 穿絲孔加工……………………190

8.4.5 加工路線的確定及切入點的選擇……………………191

8.4.6 工件的一般裝夾……………………192

8.4.7 維護與保養……………………196

8.4.8 常見故障排除……………………198

8.5 低速單向走絲電火花線切割機床操作……………………199

8.5.1 安全注意事項……………………199

8.5.2 影響機床加工的外界因素……………………200

8.5.3 機床的調整……………………203

8.5.4 加工前的檢查……………………205

8.5.5 工件的安裝……………………207

8.5.6 不同類型的夾具……………………208

8.5.7 典型零件的裝夾方式……………………214

8.6 低速走絲加工水壓、走絲速度及張力的調整……………………216

8.6.1 水壓的調整……………………216

8.6.2 走絲速度的調整……………………217

8.6.3 電極絲張力大小的調整……………………217

8.7 低速走絲加工料芯的處理及無芯切割……………………217

8.8 低速走絲加工異常的處理……………………218

8.8.1 加工精度異常……………………218

8.8.2 頻繁斷絲……………………220

8.8.3 切割進給速度異常222

8.8.4 加工表面線痕過多222

8.8.5 加工表面粗糙度異常……………………223

第九章 高速往復走絲電火花線切割加工經驗集錦……………………224

9.1 電火花線切割加工流程圖……………………224

9.2 電火花線切割加工中應注意的事項……………………224

9.3 電火花線切割操作常用工具及使用方法……………………225

9.4 線切割加工跟蹤最佳點的摸索……………………226

9.5 切割X 負方向(L3)時容易斷絲的原因……………………227

9.6 延長電極絲使用壽命的方法……………………227

9.7 延長導輪和導輪軸承壽命的方法……………………228

9.8 斷絲原因及處理方法……………………228

9.9 避免斷絲后退回原點加工的方法……………………229

9.10 斷絲后原地穿絲的方法……………………230

9.11 線切割加工中短路處理方法……………………230

9.12 切割表面發黑及工作液泡沫太多的處理方法……………………230

9.13 線切割“花絲”現象分析與解決……………………231

9.14 提高電火花線切割的自動對中心精度注意的問題……………………231

9.15 線切割加工中要注意保持穿絲孔的完整性……………………232

9.16 提高斷絲保護功能的可靠性的方法……………………232

9.17 電火花線切割脈沖電源參數的設置……………………232

9.18 分析電火花線切割的加工誤差……………………233

9.19 運絲及走絲系統異響問題的判斷……………………233

9.20 機床電氣故障檢修的一般方法……………………233

9.21 精密模具切割時線切割程序補償量的確定……………………234

9.22 電極絲換向條紋的處理及表面亮澤度的提高……………………234

9.23 改善線切割加工表面粗糙度的措施……………………234

9.24 大厚度工件的切割工藝……………………235

9.25 大厚度“紫銅件”切割問題……………………235

9.26 鋁合金電火花線切割加工236

9.27 對于局部淬裂或加工走錯模具的修補……………………237

9.28 克服切割件變形、不易裝夾、裂紋的幾點措施……………………238

9.29 在線切割機床上實現接刀加工的方法……………………240

9.30 超長工件加工方法……………………242

9.31 改變工件定位方式,擴大機床加工范圍……………………242

9.32 一種簡易線切割夾具的設計……………………243

9.33 電火花線切割用于單件、小批的薄板加工……………………244

9.34 電火花線切割用于薄帶加工……………………245

9.35 電火花線切割在凸模加工中的接痕處理……………………245

9.36 小凸模在終點產生凹痕的處理方法……………………246

9.37 線切割加工對稱度要求高的零件……………………246

9.38 解決線切割加工圓柱體同心度及對稱度的方法……………………247

9.39 線切割表面產生溝痕及解決方法……………………247

9.40 精密沖壓模線切割加工變形影響及對策……………………248

9.41 線切割加工長條形零件的工藝……………………249

9.42 多次切割預留段切割的處理方法與技巧……………………250

9.43 易變形細長凸模的多次切割方法……………………251

9.44 電火花線切割機床精度檢測標準……………………253

9.45 高速走絲電火花線切割機床選擇比較……………………254

9.46 國內主要電火花加工機床的生產廠……………………255

第十章 電火花線切割技術的最新進展……………………257

10.1 高效及智能型切割……………………257

10.1.1 高效切割……………………257

10.1.2 智能型高頻脈沖電源……………………261

10.2 一次切割……………………262

10.3 多次切割……………………263

10.4 高速走絲機實現多次切割的基本條件……………………264

10.5 切割精度……………………266

10.5.1 實際修整量與理論修整量關系問題266

10.5.2 基于復合工作液的切割精度提高方式……………………267

10.5.3 智能電極絲張力控制系統……………………269

10.5.4 電機內置式儲絲筒運絲系統……………………269

10.6 切割表面完整性的研究……………………270

10.7 高阻半導體材料的電火花加工……………………272

10.7.1 半導體電火花線切割意義與必要性……………………272

10.7.2 半導體放電模型272

10.7.3 半導體進電特性273

10.7.4 半導體體電阻的影響……………………274

10.7.5 半導體蝕除機理275

10.7.6 半導體切割實例276

10.8 工作液改進及應用導致的線切割發展……………………278

參考文獻……………………280

淬硬的模具經電火花加工后,表面覆有熔化再凝固層(電加工白層)和未回火的再淬火層,兩者都很脆,不利于模具壽命的提高。

電火花加工時,最后階段建議采用“精放電”,如低電流,高頻率。為獲得最佳效果,模具經電火花加工后,必須采用研磨或油石拋光的方式完全去除電加工白層,再選用低于先前最高回火溫度約25℃的溫度再回火一次。

- 相關百科

- 相關知識

- 相關專欄

- 電火花加工:學以致用

- 電火花及線切割加工有問必答300例

- 電火花成形機床用自動滅火器技術條件

- 電火花油

- 電火花涂覆

- 電熱發生機

- 電熱屜

- 電熱材料

- 電焊圍裙

- 電焊服

- 電焊機用電子元器件的老化篩選工藝導則

- 電的產生與電磁環境知識問答

- 電真空器件用鎳及鎳合金板帶材和棒材

- 電真空器件結構材料用銅鎳合金棒

- 電碳熱法

- 電磁兼容設計與測試之照明燈具設備

- 基于壓電堆驅動器的噴嘴擋板式氣體控制閥

- 磷銨技術改造五大磷肥工程的建議

- 以大豆油多元醇制備的硬質聚氨酯泡沫塑料的性能

- 逆變TIG焊機接觸引弧電路的設計(引弧電路)

- 應用模糊數學理論對公路工程建設項目方案的綜合評價

- 可替代現有隔熱保溫材料的新型材料

- 以貫穿項目為核心載體的建筑工程技術專業素材庫建設

- 多逆變器太陽能光伏并網發電系統的組群控制方法

- 影響萘高效減水劑與普通硅酸鹽水泥適應性的關鍵因素

- 在全縣非煤礦山和危化企業安全生產工作會議上的講話

- 中國工程造價咨詢業的發展趨勢

- 支持并行工程和智能CAPP的制造資源建模技術

- 中共重慶市委重慶市人民政府關于建設平安重慶的決定

- 智能建筑工程報警與電視監控系統前端設備的安裝施工

- 在“建筑節能與居住舒適”專題技術交流會議上的講話

- 以MSP430FW427為核心的遠程數字水表設計