電泳涂裝工藝與管理內容簡介

本書由電泳涂裝專家林鳴玉先生等編著。主要介紹機械及五金行業電泳涂裝的相關材料和技術,內容包括前處理材料及電泳涂料、涂裝施工工藝及管理、涂裝生產過程中的涂膜弊病及防治、三廢治理丶電泳涂裝應用實例等。

電泳涂裝工藝與管理造價信息

林鳴玉,研究員級涂裝高級工程師,曾任中國第一汽車集團公司工藝研究所副總工程師,現為廣東科德環保科技股份有限公司技術顧問,長期從事汽車涂裝技術研究、涂裝材料開發、涂裝工藝管理等工作。編著有《最新汽車涂裝技術》《汽車涂裝技術》《簡明涂裝工手冊》等。 2100433B

電泳涂裝工藝與管理內容簡介常見問題

-

電泳涂裝工藝的超濾系統最主要目的是為了使電泳涂裝系統成為一個閉環體系,減少污染物質的排放,并且還可以節省電泳涂料。電泳后的工件需要用電導率極低的水沖洗,這樣可以減少電泳涂膜上形成二次留痕、顆粒等涂膜弊...

-

電泳涂裝原理: 陰極電泳涂料所含的樹脂帶有堿性基團,經酸中和后成鹽而溶于水。通直流電后,酸根負離子向陽極移動,樹脂離子及其包裹的顏料粒子帶正電荷向陰極移動,并沉積在陰極上。

-

油漆工藝: 1、清除木制品及線條(木基層)表面灰塵污垢。 2、修整木基層表面的毛刺、掀岔等缺陷,用砂皮磨光,使邊角整齊。 3、用油性膩子(或透明膩子)進行批刮、磨光、復補膩子后磨光(用清漆...

電泳涂裝工藝與管理內容簡介文獻

淺析鋁型材的黑色電泳涂裝工藝

淺析鋁型材的黑色電泳涂裝工藝

格式:pdf

大小:144KB

頁數: 2頁

評分: 4.5

電泳涂裝是上世紀六十年代開始出現在我國并逐漸發展起來的涂裝工藝技術方法,其在涂裝工藝中占據著舉足輕重的地位。本文根據我國鋁型材涂泳裝工藝的現狀,著重探討鋁型材的黑色電泳涂裝工藝及其工作原理與影響因素。

電泳表面處理工藝的特點:

電泳漆膜具有涂層豐滿、均勻、平整、光滑的優點,電泳漆膜的硬度、附著力、耐腐、沖擊性能、滲透性能明顯優于其它涂裝工藝。

(1)采用水溶性涂料,以水為溶解介質,節省了大量有機溶劑,大大降低了大氣污染和環境危害,安全衛生,同時避免了火災的隱患;

(2)涂裝效率高,涂料損失小,涂料的利用率可達90%~95%;

(3)涂膜厚度均勻,附著力強,涂裝質量好,工件各個部位如內層、凹陷、焊縫等處都能獲得均勻、平滑的漆膜,解決了其他涂裝方法對復雜形狀工件的涂裝難題;

(4)生產效率高,施工可實現自動化連續生產,大大提高勞動效率;

(5)設備復雜,投資費用高,耗電量大,其烘干固化要求的溫度較高,涂料、涂裝的管理復雜,施工條件嚴格,并需進行廢水處理;

(6)只能采用水溶性涂料,在涂裝過程中不能改變顏色,涂料貯存過久穩定性不易控制。

(7) 電泳涂裝設備復雜,科技含量較高,適用于顏色固定的生產。

電泳涂裝工藝一般由涂裝前預處理、電泳涂裝、電泳后清洗、電泳涂膜的烘干等四道主要工藝組成。

小提示

硅烷預處理技術目前已在世界各地得到廣泛應用,該技術不僅環保,不舍有害重金屬,無渣,還可與噴粉、電泳和油漆等配套使用。介紹了硅烷前處理與電泳配套使用的工藝、現場控制參數及性能,并對現場具體問題進行了描述與解答。

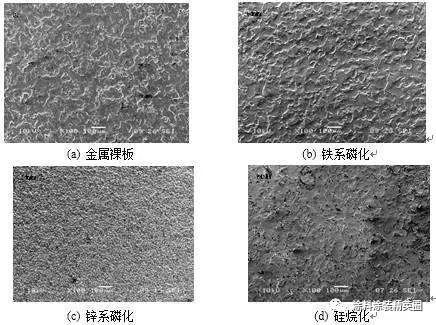

傳統的金屬表面預處理工藝中,應用最廣泛的是磷酸鹽轉化膜(磷化)技術和鉻酸鹽鈍化技術。然而隨著環境問題的日益突出,世界各國的科學家們正在尋找和開發對環境友好的新表面預處理技術。其中,硅烷是一種既環保,實用效果又好的金屬表面處理技術,被認為是最有發展潛力的新技術。

1 硅烷前處理機理

硅烷化學結構通式可表示為:Y-R-Si-X,其中X為水解基團,Y為能與樹脂等起反應的有機官能團。不同的硅烷含有不同的X基團和Y基團,表現出不同的水解速度和反應性,因而對每一特定的領域都必須選擇合適的硅烷溶液。

硅烷作為金屬表面新型涂層的作用機理是其首先水解反應生成硅醇,硅醇羥基在無機物(金屬)表面形成氫鍵,進一步通過脫水反應形成-Si-O-Me共價鍵,從而在金屬等無機表面成膜,同時,硅烷水解產物硅醇分子間又可相互縮合、齊聚,形成網狀結構的膜覆蓋在金屬基材表面。

2 硅烷預處理的優點

1)硅烷與金屬基材間能形成牢固的共價鍵。金屬氧化物有較高的表面能,并且含有反應性的羥基.硅烷內反應性官能團被金屬氧化物吸附反應形成共價鍵[2],硅烷與金屬之間通過該共價鍵可牢固地結合在一起。

2)增強金屬基材與涂層間的結合力,提高涂層耐腐蝕性。不是所有硅烷都能與金屬之間形成良好的結合性,試驗發現[3],BTSE(1,2-二乙氧基-三乙氧基硅烷)等偶聯劑可以明顯提高涂層的附著力和耐蝕性。研究結果表明:由于采用硅烷溶液對金屬表面進行處理,大大增強了金屬與涂層之間的結合性能,使其抗腐蝕能力大幅度提高,在金屬涂裝中,使用硅烷處理與使用鉻酸鹽或磷酸鹽轉化層的防腐蝕效果相當[4]。

3)具有簡便的硅烷使用工藝。原有磷化工藝可直接改造成硅烷處理工藝,只需將表調槽換成水洗槽或空置即可。

4)室溫工作,成膜迅速,節能增效。

5)基本無渣,無重金屬,無磷,維護及廢水處理簡便。

6)單耗低,綜合處理成本下降。

7)可與各種后道處理方式配套,比如噴粉、電泳、噴漆等。

3 在某家電廠與電泳配套使用案例介紹

3.1 硅烷預處理和電泳配套工藝

3.2 硅烷槽工作參數

為了在金屬表面形成性能優異的硅烷薄膜,不僅要選擇合適的有機硅烷偶聯劑,而且要嚴格控制預處理工藝。下面給出了硅烷預處理現場槽液的控制參數范圍:

pH3.8~5.5

導電率100~300S/m

處理時間90~150s

處理板材100%冷軋板或各種混合板材

3.3 電泳槽工作參數

電壓90~150V

溫度30℃

處理時間180~240s

烘干溫度170~180℃

烘干時間18~25min

4 工件檢測項目及結果

4.1 百格測試

0級,無漆膜脫落。

4.2 沖擊測試

20~50kg,百格劃格處無漆膜脫落。

4.3 鹽霧試驗

240h中性鹽霧試驗(企業標準),單邊擴蝕<lmm,與采用磷化前處理相當。

5 硅烷前處理中的注意事項

1)處理冷軋板時,會有少量渣,渣量約磷化渣的l%左右,處理面積大時需安裝過濾袋除渣。

2)焊點處不能形成致密的硅烷膜,與涂層結合力較差。原因是由于焊點處與金屬表面分子狀態不同,不具備反應性的羥基,不能與硅烷之間發生縮合反應,因而不能成膜。同樣,焊點處也不能形成結合力良好的磷化膜。

6 結語

硅烷前處理在實際應用中被證實具備與三元鋅系磷化相當的性能,并能在工藝上完全取代之,與噴粉、電泳等均可穩定配套使用。(來源:涂料涂裝精英圈)

聲明:本公眾號所刊發稿件、圖片均用于內部交流使用,并在文章尾部注明文章出處和來源,若涉及版權,或版權人不愿意在本平臺刊載,請版權人通過下面多種渠道與小編取得聯系,小編將會立即刪除。

聯系我們:

小提示

- 相關百科

- 相關知識

- 相關專欄

- 電泳漆顯示

- 電泳陽極管

- 電流平衡器

- 電流模式電路

- 電流環運算

- 電流的定義

- 電流速斷保護

- 電流頻率

- 電測儀表題解(中級工)

- 電測聽室

- 電測量專業

- 電渦流效應

- 電渦流速度傳感器

- 電渦流

- 電液脈沖馬達

- 電滲排水

- 引嫩工程擴建區土壤水鹽動態與防治土壤鹽堿措施

- 中國工程圖學學會成立工程與制造系統集成化分會

- 云計算技術在城市軌道交通運營指揮管理系統中的應用

- 影響萘高效減水劑與普通硅酸鹽水泥適應性的關鍵因素

- 智能建筑工程報警與電視監控系統前端設備的安裝施工

- 園林綠化養護精細化管理對河源市園林景觀的影響分析

- 應對水源突發污染的城市供水應急處理技術與應用

- 宜興沈北路二號橋大直徑鉆孔灌注樁的施工與質量控制

- 云南省昆明市建設局建筑工程深基坑施工安全管理規定

- 招遠電視臺制作播出系統數字化改造工程的設計與實踐

- 正壓送風對降低污水廠設備腐蝕的作用與實踐(論文)

- 云南郝家河砂巖型銅礦床地質特征與接替資源勘查成果

- 中國施工企業管理協會科學技術獎技術創新成果申報書

- 支持群體設計的工程數據庫管理系統的結構及實現

- 水利管理單位信訪工作

- 以建筑工程資料管理的規范化促進工程質量的管理監督