鋼鐵企業能源規劃與節能技術內容簡介

《鋼鐵企業能源規劃與節能技術》針對目前企業能源利用存在的問題,通過制訂符合企業實際的中長期節能規劃,明確一個時期節能工作的指導思想、節能目標、基本方針和戰略舉措,使能源管理具有戰略性、前瞻性和全局性,從而實現科學用能,縮短與先進企業之間的能源利用差距,提升企業核心競爭能力,是非常必要和有意義的。

鋼鐵企業能源規劃與節能技術造價信息

上篇 鋼鐵企業能源規劃

1 能源規劃的重要性

2 能源規劃制訂步驟及常用的研究分析方法

2.1 能源規劃制訂步驟

2.2 能源規劃常用的研究分析方法

2.2.1 對標分析法

2.2.2 熱平衡分析法

2.2.3 e—p節能潛力分析法

2.2.4 e—p能源規劃效果預測法

3 鋼鐵企業能源規劃期限、指導思想、原則、依據及目標

3.1 規劃期限

3.2 規劃指導思想

3.3 規劃基本原則

3.4 規劃編制依據

3.5 規劃目標

3.5.1 綜合目標

3.5.2 分年度目標

4 鋼鐵企業能源管理和能源結構現狀分析與建議

4.1 能源管理現狀與建議

4.1.1 能源管理現狀分析

4.1.2 能源管理建議

4.2 能源結構現狀與建議

4.2.1 能源結構現狀分析

4.2.2 能源結構調整建議

5 鋼鐵企業主要生產工序能源現狀分析與建議

5.1 焦化工序

5.1.1 焦化工序已采用的余能回收技術和節能技術措施

5.1.2 焦化工序能耗計算

5.1.3 主要裝備情況及能耗計算

5.1.4 主要裝備的熱平衡計算

5.1.5 焦化工序節能潛力分析與建議

5.2 燒結工序

5.2.1 燒結工序已采用的余能回收技術和節能技術措施

5.2.2 燒結工序能耗計算

5.2.3 主要裝備情況及能耗計算

5.2.4 主要裝備的熱平衡計算

5.2.5 燒結工序節能潛力分析與建議

5.3 球團工序

5.3.1 球團工序已采用的余能回收技術和節能技術措施

5.3.2 球團工序能耗計算

5.3.3 主要裝備情況及能耗計算

5.3.4 主要裝備的熱平衡計算

5.3.5 球團工序節能潛力分析與建議

5.4 煉鐵工序

5.4.1 煉鐵工序已采用的余能回收技術和節能技術措施

5.4.2 煉鐵工序能耗計算

5.4.3 主要裝備情況及能耗計算

5.4.4 主要裝備的熱平衡計算

5.4.5 煉鐵工序節能潛力分析與建議

5.5 轉爐工序

5.5.1 轉爐工序已采用的余能回收技術和節能技術措施

5.5.2 轉爐工序能耗計算

5.5.3 主要裝備情況及能耗計算

5.5.4 主要裝備的熱平衡計算

5.5.5 轉爐工序節能潛力分析與建議

5.6 電爐工序

5.6.1 電爐工序已采用的余能回收技術和節能技術措施

5.6.2 電爐工序能耗計算

5.6.3 主要裝備情況及能耗計算

5.6.4 主要裝備的熱平衡計算

5.6.5 電爐工序節能潛力分析與建議

5.7 熱軋工序

5.7.1 熱軋工序已采用的余能回收技術和節能技術措施

5.7.2 熱軋工序能耗計算

5.7.3 主要裝備情況及能耗計算

5.7.4 主要裝備的熱平衡計算

5.7.5 熱軋工序節能潛力分析與建議

5.8 冷軋工序

5.8.1 冷軋工序已采用的余能回收技術和節能技術措施

5.8.2 冷軋工序能耗計算

5.8.3 主要裝備情況及能耗計算

5.8.4 主要裝備的熱平衡計算

5.8.5 冷軋工序節能潛力分析與建議

5.9 軋鋼加熱爐和熱處理爐

5.9.1 主要裝備情況及能耗計算

5.9.2 主要裝備的熱平衡計算

5.9.3 軋鋼加熱爐和熱處理爐節能潛力分析與建議

5.10 鋼鐵企業熱平衡計算與分析

5.10.1 鋼鐵企業熱平衡計算

5.10.2 鋼鐵企業熱平衡的技術經濟分析

5.10.3 鋼鐵企業熱平衡分析建議

6 鋼鐵企業能源系統節能潛力分析

6.1 企業綜合能耗指標和工序能耗指標對標分析

6.2 運用e—p法進行各工序和企業節能潛力分析

6.3 企業能源系統節能潛力與建議

7 鋼鐵企業在規劃期內采取的節能措施

7.1 規劃期內擬采取的主要節能管理措施

7.2 規劃期內擬采取的主要節能技術措施

7.3 規劃期內擬采取的重點節能措施的技術經濟分析

8 鋼鐵企業能源規劃效果預評估

8.1 規劃期末年企業綜合能耗指標預評估

8.2 規劃期末年企業各工序能耗指標預評估

8.3 能源規劃效果總評估

9 鋼鐵企業能源規劃實施計劃

9.1 規劃實施的基本思路

9.2 規劃實施的基本原則

9.3 實施計劃

10 鋼鐵企業能源規劃保障措施

11 鋼鐵企業能源利用建議

11.1 系統節能建議

11.2 各種燃料使用建議

11.2.1 煤等固體能源使用建議

11.2.2 重油等液體燃料使用建議

11.2.3 煤氣等氣體燃料使用建議

11.3 余熱余能資源使用建議

11.3.1 鋼鐵企業余熱余能利用現狀

11.3.2 鋼鐵企業節能潛力分析

11.3.3 余熱余能回收原則和建議

11.4 水資源使用建議

11.4.1 鋼鐵工業用水及排水現狀

11.4.2 水資源使用建議

11.5 電力資源使用建議

11.5.1 鋼鐵工業電力資源使用現狀

11.5.2 電力資源使用建議

11.6 蒸汽使用建議

11.6.1 鋼鐵企業蒸汽使用現狀

11.6.2 蒸汽使用建議

中篇 鋼鐵企業模塊化節能技術

12概述

13系統節能優化技術模塊

13.1新一代鋼鐵生產流程建設

13.1.1技術描述

13.1.2節能效果

13.2企業生產結構和產品結構調整

13.2.1技術描述

13.2.2節能效果

13.3集中供熱與熱電聯產技術

13.3.1技術描述

13.3.2節能效果

13.4能源管理系統節能技術模塊

13.4.1技術描述

13.4.2節能效果

14焦化工序節能優化技術模塊

14.1煤調濕技術(CMC)

14.1.1技術描述

14.1.2節能效果

14.2低水分熄焦技術

14.2.1技術描述

14.2.2節能效果

14.3干熄焦技術

14.3.1技術描述

14.3.2節能效果

14.4高溫高壓及雙壓干熄焦技術(高壓發電技術)

14.4.1技術描述

14.4.2節能效果

14.5成型煤煉焦新工藝

14.5.1技術描述

14.5.2節能效果

14.6煉焦煤預熱工藝

14.7搗固煉焦節能技術

14.7.1技術描述

14.7.2節能效果

14.8荒煤氣余熱回收技術

14.8.1焦爐煤氣上升管汽化冷卻余熱回收技術

14.8.2荒煤氣導熱油顯熱回收技術

14.8.3荒煤氣熱管換熱器顯熱回收技術

14.9初冷器余熱利用技術

14.9.1技術描述

14.9.2節能效果

14.10導熱油用于粗苯蒸餾及精制工藝技術

14.10.1技術描述

14.10.2節能效果

14.11導熱油用于焦油蒸餾工藝技術

14.11.1技術描述

14.11.2節能效果

14.12焦爐熱工制度調整節能技術

14.12.1技術描述

14.12.2節能效果

14.13焦化裝備節能技術

14.14利用焦化工藝處理廢塑料技術

14.14.1技術描述

14.14.2節能效果

14.15SCOPE21工藝

14.15.1技術描述

14.15.2節能效果

15燒結、球團工序節能優化技術模塊

15.1燒結配料節能技術

15.2混合料水分自動控制節能技術

15.2.1技術描述

15.2.2節能效果

15.3混合料預熱燒結技術

15.3.1蒸汽預熱燒結技術

15.3.2熱廢氣預熱燒結技術

15.4合理布料節能技術

15.5燒結料層空氣加濕技術

15.5.1技術描述

15.5.2節能效果

15.6鋪底料燒結節能技術

15.6.1技術描述

15.6.2節能效果

15.7厚料層燒結節能技術

15.7.1技術描述

15.7.2節能效果

15.8小球燒結和球團燒結工藝技術

15.8.1技術描述

15.8.2節能效果

15.9燒結燃料分加節能技術

15.9.1技術描述

15.9.2節能效果

15.10低溫燒結節能技術

15.10.1技術描述

15.10.2節能效果

15.11噴吹氣體燃料燒結技術

15.11.1技術描述

15.11.2節能效果

15.12燒結廢氣選擇性循環工藝

15.12.1能量優化燒結工藝

15.12.2低排放能量優化燒結工藝

15.12.3環境友好優化燒結工藝

15.13燒結預熱點火煤氣和熱風助燃節能技術

15.13.1技術描述

15.13.2節能效果

15.14燒結點火新設備節能技術

15.14.1技術描述

15.14.2節能效果

15.15降低燒結廠漏風技術

15.15.1技術描述

15.15.2節能效果

15.16燒結余熱資源梯級回收利用技術

15.16.1技術描述

15.16.2節能效果

15.17燒結冷卻余熱發電技術

15.17.1技術描述

15.17.2節能效果

15.18燒結終點自動控制節能技術

15.18.1技術描述

15.18.2節能效果

15.19燒結主抽風機的變頻控制

15.20熱球團礦冷卻氣體余熱回收利用技術

15.20.1技術描述

15.20.2節能效果

15.21球團生產工藝節能與裝備節能技術

15.22球團生產操作和管理節能技術

15.23豎爐球團降低工序能耗的技術

16煉鐵工序節能優化技術模塊

16.1鐵礦粉、煤粉非露天存放料場

16.1.1技術描述

16.1.2節能效果

16.2高爐節能長壽綜合技術

16.2.1技術描述

16.2.2節能效果

16.3高爐爐頂煤氣余壓利用技術(TRT、BPRT)

16.3.1技術描述

16.3.2節能效果

16.4高爐煤氣干法除塵技術

16.4.1技術描述

16.4.2節能效果

16.5畜爐富氧噴煤技術

16.5.1技術描述

16.5.2節能效果

16.6高爐噴吹粒煤技術

16.6.1技術描述

16.6.2節能效果

16.7高爐噴吹焦爐煤氣技術

16.7.1技術描述

16.7.2節能效果

16.8熱風爐節能技術

16.8.1提高熱風爐拱頂溫度技術措施

16.8.2降低拱頂溫度與風溫差值的措施

16.8.3節能效果

16.9高爐送風系統節能技術

16.9.1高爐鼓風除濕與濕分自動監測控制節能技術

16.9.2熱風管道和設備保溫技術

16.9.3提高風口壽命降低臨時休風率技術

16.9.4采用節能熱風閥

16.10高爐煤氣發電及汽動鼓風技術

16.10.1全燃高爐煤氣發電

16.10.2高爐煤氣汽動鼓風技術

16.11高爐煤氣燃氣、蒸汽聯合循環發電技術(CCPP)

16.12高爐冶煉過程智能控制系統節能技術

16.13高爐水沖渣余熱利用

16.14煉鐵工序電機變頻節能技術

16.14.1水泵變頻調速節能技術

16.14.2風機電機變頻節能技術

17煉鋼、連鑄工序節能優化技術模塊

17.1轉爐負能煉鋼技術

17.2轉爐煤氣凈化回收技術

17.2.1OG法轉爐煤氣回收工藝與技術

17.2.2LT法轉爐煤氣回收工藝與技術

17.2.3節能效果

17.3轉爐煙氣余熱發電技術

17.4高效低成本轉爐潔凈鋼生產技術

17.4.1技術描述

17.4.2節能效果

17.5煉鋼過程保溫節能技術

17.5.1鋼水罐運轉過程節能技術與裝備

17.5.2鋼包、中間包高溫節能襯體

17.6蓄熱式鋼包烘烤器

17.6.1技術描述

17.6.2節能效果

17.7轉爐滑動水口出鋼技術

17.7.1技術描述

17.7.2節能效果

17.8機械真空泵系統真空精煉技術

17.8.1技術描述

17.8.2節能效果

17.9煉鋼工序電機變頻節能技術

17.9.1 轉爐一次、二次除塵風機變頻器調速節能技術

17.9.2煉鋼倒罐站除塵引風機變頻節能技術

17.9.3水泵變頻節能技術

17.10電爐廢鋼預熱節能技術

17.10.1技術描述

17.10.2節能效果

17.11電爐煙氣余熱回收利用技術

17.11.1技術描述

17.11.2節能效果

17.12電弧爐煉鋼綜合節能技術

17.12.1電弧爐超高功率供電技術

17.12.2電弧爐強化用氧技術

17.12.3電弧爐熱裝鐵水技術

17.12.4電弧爐泡沫渣技術

17.12.5偏心底出鋼技術

17.13薄板坯連鑄連軋技術

17.13.1技術描述

17.13.2節能效果

17.14薄帶連鑄技術

17.14.1技術描述

17.14.2節能效果

18軋鋼工序節能優化技術模塊

18.1連鑄坯熱裝熱送技術

18.1.1技術描述

18.1.2節能效果

18.2連鑄坯保溫箱節能技術

18.2.1技術描述

18.2.2節能效果

18.3半無頭軋制和無頭軋制技術

18.3.1技術描述

18.3.2節能效果

18.4低溫軋制技術

18.4.1技術描述

18.4.2節能效果

18.5以超快冷為核心新一代控軋控冷技術

18.5.1技術描述

18.5.2節能效果

18.6在線熱處理技術

18.6.1技術描述

18.6.2節能效果

18.7熱卷箱設備節能技術

18.7.1技術描述

18.7.2節能效果

18.8熱軋工藝潤滑技術

18.8.1技術描述

18.8.2節能效果

18.9蓄熱式加熱爐節能技術

18.10加熱爐節能燃燒技術

18.10.1蓄熱式燃燒技術

18.10.2稀釋氧燃燒技術

18.10.3直接火焰沖擊燃燒技術

18.10.4振蕩燃燒技術

18.11 電加熱爐強輻射傳熱節能技術

18.11.1技術描述

18.11.2節能效果

18.12節能燃燒器的使用技術

18.12.1技術描述

18.12.2節能效果

18.13節能耐火保溫材料技術

18.14加熱爐自動控制節能技術

18.14.1技術描述

18.14.2節能效果

18.15加熱爐余熱回收利用技術

18.15.1技術描述

18.15.2節能效果

18.16軋鋼工序變頻節能技術

18.16.1加熱爐鼓風機、排煙風機變頻節能技術

18.16.2水泵變頻節能技術

18.16.3高壓除鱗供水系統

19電控系統節能優化技術模塊

19.1低電壓偏差運行技術

19.1.1技術描述

19.1.2節能效果

19.2變壓器經濟運行技術

19.3配電網重構技術

19.3.1技術描述

19.3.2節能效果

19.4電加熱設備的配電功率曲線控制技術

19.4.1技術描述

19.4.2節能效果

19.5電力系統的無功補償和諧波治理技術

19.5.1技術描述

19.5.2節能效果

19.6電動機節能技術

19.6.1選用節能型電動機

19.6.2合理確定電機的負載率

19.6.3查明并消除造成電機三相不對稱運行的原因

19.6.4適當降低運行電壓可以節能

19.6.5電機繞組拆除時應注意的問題

19.6.6變頻調速節能

19.6.7交流接觸器節電措施

19.7變壓器節電技術

19.8空壓機節電系統

19.8.1技術描述

19.8.2節能效果

19.9照明系統節電技術

19.9.1選用高效照明器具

19.9.2白熾燈和熒光燈節電措施

19.9.3電力線路節能措施

19.10選擇新型節電器

19.10.1技術描述

19.10.2節能效果

20水系統節能優化技術模塊

20.1鋼鐵企業節水代水技術

20.1.1多元取水技術

20.1.2串級用水技術

20.1.3循環用水技術

20.1.4無水少水工藝技術

20.1.5污廢水處理技術

20.2煉鋼工業循環冷卻水系統節能技術

20.3鋼鐵企業綜合污水(中水)處理回用技術

20.3.1物理化學法綜合污水處理回用技術

20.3.2雙膜法綜合污水處理回用技術

20.3.3中水深度處理工藝技術

20.3.4節水效果

20.4節水設備技術

20.4.1蒸發冷卻器

20.4.2高效空氣冷卻器

21中小型鋼鐵企業需要加緊研發的主要節能技術

……

下篇 鋼鐵企業能源規劃參考模板

鋼鐵企業能源規劃與節能技術內容簡介常見問題

-

鋼鐵企業檢修1–3–47定額

-

鋼鐵企業檢修定額軟件問題 建議您在“個人中心”的“意見反饋”提出來,軟件公司人員會根據您反饋的問題逐一檢查,落實更正

-

江蘇省鋼鐵企業比較多,排名靠前的幾家是:南京鋼鐵集團有限公司,張家港沙鋼集團公司,中天鋼鐵集團有限公司,江陰華西鋼鐵集團有限公司,江陰興澄鋼鐵集團有限公司,江蘇永鋼鋼鐵集團有限公司,徐州東南鋼鐵集團有...

鋼鐵企業能源規劃與節能技術內容簡介文獻

綠色施工技術內容簡介

綠色施工技術內容簡介

格式:pdf

大小:24KB

頁數: 15頁

評分: 4.4

綠色施工技術內容簡介 --------------建筑 業 10 項新技術之一 綠色施工技術是指在工程建設中,在保證質量和安全 等基本要求的前提下,通過科學管理和技術進步,最大限度地節約資源, 減少對環境負面影響的施工活動,綠色施工是可持續發展思想在工程施 工中的具體應用和體現。 首先綠色施工技術并不是獨立于傳統施工技術 的全新技術,而是對傳統施工技術的改進,是符合可持續發展的施工技 術,其最大限度地節約資源并減少對環境負面影響的施工活動,使施工 過程真正做到 “四節一環保 ”,對于促使環境友好、提升建筑業整體水平具 有重要意義。 一、綠色施工技術的編寫基礎和新增內容 綠色施工技術是 以建筑業 10 項新技術( 2005) 中第七章建筑節能技術為基礎編寫的,因 此保留了節能型圍護結構應用技術、新型墻體材料應用技術及施工

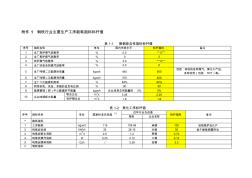

鋼鐵企業標桿值

鋼鐵企業標桿值

格式:pdf

大小:24KB

頁數: 11頁

評分: 4.6

附件 1 鋼鐵行業主要生產工序能耗指標標桿值 表 1-1 粗鋼綜合性指標標桿值 序號 指標名稱 單位 國內先進水平 標桿指標 備注 1 全廠高爐煤氣放散率 % 0.5 “ 0” 2 全廠焦爐煤氣放散率 % 0 0 3 轉爐煤氣放散率 % 2.0 “ 0” 4 全廠回收余熱蒸汽放散率 % 2.0 0 5 全廠噸鋼二次能源回收量 kgce/t 440 500 包括:回收的各種煤氣、煤化工產品、 各種余熱(包括 TRT)等。 6 全廠噸鋼二次能源利用量 kgce/t 370 460 7 全廠二次能源利用率 % 84% 92% 8 利用余熱、余壓、余能的自發電比例 % 30 50 9 能源管理(控)中心配建的節能量 kgce/t 企業自耗總用能量的 2% 5% 10 企業噸鋼新水耗量 聯合企業 m3/t 3.08 2.25 電爐鋼企業 m3/t 1.8 1.8 表 1-2 焦化工

《能源與設備節能技術問答》第1章概述,介紹了國內外能源與設備節能技術現狀及發展趨勢;第2章能源與設備節能技術改造必備的基本知識;第3章典型設備節能技術改造及操作實例:主要介紹了臺車式熱處理爐、臺車式加熱爐、電弧爐、鍋爐、泵類設備、空調器、壓力管道等的節能技術改造。

《電能質量與節能技術》為《電能質量與節能技術》分冊,包括:電能質量與節能;電能質量污染及其對節能的影響;電能質量檢測及電能計量的影響;電能質量治理控制與節能效果;電能質量管理及其對節能降損的作用。

內容簡介

電氣工程學基礎與節能技術,ISBN:9787802346734,作者:2100433B

- 相關百科

- 相關知識

- 相關專欄

- 鋼鐵企業節能減排關鍵技術與裝備

- 鋼鐵元素分析儀器

- 鋼鐵冶金的環保與節能

- 鋼鐵冶金行業節能環保創新與發展交流會

- 鋼鐵化驗

- 鋼鐵發黑劑

- 鋼鐵工件涂裝前磷化處理技術條件

- 鋼鐵廢渣再生利用技術

- 鋼鐵技術

- 鋼鐵是怎樣煉成的/知識綠卡系列叢書

- 鋼鐵期貨

- 鋼鐵板塊

- 鋼鐵深加工

- 鋼鐵燒結、球團工業大氣污染物排放標準

- 鋼鐵行業整體節電工程

- 鋼鐵行業采購經理指數調查導則

- 引嫩工程擴建區土壤水鹽動態與防治土壤鹽堿措施

- 中國工程圖學學會成立工程與制造系統集成化分會

- 影響萘高效減水劑與普通硅酸鹽水泥適應性的關鍵因素

- 智能建筑工程報警與電視監控系統前端設備的安裝施工

- 應對水源突發污染的城市供水應急處理技術與應用

- 宜興沈北路二號橋大直徑鉆孔灌注樁的施工與質量控制

- 招遠電視臺制作播出系統數字化改造工程的設計與實踐

- 正壓送風對降低污水廠設備腐蝕的作用與實踐(論文)

- 云南郝家河砂巖型銅礦床地質特征與接替資源勘查成果

- 政府與社會資本合作(PPP)項目審計監督理論

- 應用清單招標與經評審的最低投標價法評標的幾點思考

- 智能化技術在電氣工程自動化控制中的應用與實踐研討

- 中國電動汽車充電站市場現狀與投資分析報告

- 智能小區以太接入交換機SNMP代理設計與實現

- 智能建筑虛擬儀器監控系統與控制網絡的接口技術

- 有色金屬技術經濟院與廣亞鋁業簽署戰略合作協議