焦化分餾塔

焦化分餾塔基本信息

| 中文名 | 焦化分餾塔 | 外文名 | Coking Fractionating Tower |

|---|---|---|---|

| 學????科 | 石油煉制工程 | 用????途 | 原油焦化 |

| 代????表 | BJ焦化分餾塔 | 應用效果 | 正在逐步展開 |

BJ塔板技術的核心就是所用的鼓泡元件為BJ浮閥,如圖1所示。 BJ浮閥從外形上看是一種條形浮閥和舌形浮閥的結合體。氣體可從閥體的三個方向通過,不僅提高了氣體的通過能力,而且因閥腿上所開設的導向孔朝向與塔板上液流方向一致,因而其對液體的流動可以起到很好的導向作用。

BJ浮閥除具有普通條形浮閥所具有的特征外,還具有以下結構特點:

在BJ浮閥的閥腿上開有導向孔,導向孔的開口方向與塔板上的液流方向一致

1、從導向孔中通過的氣體對液相流動起到有效的導流作用, 而且這種作用是以最佳位置實現的,并且不會因操作負荷的變化而改變。這種對液體流動的導向作用,有利于消除至少是在很大程度上減弱塔板上的液面梯度。消除塔板上的液體滯止區,提高液相流動的均勻性;液相流動的均勻必然導致氣相的流動均勻。由此,可以減小局部漏液(特別是塔板入口區域),氣相流動的均勻將同樣地減小塔板之間的霧沫夾帶,提高生產能力。低漏液和低霧沫夾帶是塔板傳質效率高的必要保證。

2、 BJ浮閥的前閥腿所開設的導向孔,不但起到對液流的導向作用,而且由于對塔板表面的吹氣,增強對液體的攪動,防止固體沉積,對減少塔板焦粉沉積和結鹽沉積十分有利。

3、 氣相能夠從三個方向通過,因而BJ具有更大的氣相通過能力。

在導向孔的上端保留有側條,其與閥兩側的側條按相同方式彎折

其可避免因導向孔的開設而導致的漏液增加不利因素,保證了操作下限。同時從導向孔通過的氣體與液體接觸的方式與從閥體兩側通過的氣體與液體的接觸方式是一致的,這就保證了傳質效率不受影響。

4、前后閥腿設計為不對稱的結構

通過不對稱的結構設計,修正了因開設導向孔而導致的閥體前后的重量差異,使得閥體前后的重量平衡。加之閥體尺寸與閥孔尺寸的良好配合,實現了浮閥力和力矩的平衡,從而保證了閥體能夠平穩的升降。

焦化分餾塔造價信息

逐層減小夾帶并避免在塔板上聚集是解決焦化分餾塔下部塔段結焦和上部塔段結鹽問題的關鍵。

BJ塔板操作彈性大,可用操作彈性可達45~150%,對焦化裝置進料原料性質、操作條件的變化等具有很好的適應性,霧沫夾帶小,可實現逐層減少焦粉夾帶的目的。

BJ塔板所采用的BJ浮閥是條形浮閥和舌形浮閥的結合體,BJ浮閥的前閥腿所開設的導向孔,其開孔的下緣與塔板面平齊(圖2所示),因此不但起到對液流的導向作用,而且由于對塔板表面的吹氣,增強對液體的攪動,防止固體沉積,可以避免焦粉在塔板上的沉積,可將塔板上的固體顆粒送入降液管中,并逐層帶至塔底。圖3為普通條型浮閥氣體流動示意圖,圖4為BJ浮閥氣體流動示意圖,BJ浮閥塔盤的流動避免了返混,促進液體往降液管方向流動,其必將把不斷減少的固體顆粒往塔底輸送。

蠟油抽出以下與換熱板以上塔段液體負荷低,BJ塔板對低液相負荷的適應能力強,采用BJ塔盤可避免“干板”現象的發生,因而可避免結焦。

BJ塔板具有逐層減小焦粉夾帶(霧沫夾帶)和避免固體沉積、并逐層往下輸送固體顆粒的能力,因此BJ塔板可有效的解決焦化分餾塔的焦粉沉積(結焦)和鹽沉積(結鹽)問題。工業應用的成功經驗充分證實了BJ塔板的優良抗焦粉夾帶、抗焦粉和結鹽沉積能力的設計機理。

焦化分餾塔是延遲焦化裝置中的關鍵設備之一,選擇性能優良的、并得到優化設計的塔內件,對保證裝置的長周期運轉、保證產品質量和裝置生產能力十分重要。

焦化分餾塔下部塔段結焦和上部塔段結鹽是焦化分餾塔不可避免的問題。焦粉沉積和結鹽將影響塔盤的分離效率和裝置的處理能力,嚴重的結焦和結鹽使得裝置不得不停工檢修,嚴重地制約了焦化分餾塔長周期運行。因此,近年來隨著焦化裝置的大量建設,都在致力于解決焦化分餾塔中的焦粉沉積和結鹽問題,以保證裝置的長周期運行。

焦化分餾塔常見問題

-

液體的沸點跟壓力是有關系的,壓力越大,沸點就會越高,壓力越低,沸點就會越高。 依據這個原則,高壓分餾,通過提高壓力,從而使餾分的沸點升高,從而得到低沸點餾分, 而減壓,則是降低壓力,使沸點降低,從而使...

-

圖紙上標的很清楚(上人與不上人),你好好看看就知道了,再參考前面的總說明就可以分出來了。

-

鋼材3000-3500元每噸,安裝制作費300左右每噸

焦化分餾塔有自身的工藝要求,只有充分認識到了所針對的工藝過程的特點,才可能有優化的塔內件設計,為焦化裝置的長周期穩定運行夯實基礎。焦化分餾塔的主要特殊工藝要求概括如下:

1、抗焦粉夾帶和焦粉沉積能力

焦粉夾帶和焦粉沉積是焦化分餾塔設計中力求解決的難題,特別是分餾塔的下部塔段。嚴重的焦粉夾帶會影響到焦化裝置的開工周期。因嚴重的焦粉沉積,裝置不得不停工檢修,清除塔板上的結焦。因此,要求所選擇的塔板具有強的抗焦粉沉積能力。

2、抗塔板結鹽能力

由于渣油中金屬含量較高,焦化分餾塔塔板上結鹽是普遍現象,結鹽嚴重的塔板嚴重影響塔板的傳熱和傳質。檢查采用F1浮閥塔板的焦化分餾塔上部塔段,發現結鹽嚴重,部分浮閥被鹽結死。因此,要求所選擇的塔板具有強的抗結鹽沉積能力。

3、操作彈性要好

焦化分餾塔對操作彈性有較高要求,不僅是分離效率的需要,更是可操作性的需要。這是因為裝置的生產能力的變化、原料性質的變化、產品方案的變化(如根據市場需要多出柴油等),操作條件的變化(如循環比的變化)等都導致塔內負荷的變化很大,這就要求塔板對操作彈性提出了較高的要求。好的操作彈性可以保證低負荷時塔的可操作性,在高負荷時霧沫夾帶少,也就避免了過量的焦粉夾帶。

BJ塔盤已成功地應用于武漢、荊門、高橋、齊魯、濟南、天津、錦西、克拉瑪依等石化公司的大型焦化裝置分餾塔、吸收穩定系統塔系和干氣脫硫及溶劑再生塔系。運行一年以上的裝置有8套,在建項目有4套,還有幾套裝置正在設計之中。 2100433B

焦化分餾塔文獻

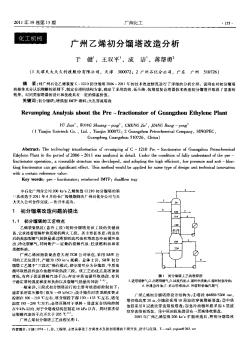

廣州乙烯初分餾塔改造分析

廣州乙烯初分餾塔改造分析

格式:pdf

大小:307KB

頁數: 4頁

評分: 4.6

對廣州石化乙烯裝置C-1210初分餾塔2006~2011年的技術改造情況進行了詳細的分析介紹。說明在對初分餾塔的操作充分認識理解的原則下,制定合理的結構方案,確定了采用高效、低壓降、抗堵型復合塔器技術改造初分餾塔并取得了顯著的效果。對同類型塔器的設計和技改具有一定的借鑒價值。

催化分餾塔頂循環回流泵腐蝕原因分析

催化分餾塔頂循環回流泵腐蝕原因分析

格式:pdf

大小:307KB

頁數: 未知

評分: 4.7

分析了催化分餾塔頂循環回流泵葉輪腐蝕破壞原因。主要是占原油總量 40 %~ 60 %的常壓重油中的硫易分解成H2 S的活性硫化物H2 S和R SH ,而發生介質化學腐蝕、電化學腐蝕、濕H2 S應力腐蝕或腐蝕疲勞以及劇烈汽蝕破壞。

分餾塔安裝順序

小型分餾塔的安裝順序

1)根據制造廠圖紙和當地土壤條件做好基礎。清洗好基礎孔,準備好10塊左右的墊鐵(推薦為lOOmm×60mm×15mm,斜度比為1:12)。檢查木箱外表,后開箱清點備、配件;

2)根據不同分餾塔重量選擇合適的鋼絲繩,將塔平吊在枕木上,進行氣密性試驗;

3)把鋼絲繩扎捆在上筒殼下部,四周用lOmm左右的木板墊好,以防外殼變形,然后用吊車吊到規定的位置;

4)分餾塔就位后,穿好垂直線,調整墊鐵使分餾塔垂直度小于1/1000;

5)裝上底腳螺釘。底腳螺釘安裝法有兩種:一種是利用分餾塔底板孔,另一種是用壓板將底板壓住。并進行一次灌漿。

6)灌漿后保養7天,將螺釘擰緊后再次復查塔的垂直度有否變化。然后將墊鐵和底板點焊牢,四周進行封漿;

7)安裝好連接管路,并對連接管法蘭、焊口進行氣密性檢查。一般用肥皂水檢查無氣泡為合格;

8)打開分餾塔頂蓋小蓋板,充滿珠光砂;

9)裝上安全閥(事先應校驗好啟跳壓力)、溫度計、液面計、流量計等附件;

10)裝上加溫爐和分餾塔連接管路及其附件,并經0.5MPa的氣密性檢查。

石油焦化概述

當一臺焦炭塔內的焦炭累積到一定高度后(約需24h),切換到另一臺焦炭塔繼續進行焦化。充滿焦的焦炭塔在用水蒸氣吹掃和水冷后,用水力除焦設備除去塔內焦炭,然后又切換成為焦化操作。延遲焦化的主要操作條件為:加熱爐出口溫度495~505℃,焦炭塔壓力0.18~0.28MPa(表壓),分餾塔底溫度不大于400℃。水力除焦設備分有井架式、半井架式和無井架式等多種。一般采用有井架式除焦設備。加熱爐有立式爐和無焰燃燒爐兩種爐型。無焰燃燒爐的輻射室爐管排在爐膛中間,燃燒器(又稱火嘴)排在兩邊;氣體燃料通過無焰燃燒器噴入,形成極短的無焰燃燒火焰,使爐管雙面均勻受熱,盡可能減少渣油原料在爐管內壁因過熱而結焦。

流化焦化原料送入流化床反應器,反應器內為流化狀態的高溫焦炭粉粒,用油氣和水蒸氣保持粉粒流化,原料在焦粒表面發生焦化反應,生成的焦炭附著在焦粒上。反應產品油氣經旋風分離器分去焦粒后送入分餾塔。在反應過程中不斷引出焦炭粉粒送入燒焦器,用空氣燒去部分焦粒,再循環回反應器,提供焦化反應所需熱量,過多的焦炭粉粒則從系統中排出。

靈活焦化是在流化焦化裝置的基礎上,組合一套焦炭氣化設備(一段或兩段焦炭氣化),將流化焦化產生的焦炭轉化為燃料氣(和

焦炭在流化焦化反應器中生成后,進入加熱器加熱,然后一部分回到反應器,一部分去氣化。焦炭氣化分為氣化和水煤氣化兩段,第一段氣化用空氣燒焦,以供應加熱器和水煤氣反應所需熱量,并產生低熱值氣體;第二段氣化用水蒸氣生產合成氣(H2+CO)。

靈活焦化原料的適應性大,可以加工各種高硫、高金屬、高殘碳的重質油料,并能使約99%的進料轉化為氣體、汽油、中間餾分油和重質餾分油,其余1%為石油焦。

參考書目

華東石油學院煉油工程教研室編:《石油煉制工程》,第二版,石油工業出版社,北京,1982。

當一臺焦炭塔內的焦炭累積到一定高度后(約需24h),切換到另一臺焦炭塔繼續進行焦化。充滿焦的焦炭塔在用水蒸氣吹掃和水冷后,用水力除焦設備除去塔內焦炭,然后又切換成為焦化操作。延遲焦化的主要操作條件為:加熱爐出口溫度495~505℃,焦炭塔壓力0.18~0.28MPa(表壓),分餾塔底溫度不大于400℃。水力除焦設備分有井架式、半井架式和無井架式等多種。一般采用有井架式除焦設備。加熱爐有立式爐和無焰燃燒爐兩種爐型。無焰燃燒爐的輻射室爐管排在爐膛中間,燃燒器(又稱火嘴)排在兩邊;氣體燃料通過無焰燃燒器噴入,形成極短的無焰燃燒火焰,使爐管雙面均勻受熱,盡可能減少渣油原料在爐管內壁因過熱而結焦。

流化焦化原料送入流化床反應器,反應器內為流化狀態的高溫焦炭粉粒,用油氣和水蒸氣保持粉粒流化,原料在焦粒表面發生焦化反應,生成的焦炭附著在焦粒上。反應產品油氣經旋風分離器分去焦粒后送入分餾塔。在反應過程中不斷引出焦炭粉粒送入燒焦器,用空氣燒去部分焦粒,再循環回反應器,提供焦化反應所需熱量,過多的焦炭粉粒則從系統中排出。

靈活焦化是在流化焦化裝置的基礎上,組合一套焦炭氣化設備(一段或兩段焦炭氣化),將流化焦化產生的焦炭轉化為燃料氣(和

焦炭在流化焦化反應器中生成后,進入加熱器加熱,然后一部分回到反應器,一部分去氣化。焦炭氣化分為氣化和水煤氣化兩段,第一段氣化用空氣燒焦,以供應加熱器和水煤氣反應所需熱量,并產生低熱值氣體;第二段氣化用水蒸氣生產合成氣(H2 CO)。

靈活焦化原料的適應性大,可以加工各種高硫、高金屬、高殘碳的重質油料,并能使約99%的進料轉化為氣體、汽油、中間餾分油和重質餾分油,其余1%為石油焦。

參考書目

華東石油學院煉油工程教研室編:《石油煉制工程》,第二版,石油工業出版社,北京,1982。

- 相關百科

- 相關知識

- 相關專欄

- 焦化廠化產生產問答

- 焦化廠建設資源節約型和環境友好型企業實施指導手冊

- 焦化工業節水減排與廢水回用技術

- 焦化工程師

- 焦化工程技術人員

- 焦化廢水處理與運行管理

- 焦化廢水處理技術

- 焦化廢水無害化處理與回用技術

- 焦化廢水治理工程技術規范

- 焦化廢水

- 焦化操作技術解疑

- 焦化機械設備工程安裝驗收規范

- 焦化油類產品密度試驗方法

- 焦化聯合車間志愿者服務隊

- 焦化設備

- 焦家老宅民國建筑(小磚樓)

- 廣鋼焦化區弱電設備防雷系統安裝必要性及其設計應用

- 唐山某鋼鐵廠焦化工程煤塔高支模架施工方案詳圖豐富

- 催化裂化柴油及焦化柴油在RN-10催化劑上的加氫精制

- 供給側結構性改革視閾下焦化企業成本管理的改進分析

- 100萬噸延遲焦化裝置靜設備工程安裝施工技術措施

- 內循環生物脫氮工藝在處理焦化廢水中應用論文

- GPS在雙鴨山東榮礦煤焦化基地工程控制測量中應用

- CECS05-88焦化廠煤氣廠含酚污水處理設計規范

- hj,2022-20XX,焦化廢水治理工程技術規范

- 大中型焦化廠煤堆場布置堆取作業的優化設計和管理

- 廣鋼焦化廠高壓煤氣風機6KV保護監控裝置改造

- 正和集團120萬噸焦化輻射進料泵變頻節能改造

- 寶鋼N2煉鋼與焦化工程給水系統節能技術改造

- 包鋼焦化廠大跨度橋式裝卸吊更換行車梁施工技術

- 低溫下膜泥復合氣提升循環流反應器處理焦化廢水

- 云南省焦化行業清潔生產合格單位評價指標體系