控軋

控軋,通過控制加熱溫度,軋制溫度,變形制度等工藝參數,控制奧氏體組織的變化規律和相變產物的組織形態,達到細化組織,提高強度和韌性的目的。

控軋基本信息

| 中文名稱 | 控軋 | 含????義 | 即控制軋制。 |

|---|---|---|---|

| 控軋式正火 | 控制軋制 | 化學成分 | 控制加熱溫度,軋制溫度 |

也就是在調整鋼的化學成分的基礎上,通過控制加熱溫度,軋制溫度,變形制度等工藝參數,控制奧氏體組織的變化規律和相變產物的組織形態,達到細化組織,提高強度和韌性的目的。

控軋式正火就是控制軋制,控制軋制溫度,壓下量,冷卻速度,以及終軋溫度等措施,使鋼板的性能達到良好的強韌性配比!

控制軋制是以細化晶粒為主,用以提高鋼的強度和韌性的方法。控制軋制后奧氏體再結晶的過程,對獲得細小晶粒組織起決定性作用。根據奧氏體發生塑性變形的條件(再結晶過程、非再結晶過程或γ-α轉變的兩相區變形),控制軋制可分為三種類型。

(一)再結晶型的控制軋制

它是將鋼加熱到奧氏體化溫度,然后進行塑性變形,在每道次的變形過程中或者在兩道次之間發生動態或靜態再結晶,并完成其再結晶過程。經過反復軋制和再結晶,使奧氏體晶粒細化,這為相變后生成細小的鐵素體晶粒提供了先決條件。為了防止再結晶后奧氏體晶粒長大,要嚴格控制接近于終軋幾道的壓下量、軋制溫度和軋制的間隙時間。終軋道次要在接近相變點的溫度下進行。為防止相變前的奧氏體晶粒和相變后的鐵素體晶粒長大,特別需要控制軋后冷卻速度。這種控制軋制適用于低碳優質鋼和普通碳素鋼及低合金高強度鋼。

(二)未再結晶型控制軋制

它是鋼加熱到奧氏體化溫度后,在奧氏體再結晶溫度以下發生塑性變形,奧氏體變形后不發生再結晶(即不發生動態或靜態再結晶)。因此,變形的奧氏體晶粒被拉長,晶粒內有大量變形帶,相變過程中形核點多,相變后鐵素體晶粒細化,對提高鋼材的強度和韌性有重要作用。這種控制工藝適用于含有微量合金元素的低碳鋼,如含鈮、鈦、釩的低碳鋼。

(三)兩相區控制軋制

它是加熱到奧氏體化溫度后,經過一定變形,然后冷卻到奧氏體加鐵素體兩相區再繼續進行塑性變形,并在Ar1溫度以上結束軋制。實驗表明:在兩相區軋制過程中,可以發生鐵素體的動態再結晶;當變形量中等時,鐵素體只有中等回復而引起再結晶;當變形量較小時(15% -30%),回復程度減小。在兩相區的高溫區,鐵素體易發生再結晶;在兩相區的低溫區只發生回復。經軋制的奧氏體相轉變成細小的鐵素體和珠光體。由于碳在兩相區的奧氏體中富集,碳以細小的碳化物析出。因此,在兩相區中只要溫度、壓下量選擇適當,就可以得到細小的鐵素體和珠光體混合物,從而提高鋼材的強度和韌性。

在實際軋制中,由于鋼種、使用要求、設備能力等各不相同,各種控制軋制可以單獨應用,也可以把兩種或三種控制工藝配合在一起使用。

控軋造價信息

即控制軋制。

控軋常見問題

-

鍍鋅和熱軋,冷軋無關,看材料用途。比方同時電力器材,電力鐵塔應該使用冷軋角鐵,而扁鋼作為接地材料提出使用熱軋。

-

軋鍛機,以楔橫軋機為基礎,成型部分由三個軋鍛輥構成,形成以一個輥為共用輥的楔橫軋機構和輥鍛機構。按楔橫軋力矩確定驅動功率。實現一機雙向軋制坯件,并可連續工作,具有兩臺設備的功能和超越的優點,而且結構簡...

-

冷軋、熱軋的區別從加工工藝上來說:熱軋是熱加工,冷軋是冷加工。熱軋是在再結晶溫度以上進行軋制,冷軋為在再結晶溫度以下軋制。冷軋的用途用于汽車、冰箱、洗衣機等家電,以及產業設備、各種建筑材料。熱軋的用途...

控軋文獻

熱軋帶肋鋼筋控軋工藝生產實踐

熱軋帶肋鋼筋控軋工藝生產實踐

格式:pdf

大小:527KB

頁數: 4頁

評分: 4.5

為了在中、精軋之間沒有足夠的軋件均熱距離的生產線上也能實現鋼筋的控軋控冷,并降低HRB400鋼筋中的微合金元素含量,萊蕪鋼鐵股份有限公司棒材廠在其中小型車間進行了生產試驗,通過將開軋溫度由1030~1060℃降低到1000~1030℃,在中、精軋之間增設長6m的輕穿水裝置,在微合金元素V含量減半的情況下,Φ28、Φ32mm鋼筋的平均屈服強度達459.85MPa,平均抗拉強度達605.83 MPa,平均伸長率達20.87%。

控軋冷軋工藝對不銹鋼性能影響的探討

控軋冷軋工藝對不銹鋼性能影響的探討

格式:pdf

大小:527KB

頁數: 2頁

評分: 4.3

針對控軋冷軋工藝影響不銹鋼性能方面的內容展開了探討,結合具體的研究實例,詳細闡述和分析了控軋冷軋工藝影響不銹鋼的顯微組織和力學性能,以期能為有關方面的工作提供有益的參考和借鑒。

1.一種二段控軋及軋后控冷生產螺紋鋼的工藝,其特征在于:包括精軋區二段控軋階段:S1軋件進行第一次冷卻控軋,控軋后軋件表面溫度為900~950℃;S2所述軋件進入依次設置的4架精軋機進行第一段精軋;S3所述軋件進行第二段冷卻控軋,控軋后軋件表面溫度為800~850℃;S4所述軋件進入依次設置的2架精軋機進行第二段精軋。

2.根據權利要求1所述的二段控軋及軋后控冷生產螺紋鋼的工藝,其特征在于:還包括精軋后分級水冷階段,所述的軋件經過第二段精軋后進行分級水冷,控制所述軋件進入冷床后表面的返熱溫度為750~800℃。

3.根據權利要求2所述的二段控軋及軋后控冷生產螺紋鋼的工藝,其特征在于:所述軋件微合金成分及含量為:碳0.21%,硅0.45%,錳1.25%,釩0.00%。

4.根據權利要求2所述的二段控軋及軋后控冷生產螺紋鋼的工藝,其特征在于:所述軋件微合金成分及含量為:碳0.21%,硅0.45%,錳1.35%,釩0.005%~0.015%。

5.根據權利要求1所述的二段控軋及軋后控冷生產螺紋鋼的工藝,其特征在于:所述的軋件經過第二段精軋后直接進入冷床,控制所述軋件進入冷床后表面的返熱溫度為800~850℃。

6.根據權利要求5所述的二段控軋及軋后控冷生產螺紋鋼的工藝,其特征在于:所述軋件的微合金成分及含量為:碳0.21%,硅0.45%,錳1.45%,釩0.01%~0.02%。

7.根據權利要求5所述的二段控軋及軋后控冷生產螺紋鋼的工藝,其特征在于:所述軋件的微合金成分及含量為:碳0.21%,硅0.45%,錳1.45%,釩0.02%~0.03%。

二段控軋及軋后控冷生產螺紋鋼的工藝專利目的

針對上述螺紋鋼生產過程中使用微合金較多的問題,《二段控軋及軋后控冷生產螺紋鋼的工藝》提供一種鋼坯中不添加或者少添加微合金元素的二段控軋及軋后控冷生產螺紋鋼的工藝。

二段控軋及軋后控冷生產螺紋鋼的工藝技術方案

《二段控軋及軋后控冷生產螺紋鋼的工藝》包括精軋區二段控軋階段:

S1軋件進行第一次冷卻控軋,控軋后軋件表面溫度為900~950℃;

S2所述軋件進入依次設置的4架精軋機進行第一段精軋;

S3所述軋件進行第二段冷卻控軋,控軋后軋件表面溫度為800~850℃;

S4所述軋件進入依次設置的2架精軋機進行第二段精軋。

進一步地,還包括精軋后分級水冷階段,所述的軋件經過第二段精軋后進行分級水冷,控制所述軋件進入冷床后表面的返熱溫度為750~800℃。

進一步地,所述軋件微合金成分及含量為:碳0.21%,硅0.45%,錳1.25%,釩0.00%。

進一步地,所述軋件微合金成分及含量為:碳0.21%,硅0.45%,錳1.35%,釩0.005%~0.015%。

進一步地,所述的軋件經過第二段精軋后直接進入冷床,控制所述軋件進入冷床后表面的返熱溫度為800~850℃。

進一步地,所述軋件的微合金成分及含量為:碳0.21%,硅0.45%,錳1.45%,釩0.01%~0.02%。

進一步地,所述軋件的微合金成分及含量為:碳0.21%,硅0.45%,錳1.45%,釩0.02%~0.03%。

二段控軋及軋后控冷生產螺紋鋼的工藝改善效果

《二段控軋及軋后控冷生產螺紋鋼的工藝》通過精軋區二段控制軋制,使鋼坯中不添加微合金元素或減少微合金元素的含量,穩定高效地生產HRB400(三級螺紋鋼)與HRB400E(三級抗震螺紋鋼),產品的各項性能指標滿足國家標準GB1499.2—2007《鋼筋混凝土用鋼第2部分熱軋帶肋鋼筋》對相應級別鋼筋的要求,使產品合格率達到99%以上,大幅度地降低生產成本,經濟效益非常顯著。

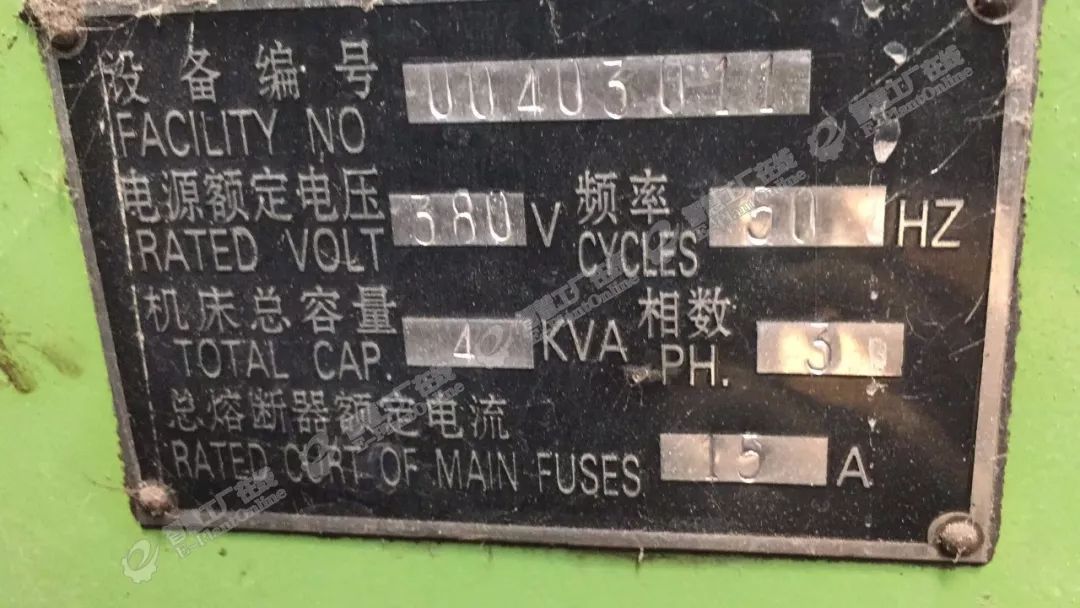

類型:閑置設備 |

||||

序號 |

品名 |

規格/型號 |

數量 |

單位 |

1 |

數控軋輥月牙槽銑床 |

XK9350D |

2 |

臺 |

2 |

數控軋輥月牙槽銑床 |

XK9350 |

1 |

臺 |

看貨日期:2018年7月3日-2018年7月6日 地點:山東 |

||||

聯系人: 崔經理 |

聯系電話: 15620886381 |

- 相關百科

- 相關知識

- 相關專欄

- 電動砂輪機

- 專業麥克風

- 氣泡圖

- 臺達機架式GES102R

- 郵遞迎春花

- 鋰離子電池生產配料基礎知識

- 小型卷揚機

- 科風PCMSMK-1000A RM機架式

- GB/T13306-2011標牌

- Rokcom 100對110型機架式配線架(ROK-110PT-100)

- 防盜報警主機

- Rokcom 200對110型機架式配線架(ROK-110PT-200)

- 電磁離合器

- 廣達標牌印務

- 焊接型吊點

- 歐亞瑪MP-1002機架式長延機

- 在項目成本控制中的實踐與探索工程項目成本管理系統

- 中國電工技術學會電力系統控制與保護專業委員會成立

- 正火對16Mn熱軋鋼板斷裂韌度J_(ⅠC)的影響

- 智能建筑電氣安裝中的質量控制

- 引水隧洞TBM開挖施工質量控制及問題處理對策

- 宜興抽水蓄能電站地下廠房巖壁梁混凝土溫控防裂技術

- 招標控制價的重要性與合理確定招標控制價的策略

- 在數控機床上通過監視主軸電機負荷實時監控刀具壽命

- 變頻控制多聯式空調系統

- 中低壓燃氣管道工程質量控制及常見問題處理教學提綱

- 政府財政投資工程項目全過程工程造價控制與管理措施

- 在樓宇自控系統設計中如何選擇最佳的電動調節閥口徑

- 中國大唐集團公司集控值班員考核試題庫安全綜合

- 改造ZJ19卷接機組電控系統

- 永磁同步電機-空調壓縮機系統的無傳感器過調制控制

- 招標合同簽訂履行中法律風險及其防控對策的幾點思考