PEU開發及測試系統主要功能

用于電動汽車電機控制器、充電機等核心模塊的軟件開發和HiL測試。 2100433B

PEU開發及測試系統造價信息

1.實時測試系統100uS 2.FPGA模型高速計算 3.MCU、B-OBC模型支持。

PEU開發及測試系統主要功能常見問題

-

駐波比測試;故障定位;電纜損耗測試;射頻功率測試;目前全球主要生產廠家:天津德力Deviser、日本安立

-

冷卻液的作用把點火產生的高溫通過水道傳遞到散熱器,再由風扇強制通風散熱,把水溫溫度始終控制在110度以內!

PEU開發及測試系統主要功能文獻

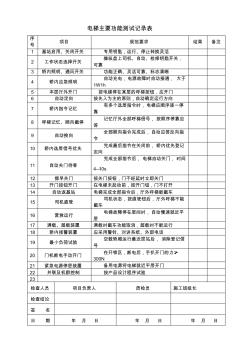

電梯主要功能測試記錄表

電梯主要功能測試記錄表

格式:pdf

大小:22KB

頁數: 1頁

評分: 4.8

電梯主要功能測試記錄表 序 號 項目 規范要求 結果 備注 1 基站啟用、關閉開關 專用鑰匙,運行、停止轉換靈活 2 工作狀態選擇開關 操縱盤上司機、自動、檢修鑰匙開關, 可靠 3 轎內照明、通風開關 功能正確、靈活可靠、標志清晰 4 轎內應急照明 自動充電,電源故障時自動接通, 大于 1W1h 5 本層廳外開門 按電梯停在某層的呼梯按鈕,應開門 6 自動定向 按先入為主的原則,自動確定運行方向 7 轎內指令記憶 有多個選層指令時,電梯應順序逐一停 靠 8 呼梯記憶、順向截停 記憶廳外全部呼梯信號,按順序停靠應 答 9 自動換向 全部順向指令完成后,自動應答反向指 令 10 轎內選層信號優先 完成最后指令在關閉前,轎內優先登記 定向 11 自動關門待客 完成全部指令后, 電梯自動關門,時間 4—10s 12 提早關門 按關門按鈕,門不經延時立即關門 13 開門按鈕開門 在電梯未起動前,

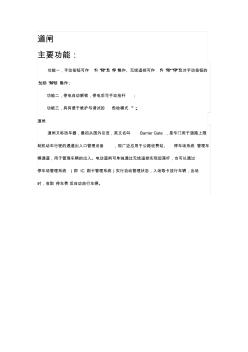

道閘主要功能

道閘主要功能

格式:pdf

大小:22KB

頁數: 1頁

評分: 4.5

道閘 主要功能: 功能一,手動按鈕可作 ‘升’‘降’及‘停’操作、無線遙控可作 ‘升’‘降’‘停’及對手動按鈕的 ‘加鎖’‘解鎖 ’操作 ; 功能二,停電自動解鎖,停電后可手動抬桿 ; 功能三,具有便于維護與調試的 ‘自檢模式 ’; 道閘 道閘又稱擋車器,最初從國外引進,英文名叫 Barrier Gate ,是專門用于道路上限 制機動車行駛的通道出入口管理設備 ,現廣泛應用于公路收費站、 停車場系統 管理車 輛通道,用于管理車輛的出入。電動道閘可單獨通過無線遙控實現起落桿,也可以通過 停車場管理系統 (即 IC 刷卡管理系統)實行自動管理狀態,入場取卡放行車輛,出場 時,收取 停車費 后自動放行車輛。

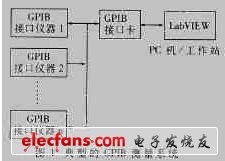

計算機技術和大規模集成電路技術的發展,促進了數字化儀器、智能化儀器的快速發展。與此同時,工程上也越來越希望將常用儀器設備與計算機連接起來組成一個由計算機控制的智能系統。而工程中常用儀器設備種類繁多、功能各異、獨立性強,一個系統往往需要多臺不同類型的儀器協同工作,應用一般串、 難以滿足要求。為此,人們從60年代就開始著手研究能夠將一系列儀器設備和計算機連成整體的接口系統。GPIB正是這樣的接口,它作為橋梁,把各種 儀器與計算機緊密地聯系起來,從此電子測量由獨立的、傳統的單臺儀器向組成大規模自動 的方向發展。GPIB的用途十分廣泛,現已廣泛用于計算機與計算機之間的通訊,以及對掃描儀、圖像記錄儀、數字存儲 、 儀等儀器的控制中。

1 系統組成及特點

典型的GPIB測量系統由PC機、卡和若干臺(最多14臺)GPIB儀器通過標準GPIB電纜連接而成,如圖1所示。系統具有以下四個顯著特點:

(1)GPIB接口編程方便,減輕了軟件設計負擔,可使用高級語言編程;

(2)提高了儀器設備的性能指標。利用計算機對帶有GPIB接口的儀器實現操作和控制,可實現各種自動標準、多次測量平均等要求,從而提高了測量精度;

(3)便于將多臺帶有GPIB接口的儀器組合起來,形成較大的自動測試系統,高效靈活地完成各種不同的測試任務,而且組建和拆散靈活,使用方便;

(4)便于擴展傳統儀器的功能。由于儀器與計算機相聯,因此可在計算機的控制下對測試數據進行更加靈活、方便的傳輸、處理、綜合、利用和顯示,使原來儀器采用硬件邏輯很難解決或無法解決的問題迎刃而解。

基于上述研究,利用GPIB接口卡和帶有GPIB接口的存儲示波器組成了測試系統,如圖2所示。

2 系統組態及功能

2.1 GPIB接口性能

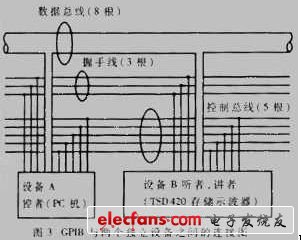

GPIB是一個數字化24腳(扁型接口插座)并行,其中16根線為TTL電平信號線,包括8根雙向數據線、5根控制線、3根握手線,另8根為地線和屏蔽線。GPIB使用8位并行、字節串行、異步通迅方式,所有字節通過總線順序傳送。

2.2系統連接方式

圖3所示為GPIB總線與兩個獨立設備之間的連接圖。系統采用NIAT-GPIB/INT接口卡,它是NI公司配備的符合VISA標準的GPIB接口,在平臺上,利用NI提供的GPIB接口驅動程序和TDS420存儲示波器的驅動程序即可對系統進行組態與編程控制。系統中每個設備(包括接口卡),須有一個0到30之間的GPIB地址。GPIB接口卡設置為地址0,儀器的GPIB地址從1 到30.GPIB由一個控者(PC機)控制總線,在總線上傳送儀器命令和數據,控者尋址一個講者,一個或多個聽者,數據串在總線上從講者向聽者傳送。 LabVIEW的GPIB軟件包自動處理尋址和其他的總線管理功能。

2.3 系統應用軟件結構

測試系統應用軟件分為三類:與GPIB設備通訊的子VI;信號采集與處理子VI;處理各層界面和實現多媒體技術的子VI.

在LabVIEW平臺上的GPIB編程有兩種方式,即傳統的GPIB方式和針對即插即用協議的VISA方式。本系統采用VISA方式編程。VISA是軟件結構體系的簡稱,它是在LabVIEW工作平臺上控制VXI、GPIB、RS-232以及其他種類儀器的單接口程序庫。采用了VISA標準,就可以不考慮時間及儀器I/O選擇項,驅動軟件可以相互兼容使用。大多數VISA功能模塊使用了VISA session參數,VISA session是每次程序操作過程的唯一邏輯標識符。它標識了與之通訊的設備名稱以及進行I/0操作必需的配置信息。

PC機通過AT-GPIB/INT接口卡與TDS420存儲示波器通訊的程序如圖4所示。PC 機通過GPIB接口卡給TDS420以命令,而TDS420又通過它把控者(PC機)要求的數據反饋給控者。通訊子VI包括VISA Open(打開通訊過程)、VISA Write(把數據串寫入指定設備)、VISA Read(從指定設備中讀入數據)、VISA Close(關閉由VISA session指定設備的通訊過程,釋放系統資源)等功能模塊,使用VISA功能模塊向指定設備(泰克TDS420數字存儲示波器GPIB接口)讀寫數據以實現通訊。

信號采集與處理及各層界面設計均在LabVIEW平臺上,利用其各種強有力的功能模塊可以快速靈活地實現各種功能。

2.4 測試系統功能

測試系統的具體功能如下:

(1)系統可直接讀取TDS420示波器的測量數據。TDS420示波器可進行十七項時域指標測量,主要包括信號周期、頻率、峰-峰值、幅值、均值、有效值、時延、正負脈沖寬度等等;

(2)實時數據采集。

本系統可同時對兩路隨機噪聲信號進行實時數據采集,并可根據信號頻率設置采樣頻率和采樣點數;

(3)利用LabVIEW的Advanced Analysis軟件庫進行信號的動態分析與處理。本系統利用其互相關分析模塊實現對兩路隨機信號的互相關分析, 從而找到時延τ,并確定固體表面速度:V=d/τ;

(4)在軟面板上輸出顯示信號的時域波形、互相關函數波形及信號的頻譜,同時實時給出固體表面速度V的測試結果。

測試系統運行界面如圖5所示。圖中通道1、2所示時域波形為經GPIB接口卡通訊的實測隨機相關信號波形;經互相關處理后的互相關函數波形如圖所示;圖中渡越時間測試值為TDS420存儲示波器實測兩時域信號的延時值(單位:ms)并回送給控者(PC 機);計算值則為在LabVIEW平臺上經計算后所得的兩時域信號間的延時值(單位:ms)。

基于LabVIEW平臺的測試系統有兩個顯著特點:(1)采用NIAT-GPIB/INT接口卡實現對TDS420示波器的控制,從而完成實時測試;(2)采用VISA標準編程。作為通用I/0標準,VISA具有與儀器硬件接口無關的特性,VISA資源管理層是應用與儀器之間的橋梁,所有對儀器的操作都需要它來管理,從而保證測試系統有條不紊地運作,控制器對儀器的訪問都通過指針實現,這種面向對象的技術使獨立的系統很容易擴展成分布式系統,以適應各種測試領域的要求。

原文鏈接:

內容簡介

《液壓及電控系統設計開發》結合實例,介紹了現代液壓及電控系統設計開發步驟與方法。全書共5章,第1章是概論。第2章介紹各類液壓設備技術方案的設計方法,主要是液壓傳動方式及液壓回路的選定,液壓元件的計算與選擇,以及液壓系統性能的驗算與檢驗。第3章介紹各類液壓元件集成塊設計方法及計算機輔助設計技術應用。第4章介紹各類液壓裝置電氣控制系統的設計開發方法,主要是各類液壓回路的PLC控制方式及設計,液壓系統的傳感器及設計應用,人機界面的設計應用。第5章介紹液壓及電控系統設計開發的要領、策略、技巧及注意事項。

編程飛針測試機比傳統的ICT系統更容易、更快捷。例如,對GenRad的GRPILOT系統,測試開發員將設計工程師的CAD數據轉換成可使用的文件,這個過程需要1-4個小時。然后該新的文件通過測試程序運行,產生一個 .IGE 和 .SPC 文件,再放入一個目錄。然后軟件運行在目錄內產生需要測試UUT的所有文件。短路的測試類型是從選項頁面內選擇。測試機在UUT上使用的參考點從CAD信息中選擇。UUT放在平臺上,固定。在軟件開發完成后,該程序被"擰進去",以保證選擇到盡可能最佳的測試位置。這時加入各種元件"保護"(元件測試隔離)。一個典型的1000個節點的UUT的測試開發所花的時間是 4-6 個小時。

在軟件開發和裝載完成以后,開始典型的飛針測試過程的測試調試。調試是測試開發員接下來的工作,需要用來獲得盡可能最佳的UUT測試覆蓋。在調試過程中,檢查每個元件的上下測試極限,確認探針的接觸位置和零件值。典型的1000個節點的UUT調試可能花 6-8小時。

飛針測試機的開發容易和調試周期短,使得UUT的測試程序開發對測試工程師的要求相當少。在接到CAD數據和UUT準備好測試之間這段短時間,允許制造過程的最大數量的靈活性。相反,傳統ICT的編程與夾具開發可能需要160小時和調試 16-40 小時。

- 相關百科

- 相關知識

- 相關專欄

- PF 1/85

- pf-kernel

- PFC

- PFC過程流程圖

- PFD

- PFEMA

- PFI磨

- PFI磨漿機

- pfr

- PG

- PGM

- pH傳感器

- PH值測試盒

- ph探頭

- PHILEXRC1001T

- Philippe Delorme

- 中國工程圖學學會成立工程與制造系統集成化分會

- 中國被動式太陽房及太陽能建筑市場監測及發展策略研

- 云計算技術在城市軌道交通運營指揮管理系統中的應用

- 多逆變器太陽能光伏并網發電系統的組群控制方法

- 智能建筑工程報警與電視監控系統前端設備的安裝施工

- 新型基于熱力學法的水泵效率數學模型及應用

- 招遠電視臺制作播出系統數字化改造工程的設計與實踐

- 全熱回收地源熱泵空調機組的系統及工程方案設計

- 正榮潤璟諸樓及A區地下室抗浮錨桿工程竣工驗收報告

- 支持群體設計的工程數據庫管理系統的結構及實現

- 引入PPP模式的高標準農田建設及財政支持體系創新

- 中國民宿消費市場格局分析及十三五發展環境分析報告

- 云計算對企業信息化系統建設和運營的影響分析和改進

- 智能建筑工程設計中的機電設備集成配置系統總體設計

- 中國焊接學會堆焊及表面工程專委會

- 智能電力監控管理系統在某飛機維修公司工程中的應用