氰化法提金工藝概述

用氰化物作為浸出液提取黃金的工藝稱為氰化法提金,是現代從礦石或精礦中提取金的主要方法。

氰化法提金工藝造價信息

氰化法提金工藝包括:氰化浸出、浸出礦漿的洗滌過濾、氰化液或氰化礦漿中金的提取和成品的冶煉等幾個基本工序。

我國黃金礦山現有氰化廠基本采用兩類提金工藝流程,一類是以濃密機進行連續逆流洗滌,用鋅粉置換沉淀回收金的所謂常規氰化法提金工藝流程(CCD法和CCF法);另一類則是無須過濾洗滌,采用活性炭直接從氰化礦漿中吸附回收金的無過濾氰化炭漿工藝流程(CIP法和CIL法)。

常規氰化法提金工藝按處理物料的不同又分兩種:一種是處理浮選金精礦或處理混汞、重選尾礦的氰化廠。另一種是處理泥質氧化礦石,采用全泥攪拌氰化的提金廠。

氰化法提金工藝概述常見問題

-

1.古建筑貼金操作程序 刷金膠油→貼金→扣油→罩油 操作要點 1.1 刷金膠油:金膠油是由濃光油加酌量"糊粉&quo...

-

理論上化金工藝效果更好。

-

鈑金加工是鈑金技術人員需要掌握的關鍵技術,也是鈑金制品成形的重要工序。它既包括傳統的切割下料、沖裁加工、彎壓成形等方法及工藝參數,又包括各種冷沖壓模具結構及工藝參數、各種設備工作原理及操作方法,還包括...

礦漿預處理

金礦氰化浸出礦漿中除含有金屬硫化礦物黃鐵礦、磁黃鐵礦、黃銅礦和閃鋅礦外,還含有一定量的Fe2+、Cu2+、Zn2+、S2-、Fe3+等離子,在氰化浸出過程中既消耗大量氰化物和溶解氧,又降低了氰化浸出效果。因此,在氰化浸出前需對礦漿進行預處理,設法消除其不利影響。

礦漿不進行堿預處理時的氰化浸出效果很差,經過堿預處理后氰化浸出效果大大提高,但堿預處理只要達到了一定程度后,處理時間的長短對浸出效果影響不明顯。這是因為,礦漿未預處理,其中的游離CN-最少,說明CN-被Fe2+、Zn2+、S2-等離子消耗,其中的Cu2+、Fe3+、Zn2+離子量也最低;預處理后,礦漿中的游離CN-相對較高,Cu2+、Fe3+、Zn2+離子則比未預處理高,說明預處理后的游離CN-消耗減少,其中的有害離子也未被CN-消耗。因此,在氰化浸出前進行堿性預處理可減少氰化物消耗,有助于提高金的氰化浸出率。例如煙臺鑫海礦山設計院創新研究的全泥氰化炭漿工藝處理金的方法,能有效避免有害離子對CN-的消耗,使金的回收率得到很大的提高。

礦漿pH值

氰化物在礦漿中發生水解反應,生成HCN,一部分從溶液中揮發出來造成氰化物損失及污染環境。氰化浸出時溶液必須保持一定的堿度,以防止氰化物的分解,但氰化溶液的堿度不能過高,否則會降低金的溶解速度

氰化浸出時間

隨著浸出時間的延長,金的浸出率提高,但到了一定程度后,再延長浸出時間,金的浸出率增加不多,因而氰化浸出時必須確保一定的時間,以保證金的有效浸出。

氰化物用量

氰化物濃度是決定金溶解速度的主要因素。因此,在氰化浸出時,礦漿中必須確保一定的游離CN-,保證金的氰化浸出。

助浸劑的使用

由于氰化法存在氰化物劇毒性,氰化浸出時間長、氰化物用量大等缺點,必須針對這些問題進行研究改進。而加入助浸劑可提高礦漿中的有效溶解氧,改善氰化浸出環境,提高浸出速度,縮短氰化浸出時間,降低氰化物用量。

為達氰化浸出的最優效果,助浸劑除了能增加礦漿中的"有效活性氧"含量外,一般還應具備如下功能:

(1)分散作用:利用分散作用,使礦漿得到充分分散,增加氰化物與金的有效接觸機會。

(2)除雜作用:利用除雜作用,消除或減弱礦漿中雜質對金礦浸出的不利影響,提高金的浸出效果。

(3)螯合作用:利用螯合作用,增加對金的溶出效果并消除影響金浸出的雜質元素。

1、在浸出過程中使用氧化劑(純氧或氧化物)并延伸出加氧炭浸工藝,如氧樹脂浸出等。使用輔助氧化劑的益處:一是有效提高金、銀浸出率;二是加快浸出速度、縮短浸出時間;三是降低氰化物消耗,減少硝酸鉛用量。我國廣西龍頭山金礦采用助浸工藝,使浸出率提高了4.31%。輔助氧化劑的應用已作為優化氰化工藝的最佳技術,在世界各地廣泛推廣。

2、采用氨-氰體系浸出銅金礦石,對金銅礦石、含銅精礦的氰化浸出,該技術將顯示出較強的生命力。

3、邊磨邊浸工藝能強化浸出效果。如最近山西地勘局216地質隊采用TW型塔式磨浸機對合砷難浸金精礦進行邊磨邊浸,處理量為30噸/日,在磨礦細度95%~98%-400目條件下,金浸出率提高了8%。若利用塔式磨浸機實行邊磨邊浸新工藝能在黃金礦山推廣應用,將是氰化提金工藝的一項重大革新。

氰化物溶解金,很不理想之處就是它有劇毒性。多少年以來,人們試圖采用其它毒性較小的浸出劑來取代它。有關這方面的研究,近年來已有了很大進展,被開發的浸出劑包括硫脲、氯氣、溴、碘、氮、硫代氰酸鹽、硫代硫酸鹽,而較具工業意義的還屬硫脲和溴。

氰化法提金工藝概述文獻

原礦固化焙燒提金工藝的改造及生產實踐

原礦固化焙燒提金工藝的改造及生產實踐

格式:pdf

大小:491KB

頁數: 4頁

評分: 4.7

對原礦固化焙燒提金工藝進行了系統改造,提高了砷、硫的固定率和金的回收率,降低了煤耗,節約了能源,解決了環境污染問題,提高了企業的經濟效益。本文對該工藝的系統改造過程進行了闡述和總結,共同行借鑒參考,對于推動該項新工藝在我國的應用具有現實意義。

假裝貼金工藝技法

假裝貼金工藝技法

格式:pdf

大小:491KB

頁數: 9頁

評分: 4.7

家裝貼金工藝技法 木器的貼金 一、清潔 首先必須用砂紙拋磨用木, 木膠,膠合板制成的框以清除所有薄木條或突出部分。 用涂木灰 泥填充所有孔或缺陷。 二、準備 1)、準備好灰泥膠并用一把刷子將其涂到框上。幾個小時后,待灰泥表面干燥時,必須用 砂紙再次拋磨并用彩色清漆涂蓋。 第一層清漆的顏色可以根據自己想要的效果而定: 黃色用 于貼較亮的金箔,土色用于古典效果,白色和灰色用于銀箔。 2)、在后續階段中涂在產品上作于底子的清漆層可以替代灰泥層。催化的聚脂清漆(用 40-50%的催化劑和 10-20%的聚氨脂稀釋的稀釋劑),可以用噴槍來噴涂。根據您所想要的 效果,它可以是不同的顏色。涂層工藝結束后,讓木器干燥約兩個小時。 三、拋磨 當準備工序完成后,應拋光灰泥或清漆的任何瑕疵或灰泥滴液。 四、上膠 現在,木器已準備好上膠, 我們使用的是白色水溶性貼金膠水。 用一把刷子均勻地涂在或噴 在要貼金的部分

建議提示:低品位原礦一般適合炭漿法,金精粉多采用鋅粉置換適合。

傳統的氰化法提金工藝主要包括浸出、洗滌、置換(沉淀)三個工序。

①浸出——礦石中固體金溶解于含氧的氰化物溶液中的過程。

②洗滌——為回收浸出后的含金溶液,用水洗滌礦粒表面以及礦粒之間的已溶金,以實現固液分離的過程。

③置換——用金屬鋅從含金溶液中使其還原、沉淀,回收金的過程。

20世紀以來,從氰化礦漿中回收金是先進行礦漿的洗滌,然后進行貴液的澄清、除氣。從澄清的貴液中沉淀金,一直沿用鋅置換法。20世紀60年代以來才發展起來的向礦漿中加入活性炭的“炭漿法”發展很快。隨著對離子交換劑應用的研究,采用離子交換樹脂從氰化液或氰化礦漿中吸附金的方法亦具有重要的實用價值。在氰化液的溶劑萃取提金方面也作過一些研究。當往氰化含金液中加人硫酸時,可用異戊醇來萃取金,萃取率隨硫酸濃度的升高而增加。如在2mol/L的硫酸液中進行萃取,還可使金與砷、鐵等雜質分離。使用氧代烷氧基磷酸酯從氰酸鹽堿性液中萃取金,萃取指標令人滿意;使用亞硫酸鈉反萃取也獲得了較好的結果等等。

1.氰化浸金

用含氧的氰化物溶液把礦石中的金溶解出來的過程叫氰化浸出。目前,無論從工藝、設備、管理或操作等方面都已日臻完善。如前所述,金在含有氧的氰化物溶液中的溶解,實質上是一個電化學腐蝕過程。

浸出過程中主要使用的藥劑是氰化物和保護堿兩種。

1)氰化物

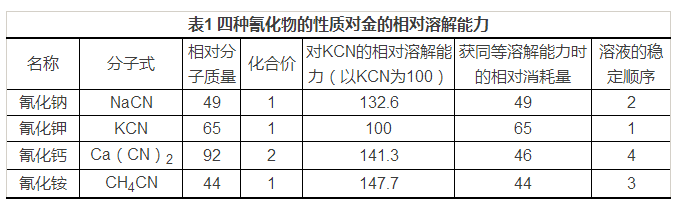

工業上用于氰化法浸出金的氰化物主要有氰化鉀(KCN)、氰化鈉(NaCN)、氰化鈣[Ca(CN)2]和氰化銨(NH4CN)四種。它們對金的相對溶解能力見表1。

在生產中常用的氰化物是氰化鈉,它是一種劇毒的白色粉末,商品氰化鈉一般壓制成球狀或塊狀。

工業上也有用氰熔體作為浸出藥劑的。它是將氰化鈣、食鹽和焦炭混合后在電爐中熔化而成的一種混合物。除了含40%~45%的Ca(CN)2和NaCN以外,還含有一些對氰化過程有害的雜質,如可溶性硫化物、碳以及一些不溶性雜質等。其特點是價格便宜,但用量大,約為氰化鈉的2~2.5倍。為了消除有害雜質的影響,使用氰熔體時應進行預先處理。處理方法是通入空氣強烈攪拌或往溶液中加入適量的鉛鹽。

在理論上,溶解1g Au只需消耗0.5g氰化鈉,但在實際生產中,氰化物的消耗值為理論量的20~200倍,甚至更高一些。消耗量的多少主要取決于礦石中能與氰化物起反應的其他成分的含量。

2)保護堿

保護堿主要是為了保持氰化物溶液的穩定性,減少氰化物的水解損失。使堿在氰化浸出中的加入保持在浸出槽或者是氰化原礦的磨礦過程中。當礦石成分復雜,含有一些諸如磁黃鐵礦之類對氰化過程有害的礦物時,保護堿在磨礦過程中加入,有利于這些有害礦物氧化或形成沉淀除去。

保護堿可以是氫氧化鉀和氫氧化鈉,但更常用的是價格便宜的石灰(氫氧化鈣)。如若處理含金碲礦這類需要強堿度的礦石時,還是用氫氧化鈉為好。

保護堿的加入量應當適量,一般維持礦漿的pH為10~11即可。此時,礦漿中CaO質量分數約為0.01%~0.02%。過低不利于防止氰化物水解,過高盡管能促使帶負電荷的硅泥絮凝,有利于礦漿沉淀和液體凈化,但對金的浸出速度有明顯的不利影響。

用石灰作保護堿時,最好以石灰乳的形式加入,有利于過程的控制。

2.固液分離

礦石經氰化浸出后,產出由含金溶液和尾礦組成的礦漿。為了使含金溶液與固體尾礦分離,需進行洗滌和過濾。通常使用的分離流程包括:氰化礦漿的濃縮、過濾,再用脫金貧液或水在過濾機上洗滌濾渣后將含金較低的固體,即尾礦廢棄或再處理,而將含金溶液用于金的置換沉淀。在固液分離時,要加入洗滌水,洗滌水一般用置換作業排放的貧液或清水。當處理的礦石中有害氰化的雜質較少時,可采用貧液全部返回到浸出作業的流程中,此時一般使用清水作為洗滌水,這樣既可提高洗滌效率,又可使氰化尾礦溶液中氰化鈉濃度降低,減少氰化鈉的損失,簡化污水處理作業。當處理的礦石中有害氰化的雜質較多時,貧液一般不返回浸出流程中去,而使用部分貧液作洗滌水;此時如使用清水作為洗滌水,雖然洗滌效率有所提高,但因貧液排放量增加,使貧液中金的損失量增大,降低了總置換率,增加氰化物消耗量,并使污水處理量和成本增高。

目前洗滌方法有多種,從礦漿中分離含金溶液和尾礦的洗滌方法有傾析洗滌法、過濾洗滌法和流態化洗滌法等。在生產實踐中,選擇什么樣的洗滌方法和洗滌設備,是關系到能否提高洗滌效率及降低生產成本的關鍵。

1)傾析洗滌法

傾析洗滌法廣泛使用于北美,它可以分為間歇傾析洗滌法和連續傾析洗滌法。

①間歇傾析洗滌法。間歇傾析洗滌法通常與間歇攪拌氰化配合使用。它的作業方法之一是氰化礦漿于澄清槽中澄清后,用帶有浮子的虹吸管抽出上層含金澄清液送置換回收金,余下的濃漿抽回攪拌浸出槽加NaCN稀溶液再次進行浸出。方法之二是將氰化礦漿給入濃密機中濃縮,溢流產出的含金溶液送置換金,濃密機中的濃漿抽至攪拌浸出槽加NaCN稀溶液再次進行浸出。然后將二次浸出的礦漿送澄清槽或濃密機再處理。如此反復幾次,直至洗液中含金達微量為止。

第二次浸出作業產出的含金溶液,通常含金較少,可用作下批原料的一次浸出用,第三次浸出液用作下批原料的二次浸出用,這些溶液經不斷使用,直至含金達規定濃度后送沉淀金。

濃密洗滌就是采用濃密機對浸出礦漿進行洗滌的過程,將浸出礦漿或待洗礦漿在給人濃密機的同時,用大量的洗水沖稀洗滌,固體顆粒在濃密機內自行沉降。濃縮后的礦漿耙到排礦口隨底流排走(或排到下臺濃密機再次洗滌),上部清液中的已溶金隨溢流進人金的沉淀工序而被回收,或作為上一級的洗滌水。

目前國內外氰化廠用于洗滌的濃密機種類較多,若按濃密機的層數可分為單層和多層;若按傳動方式又可分為中心傳動式和周邊傳動式。近年來,國內還引進和仿制了一種新型濃密機,即高效濃密機。無論脫水或洗滌,高效濃密機的效果都要比同規格的單層濃密機高出2~3倍。如果加絮凝劑之后,其效果要高出5倍以上。

無論選用什么類型的濃密機,只要用于洗滌,就很少用單層單臺,一般都是多臺單層串聯或多層濃密機組成的多級逆流洗滌。圖1就是一個由三臺單層濃密機組成的三級逆流洗滌的流程圖。

間歇傾析洗滌法由于作業過程時間長,所用溶液數量多,設備占地面積大等缺點,在工業上應用很少。

②連續傾析洗滌法。連續傾析洗滌法是國內外廣泛使用的方法之一。它是以礦漿和洗液呈逆向運動的原理進行的,在國外稱連續逆流傾析洗滌法(圖2)。此法是將礦漿和洗(貧)液從相對的方向供入濃密機中并對流進入一級濃密機,以實現礦漿的洗滌和固液分離。故濃密機是連續逆流傾析作業的主要設備。為此,國外已使用的最大濃縮機直徑達150~180m。使用的濃密機有單層的和多層的。我國日處理100t礦石的某選金廠三級單層濃密機連續逆流傾析洗滌流程及溶液平衡示于圖3中。

1 3 2 - 5 9 49 - 1 8 8 9(微信)

咨詢 | 開礦 | 選礦 | 設備 | 藥劑 | 化驗 | 培訓

24小時在線服務

致力于打造選礦行業領導品牌

- 相關百科

- 相關知識

- 相關專欄

- 時尚花卉的種植與管理

- 德通13-48-A型廚房抽油煙風機

- 建筑工程常見質量問題及處理200例

- 鋅基涂鍍

- 格構梁

- 地基處理方法

- 800型易拉罐粉碎機

- 南嶺植物名錄

- 條葉垂頭菊

- 沙子

- 提金工藝

- 蕨類植物圖譜-孢子體和原葉體

- 風機主軸

- 無機富鋅樹脂

- 常用電工線路選萃

- 鋅冶煉過程有價金屬的回收

- 招投標書—轉輪除濕機方案概述技術標商務標標書模板

- 招標師繼續教育-WTO政府采購協議(GPA)概述

- 張峰水庫2號倒虹預應力鋼筒混凝土管道安裝施工工藝

- 無機材料工藝學課程改革探索

- 整體式拋填側向爆破施工工藝在爆破擠淤施工中的應用

- 以浸沒式超濾膜為核心的短流程凈水工藝的應用與思考

- 在高校藝術設計專業開設民間藝術課程的教學實踐

- 振弦式鋼筋計在預應力管樁成樁過程中的安裝工藝

- 在中國演藝設備技術協會五屆三次常務理事會上的講話

- 在冰災搶修特殊條件下的OPGW和ADSS施工工藝

- 園林工程施工技術要求及效果驗收標準概述

- 供水及水處理系統土建工程概述

- 改進型BAF水處理及回用裝置節能工藝與投資效益分析

- 概述建筑機電安裝工程施工中相關技術資料

- 工藝場站及閥室地上管道及設備外防腐層材料技術規格書

- 工程陶瓷超精加工工藝參數對表面粗糙度影響實驗