胎架結構

胎架是一種金屬結構, 其組成形式有兩種:

(1)框架式結構的胎架: 即由型鋼和鋼板組合而成,見圖1。每檔肋距或間隔一檔肋距設置一塊胎板,由若干胎板組成一只胎架。從圖1中看出,為了使胎板與分段外板的接觸面積小而又能緊貼,并使分段在焊接時有自由收縮的可能,則胎板的曲面均做成凹凸鋸齒形。但這樣的胎板需要用整塊的鋼板割出,材料不經濟,修正曲面所花的時間也多,故都利用廢舊的邊角料,并在角鋼上面間隔排列小塊胎板(如圖2),以代替凹凸鋸齒形胎板,同時能起到鋸齒形胎板的作用,而且用料既省,修正曲面所花工時也較少。

(2)支柱式結構的胎架: 如圖3所示,支柱式結構的胎架用角鋼或管柱組成。 每檔肋位應豎角鋼的根數, 可根據結構情況而定。這種胎架的結構用料省,制造方便,但制造曲面較大的分段,線型較難保證。

胎架造價信息

胎架可分為專用胎架,通用胎架及專供焊接與翻身用的回轉胎架及搖擺胎架等多種。下面具體介紹他們的性能及用途。

胎架專用胎架

專用胎架僅適用于一分段。這種專用胎架(圖4中的a )有的用整料組成,較正規,胎架剛性強,堅固耐用,但制造時要求高,費材料,適用于軍品或成批的產品。圖4中的b 是利用廢舊型材和邊角料制成框架式的簡易胎架。 圖4中的c 是用廢舊型材或管柱組成支柱式的簡易胎架。這兩種胎架的特點是在保證一定的剛度的餓基礎上, 結構簡單, 制造修改方便, 成本低,對于單件生產的船舶均較適用。

胎架通用胎架

通用胎架對各種分段的適用性強,使用面也廣,其形式較多,下面僅介紹兩種。

(1) 框架式通用胎架:由框架與活絡胎板所組成,見圖5。這種框架根據特定船型選擇四種角度,即30°、60°、40°、50°,其中30°與60°、40°與50°是做在一框圖架上的。 角度框架的斜向角鐵上開有螺孔,供連接胎板及調節胎板高低用。

(2) 支柱式通用胎架:由許多可根可調節高度的支柱所組成。胎架線型不需要用樣板劃線,而是直接以坐標型值定出。支柱由內外兩根不同口徑的管子套接而成,在內外管上個按不同間距鉆有數排銷孔,以便按胎架型值調節支柱的高度后,用銷軸插入相應的銷孔中加以固定(圖6)。這種胎架在每裝一只不同分段時,須將胎架支柱按分段型值調整一次。隨著電子技術的應用于造船工業,使胎架的支柱能自動調整,即各支柱的高度值是用數學放樣秘得的型值,制成紙帶,通過數控裝置來調整。支柱的高低可用油壓千斤頂或螺旋千斤頂進行傳動調節。通用胎架具有較高的經濟性,很有發展前途。

船體用的胎架,是在船體制造時作為分段外模用。 它是根據放樣臺中的船體肋骨線型,按所要裝配的分段外形復制而成。船體外形多數帶有曲型, 胎架既可保證這些曲型分段的線型符合設計要求, 又能改善裝焊條件和擴大自動、半自動焊的使用范圍。對于中下型船舶,胎架是船體建造中的一種主要工藝設備。

采用胎架制造分段能保證船體線型的光順,應胎板的線型與分段外板的線型一致,裝配時只需將外板緊貼在胎板上,就能得到正確的線型。在分段裝配時,有胎架作依據,拼板焊接后變形較小,在安裝骨架時方便正確,從而可改善施工條件,提高裝配質量。另外,由于胎架制造時可選取合理的基面,使分段焊縫的坡度最小,從而能充分利用自動焊及半自動焊,提高了焊接質量,加快了建造進度。

胎架結構常見問題

-

鋼結構制作時的胎架與胎膜是不是一個概念? 鋼結構制作時的胎架與胎膜是一個概念.

-

鋼架結構不是網架結構,這是兩種不同的結構:1、鋼架結構結構是主要由鋼制材料組成的結構,是主要的建筑結構類型之一。結構主要由型鋼和鋼板等制成的鋼梁、鋼柱、鋼桁架等構件組成,各構件或部件之間通常采用焊縫、...

-

可以。加在一起套網架的定額。

胎架破壞形式分析

大量工程實踐表明,胎架的破壞主要是立桿失穩導致腳手架坍塌,包括整體失穩和局部失穩。整體失穩破壞時,立柱與水平桿組成的空間框架結構順慣性矩較小的弱軸平面內呈大波鼓曲現象,各排立柱的鼓曲方向一致,失穩曲線的半波長度大于步距。局部失穩破壞時,立柱在步距之間發生小波鼓曲,鼓曲方向可能在立柱與水平桿組成的2個方向的豎向平面內,也可能沿任意方向,失穩曲線的半波長度接近等于步距。

從胎架構造形式分析,當以相等的步距、柱距、排距搭設時,立柱的局部承載力高于整體承載力,但胎架的長寬比較為接近,平面接近于正方形而不是長條形時,二者承載力值應相差不多。當胎架搭設時步距、柱距有變化,局部的腳手架較稀疏時,立柱受荷不均則容易發生局部失穩破壞。

從受力狀態分析,胎架主要承受鋼桁架等結構的自重,結構往往通過千斤頂、枕木等傳力給胎架,此時胎架的受力面積較小,荷載傳遞集中在局部,而其他作為施工操作面的地方荷載相對較小,胎架整體受力不均勻,易發生局部失穩破壞的情況,因此施工中應盡量加大荷載傳遞至胎架的接觸面積。

無論哪種破壞,胎架的承載能力主要由立桿決定,立桿的承載能力由其整體或局部失穩時的臨界荷載決定。

胎架計算的特殊性

胎架是由水平桿、立桿組成的多層多跨框架結構,立桿穩定計算問題,實際上是一個節點為半剛性的空間框架穩定計算問題,但和一般的框架相比其特殊點是:

(1)構架的不嚴格性。胎架的構造型式、尺寸參數和桿件設置常隨應用對象和施工要求的不同而變化,有時需要局部改變桿件設置:它的搭設也不像工程結構那樣嚴格地按照設計圖紙施工,在搭設中又常常由于各種原因,例如施工人員認識不足、要求不嚴,架設材料供應不足,操作工人的經驗和主觀意見等而改變構架參數,例如整架或局部地改變構件尺寸、隨意減少桿件等。而基礎和立桿支墊不好和立桿偏斜過大的情況較為普遍地存在。這些情況的存在,都將導致腳手架的設計計算依據與施工的實際情況不符,甚至差別顯著。

(2)節點性能的差異性。連接桿件的扣件節點,在荷載作用下具有相當的抗轉動能力,是一種半剛性節點。其剛性與扣件的質量和擰緊程度密切相關,也直接影響到胎架的結構剛度。在一定扭力矩范圍內(<50 N·m),扭力矩愈大則腳手架節點剛性愈強,承載能力也可相應得到提高,試驗證明,扣件螺栓擰緊扭力矩達40~50N·m時,腳手架節點才具有必要的和穩定的抗轉動剛度。

(3)結構和材料缺陷的難控性。腳手材料是周轉使用工具,在反復搭設、使用、拆除、運輸和存放的過程中,會使其桿配件產生程度不同的損傷,如銹蝕、彎曲變形、連接件裂紋、螺栓滑扣等,難以嚴格控制和消除上述這些初始缺陷和使用過程中出現的變化。

(4)荷載的變異性。胎架的結構靜載和施工活荷載分布情況的變化較大,局部荷載集中和受力偏心較大的情況較為普遍,不容易嚴格掌握和控制 。

胎架結構文獻

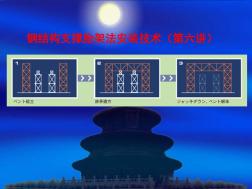

胎架方案

胎架方案

格式:pdf

大小:18.9MB

頁數: 9頁

評分: 4.7

北京城建精工鋼結構工程有限公司 胎架專項施工方案 第 1 頁 目 錄 一、 編制依據 ............................................................. 1 二、 工程概況 ............................................................. 1 2.1 結構形式概況 ............................................... 1 2.2 工程難點及解決方案 ......................................... 2 三、 施工安排 ............................................................. 2 3.1 質量目標 ..................

主創人:質量管理部 頡鋒博

一、項目問題

側置備胎架支架總成在檢驗過程中,同軸度檢測需要上檢測平臺,然后對基準進行找正,再用高度規進行計算測量,測量過程費時、費力,檢驗效率低。

二、改善思路及創新

根據同軸度公差及裝配要求,設計制作縱向和橫向連接同軸度檢測工作,并驗證合格。

三、改善效果

通過使用同軸度檢測工裝使用,大大節省了檢驗時間,并且提高了檢驗工作效率,也能加大抽檢比例的實施。

稿件來源:德仕公司 采供部

1.《上塔柱鋼筋節段的組拼方法》其特征在于,其包括以下步驟:

(1)搭設互相獨立的拼裝胎架(Ⅰ)和拼裝胎架(Ⅱ),并且預拼裝由一個鋼錨梁和一對鋼牛腿組成的組合結構;

(2)在所述拼裝胎架(Ⅰ)中拼裝位于底層的基準鋼筋節段;

(3)在所述拼裝胎架(Ⅰ)中在拼裝好的所述基準鋼筋節段上拼裝上層鋼筋節段;

(4)把所述拼裝胎架(Ⅰ)上的上層鋼筋節段遷移至所述拼裝胎架(Ⅱ),并且作為拼裝胎架(Ⅱ)中位于底層的基準節段,然后將所述拼裝胎架(Ⅰ)中的基準鋼筋節段起吊移出所述拼裝胎架(Ⅰ);

(5)在所述拼裝胎架(Ⅱ)中的基準鋼筋節段上拼裝該拼裝胎架(Ⅱ)的上層鋼筋節段;

(6)把所述拼裝胎架(Ⅱ)中的上層鋼筋節段遷移至拼裝胎架(Ⅰ),并且作為拼裝胎架(Ⅰ)中位于底層的基準鋼筋節段,然后將所述拼裝胎架(Ⅱ)上的基準鋼筋節段起吊移出所述拼裝胎架(Ⅱ);

(7)依次重復執行上述步驟(3)~(6),直至完成所有鋼筋節段的組拼;

其中,所有所述鋼筋節段包含所述組合結構。

2.如權利要求1所述的上塔柱鋼筋節段的組拼方法,其特征在于:所述拼裝胎架(Ⅰ)和拼裝胎架(Ⅱ)分別包括承重結構和豎立在該承重結構上的定位結構;所述定位結構包括布置在中央位置的由鋼支墩制成的內支架和布 置在該內支架四周的由鋼管制成的外支架。

3.如權利要求2所述的上塔柱鋼筋節段的組拼方法,其特征在于:所述拼裝胎架(Ⅰ)中位于底層的基準鋼筋節段、所述拼裝胎架(Ⅰ)中的上層鋼筋節段及所述拼裝胎架(Ⅱ)的上層鋼筋節段的拼裝步驟為:(a)在相應的拼裝胎架(Ⅰ)或拼裝胎架(Ⅱ)上依次疊放相應鋼筋節段的第一層鋼支墩、第一層組合結構、第二層鋼支墩和第二層組合結構;(b)搭設包圍所述兩層組合結構的勁性骨架;及(c)以所述勁性骨架為模版焊接該相應鋼筋節段的鋼筋。

4.如權利要求2或3所述的上塔柱鋼筋節段的組拼方法,其特征在于:所述鋼支墩的頂端設有千斤頂。

5.如權利要求3所述的上塔柱鋼筋節段的組拼方法,其特征在于,步驟(4)和(6)中,所述底層或上層鋼筋節段遷移時將其拆分為兩個部分:包含所述勁性骨架、鋼筋和第二層組合結構的第一部分,以及包含第一層組合結構的第二部分。

6.如權利要求3所述的上塔柱鋼筋節段的組拼方法,其特征在于:所述第二層組合結構中的鋼錨梁替換為與該鋼錨梁外輪廓尺寸相同的鋼桁架。

7.如權利要求6所述的上塔柱鋼筋節段的組拼方法,其特征在于:所述鋼桁架與第一層組合結構中的鋼錨梁以角鋼相連接。

8.如權利要求7所述的上塔柱鋼筋節段的組拼方法,其特征在于,步驟(4)和(6)中,所述底層或上層鋼筋節段遷移時將其拆分為兩個部分:包含所述勁性骨架、鋼筋、第二層組合結構和第一層組合結構的鋼牛腿的第一部分,以及包含第一層組合結構的鋼錨梁的第二部分。

9.如權利要求5或8所述的上塔柱鋼筋節段的組拼方法,其特征在于,所述底層或上層鋼筋節段的第一部分和第二部分分別設有起吊結構,所述第一部分的起吊結構分別布置在所述勁性骨架的頂端的四角和所述鋼錨梁或鋼桁架頂端的框架結構上;所述第二部分的起吊結構布置在其鋼錨梁的框架結構上。

10.如權利要求9所述的上塔柱鋼筋節段的組拼方法,其特征在于:步驟(4)和(6)中,所述基準鋼筋節段起吊移出拼裝胎架(Ⅰ)或(Ⅱ)后,還包括將該基準鋼筋節段在索塔進行拼接安裝的步驟。

11.如權利要求10所述的上塔柱鋼筋節段的組拼方法,其特征在于:所述基準鋼筋節段在索塔進行拼接安裝時,還包括將所述鋼桁架替換為鋼錨梁的步驟。

實施例一

拼裝胎架的結構

參考圖2和圖3,為方便施工作業,將拼裝胎架Ⅰ和拼裝胎架Ⅱ搭設為一整體結構,兩者共用一個承重的平臺,其中,拼裝胎架Ⅰ和拼裝胎架Ⅱ結構相同,每個拼裝胎架包括承重結構11、鋪設在該承重結構11上的承重平臺12和豎立在該承重平臺12上的定位結構13;所述定位結構13包括布置在相應拼裝胎架的中央位置的內支架和布置在所述內支架四周的外支架131。如圖4所示,鋼筋節段在所述外支架131包圍的空間內進行拼裝;該實施例中的所述內支架由鋼支墩制成,該鋼支墩隨著鋼筋節段的拼裝而逐層疊加設置,因此,該拼裝胎架Ⅰ和Ⅱ處于備用狀態時,其內支架部分尚未安裝(如圖2和圖3所示)。

實施例二

上塔柱鋼筋節段的組拼過程

如圖1所示的斜拉橋索塔的上塔柱05包含用于錨固斜拉索的鋼錨梁和鋼牛腿結構,因此,該上塔柱05的澆筑需要同時考慮鋼錨梁和鋼牛腿的安裝。

參考圖5A~5D,利用所述拼裝胎架Ⅰ和拼裝胎架Ⅱ,該發明的上塔柱鋼筋節段的組拼方法的具體流程如下:

(1)搭設拼裝胎架Ⅰ和拼裝胎架Ⅱ;預拼裝由一個鋼錨梁211和一對鋼牛腿212組成的組合結構。

根據施工場地的地面情況,適當調整所述承重結構11的結構,以保證所述定位結構13保持水平狀態。在鋼筋節段的拼裝工序的準備階段,所述拼裝胎架Ⅰ和Ⅱ的內支架位置留空(如圖2和圖3所示)。

該領域技術人員知曉,排列在索塔上塔柱05上的若干個由一個鋼錨梁211和一對鋼牛腿212組成的組合結構21用于錨固整座斜拉橋的斜拉索(如圖5A所示);在一般的施工流程中,會將所述組合結構21進行預拼裝,以提高施工效率及安裝精度。

(2)在所述拼裝胎架Ⅰ上拼裝第一鋼筋節段2A。

所述第一鋼筋節段2A的拼裝步驟具體為:

(2.1)在所述拼裝胎架Ⅰ的承重平臺12上,根據所述組合結構21的尺寸,設置第一層鋼支墩132a(作為承重平臺12上的最底層的鋼支墩);該第一層鋼支墩132a的布置位置需要考慮到在鋼筋節段拼裝的過程中所述第一鋼筋節段2A和第二鋼筋節段2B的重量;

(2.2)在所述第一層鋼支墩132a的上方,設置第一層組合結構21a(如圖5A所示);

(2.3)在所述第一層組合結構21a的上方,依次疊加第二層鋼支墩132b和第二層組合結構21b,其中,所述第二層鋼支墩132b的頂端設有用于調節第二層組合結構21b水平位置的千斤頂1321;

(2.4)在所述兩層鋼支墩和兩層組合結構的四周搭設該第一鋼筋節段2A的第一勁性骨架22a,將所述第一勁性骨架22a與第一層組合結構21a及第二層組合結構21b進行臨時固定;

(2.5)以所述搭設好的第一勁性骨架22a為模版,在該第一勁性骨架22a的內表面和外表面焊接該第一鋼筋節段2A的鋼筋,以形成第一鋼筋籠23a。

(3)在所述拼裝胎架Ⅰ上以所拼裝好的所述第一鋼筋節段2A為基準節段,在該基準節段上拼裝第二鋼筋節段2B。

所述第二層鋼筋節段2B的拼裝步驟和第一鋼筋節段2A的相似:首先,在所述第一鋼筋節段2A的第二層組合結構21b的上方,依次疊加第三層鋼支墩132c、第三層組合結構21c、第四層鋼支墩132d以及第四層組合結構21d(如圖5B所示);然后,搭設包圍所述兩層鋼支墩和兩層組合結構的第二勁性骨架22b;最后,以所述搭設好的第二勁性骨架22b為模版,在該第二勁性骨架22b的內表面和外表面焊接該第二鋼筋節段2B的鋼筋,以形成第二鋼筋籠23b(如圖5C所示)。

(4)將拼裝好的第二鋼筋節段2B從所述第一鋼筋節段2A上拆除。

考慮到起吊的重量,所述第二鋼筋節段2B將拆分成兩部分,其中,第一部分包含第二勁性骨架22b、第二鋼筋籠23b和第四層組合結構21d,第二部分包含第三層組合結構21c(如圖5D所示)。

(5)將從所述第一鋼筋節段2A上拆除后的第二鋼筋節段2B吊裝至所述拼裝胎架Ⅱ。

為了便于所述第二鋼筋節段2B拆卸后的兩個部分可以通過起吊裝置進行移動,所述第一部分和第二部分分別設有起吊結構。參考圖6,所述第一部分的起吊結構24布置在所述第二勁性骨架22b的頂端的四角,以及對稱布置在所述第四層組合結構21d的鋼錨梁211的框架結構上,即至少設置四個起吊結構24;所述第二部分由于只包含所述第三層組合結構21c,因此起吊結構直接布置在該第三層組合結構21c的鋼錨梁211的框架結構上。

(6)將所述第一鋼筋節段2A起吊移出所述拼裝胎架Ⅰ。

所述第一鋼筋節段2A參照前述的拆分方式將其拆分為兩部分,依次起吊移出所述拼裝胎架Ⅰ。進一步地,起吊移出所述拼裝胎架Ⅰ的第一鋼筋節段2A被繼續起吊至索塔進行拼裝工序。

(7)在所述拼裝胎架Ⅱ上以所述第二鋼筋節段2B為基準節段拼裝下一個鋼筋節段。

所述第二鋼筋節段2B的第一部分和第二部分依次起吊移出所述拼裝胎架Ⅰ后,還需要將該兩部分在拼裝胎架Ⅱ上重新組裝,以形成完整的第二鋼筋節段2B,由此已經做好作為基準節段的準備;根據所述步驟(3)敘述的方法拼裝下一個鋼筋節段。

(8)依次重復執行上述步驟(4)~(7),直至完成所有鋼筋節段的組拼。

實施例三

上塔柱鋼筋節段的組拼過程(使用鋼桁架)

參考圖7~11,該實施例與實施例二所描述的上塔柱鋼筋節段的組拼步驟的不同之處在于:所述第二層組合結構21b和第四層組合結構21d的鋼錨梁211替換為與該鋼錨梁211外輪廓尺寸相同的鋼桁架213,即將組合結構21替換為鋼桁架型組合結構21’。

如圖7~9所示,以第一鋼筋節段2A為例,所述鋼桁架213替代了原來第二層組合結構21b的鋼錨梁211。如圖7所示,該鋼桁架213一方面減輕了該第一鋼筋節段2A的整理重量,另一方面為所述第二層組合結構21b的鋼牛腿212提供定位場所。該鋼桁架213安裝時,還需要設置與下方的第一層組合結構21a相配合的輔助定位結構,包括連接該鋼桁架213與第一層組合結構21a的鋼錨梁211的角鋼214,以及填塞在所述角鋼214和鋼錨梁211之間的間隙內的枕木215(參見圖9)。

進一步地,利用所述鋼桁架213的上塔柱鋼筋節段的組拼方法的具體流程如下:

(1)搭設拼裝胎架Ⅰ和拼裝胎架Ⅱ;預拼裝兩種組合結構:由一個鋼錨梁211和一對鋼牛腿212組成的組合結構21;由一個鋼桁架213和一對鋼牛腿212組成的組合結構21’。

(2)在所述拼裝胎架Ⅰ上拼裝第一鋼筋節段2A。

所述第一鋼筋節段2A的拼裝步驟具體為:

(2.1)在所述拼裝胎架Ⅰ的承重平臺12上,參照實施例二所述的方法,依次疊加第一層鋼支墩132a、第一層組合結構21a、第二層鋼支墩132b和第二層組合結構21b,其中,所述第一層組合結構為所述組合結構21,所述第二層組合結構為所述組合結構21’;

(2.2)在所述兩層鋼支墩和兩層組合結構的四周搭設該第一鋼筋節段2A的第一勁性骨架22a,所述第一勁性骨架22a與第一層組合結構21a及第二層組合結構21b進行臨時固定;

(2.3)以所述搭設好的第一勁性骨架22a為模版,在該第一勁性骨架22a的內表面和外表面焊接該第一鋼筋節段2A的鋼筋,以形成第一鋼筋籠23a。

(3)在所述拼裝胎架Ⅰ上以所拼裝好的述第一鋼筋節段2A為基準節段,在該基準節段上拼裝第二鋼筋節段2B。

所述第二層鋼筋節段2B的拼裝步驟和第一鋼筋節段2A的相同,所述第二層鋼筋節段2B包括第三層鋼支墩132c、第三層組合結構21c、第四層鋼支墩132d以及第四層組合結構21d,還包括搭設在所述兩層鋼支墩和兩層組合結構四周的第二勁性骨架22b,以及以所述搭設好的第二勁性骨架22b為模版形成第二鋼筋籠23b(如圖10所示)。

(4)將拼裝好的第二鋼筋節段2B從所述第一鋼筋節段2A上拆除。

考慮到起吊的重量,所述采用了鋼桁架213的第二鋼筋節段2B也拆分成兩部分:第一部分包含第二勁性骨架22b、第二鋼筋籠23b、第四層組合結構21d和第三層組合結構21c的鋼牛腿212,第二部分包含第三層組合結構21c的鋼錨梁211(如圖11所示)。

(5)將從所述第一鋼筋節段2A上拆除后的第二鋼筋節段2B吊裝至所述拼裝胎架Ⅱ。

(6)將所述第一鋼筋節段2A起吊移出所述拼裝胎架Ⅰ。

所述第一鋼筋節段2A參照前述第二鋼筋節段2B的拆分方式將其拆分為兩部分,依次起吊移出所述拼裝胎架Ⅰ。進一步地,起吊移出所述拼裝胎架Ⅰ的第一鋼筋節段2A被繼續起吊至索塔進行拼裝工序。再進一步地,所述第一鋼筋節段2A在索塔上拼裝時,還包括將所述鋼桁架213替換為鋼錨梁211的步驟。

(7)在所述拼裝胎架Ⅱ上以所述第二鋼筋節段2B為基準節段拼裝下一個鋼筋節段。

(8)依次重復執行上述步驟(4)~(7),直至完成所有鋼筋節段的組拼。

實施例四

工效分析對比

在使用該發明的上塔柱鋼筋節段的組拼方法的索塔段,與常規施工工藝相比較,該發明的方法的施工工期明顯縮短。具體時間表如下:

一、常規施工工藝進行索塔單一節段的施工工效分析

| 序號 |

鋼筋型號 |

數量 |

施工時間 |

備注 |

| 1 |

C32主筋 |

1328根 |

24小時 |

外圈雙肢C32 |

| 2 |

C25箍筋(外層) |

60根 |

32小時 |

240個焊接接頭,25厘米/接頭 |

| 3 |

C20箍筋(中間層) |

60根 |

28小時 |

240個焊接接頭,25厘米/接頭 |

| 4 |

C20鉤筋 |

240根 |

12小時 |

/ |

| 5 |

C16鉤筋及倒角筋 |

1080根 |

24小時 |

/ |

| 合計 |

120小時 |

5天 |

||

二、該發明的工藝進行索塔單一節段的施工工效分析

| 序號 |

施工內容 |

施工時間(小時) |

備注 |

| 1 |

鋼筋節段預拼 |

0 |

不占用時間 |

| 2 |

鋼筋和勁性骨架整體吊裝、對接、鋼錨梁定位 |

36 |

一半主筋 |

| 3 |

安裝剩余一半主筋 |

20 |

/ |

| 4 |

安裝剩余箍筋 |

16 |

/ |

| 5 |

安裝剩余鉤筋 |

12 |

/ |

| 合計 |

84 |

3.5天 |

|

綜上所述,該發明的上塔柱鋼筋節段的組拼方法有效提高索塔安裝的施工效率、也有效提高了施工質量,同時保證了施工安全。

- 相關百科

- 相關知識

- 相關專欄

- 胖子膩子

- 勝亞

- 勝利油田正大工程開發設計有限公司

- 勝利油田科安建筑裝飾工程有限責任公司

- 勝利油田管道控股有限公司

- 勝利油田勝利工程水文地質勘察有限責任公司

- 勝利油田勝大園林工程有限公司

- 勝利油田豪威科工貿有限責任公司

- 勝利油田金色河口新型材料有限公司

- 勝隆塑膠五金模具(河源)有限公司

- 胡枝子群體HZ-1

- 胡桃楸家系1號

- 胡桃楸家系2

- 胡桃楸家系BD3

- 胡桃楸家系D1

- 胡桃楸家系D3

- 分形DGS單元結構設計及其在微帶電路中的應用

- 支持群體設計的工程數據庫管理系統的結構及實現

- 園林綠化技術資料鋼結構油漆分項工程質量檢驗評定表

- 在8度地震區建造低層純鋼框架結構住宅的可行性分析

- 展廳A1屋面鋼結構工料機表【XX會展綜合體項目】

- 引黃濟臨供水工程一級泵站圓形筒體支護結構計算分析

- 原結構面因存在高低不平或坡度而進行找平鋪設的基層

- 張力膜結構的設計與分析——某商業中心屋頂風雨操場

- 智能材料系統與結構工程構造安全監控

- 中博會展中心C1區鋼結構屋面大型主桁架的施工技術

- 異形柱框架及短肢墻抗震節點構造的施工質量保證措施

- 優選第五章廠房大門特征門木結構工程建筑工程概預算

- 中、小跨徑鋼筋混凝土拱橋現澆支架(拱架)設計指南

- 中國對美國出口的商品結構、比較優勢及其穩定性分析

- 整體平移后六層磚混結構住宅樓整體提升的施工與監測

- 永嘉碧桂園翡翠郡附著式升降腳手架安全專項施工方案