硬鋼力學(xué)性能

硬鋼(熱處理鋼筋及高強(qiáng)鋼絲)強(qiáng)度高,但塑性差,脆性大。從加載到突然拉斷,基本上不存在屈服階段(流幅)。屬脆性破壞。

鋼絲、鋼絞線屬于硬鋼。硬鋼和軟鋼根據(jù)它們是否存在屈服點(diǎn)劃分的,由于硬鋼無明顯屈服點(diǎn),塑性較軟鋼差,所以其控制應(yīng)力系數(shù)較軟鋼低。2100433B

硬鋼造價(jià)信息

硬鋼和軟鋼根據(jù)它們是否存在屈服點(diǎn)劃分的,由于硬鋼無明顯屈服點(diǎn),塑性較軟鋼差,所以其控制應(yīng)力系數(shù)較軟鋼低。

軟鋼、硬鋼的區(qū)別就是以C含量而定:

C含量0.15%以下---極軟鋼

含量0.81~1.30%---極硬鋼

事實(shí)上鋼除了含碳(C)之外,還混有硅(Si)、錳(Mn)、磷(P)、硫(S),這些元素與碳(C)合稱為鋼的五元素,鋼的化學(xué)成分檢查時(shí),首先都以五元素作分析。五元素對(duì)鋼的物理性能的作用效果如下:

碳(C):鋼中不可少的重要元素,能增加鋼的硬度、強(qiáng)度;

硅(Si)能增加強(qiáng)度、硬度;

錳(Mn)能增加鋼的韌性,高韌性鋼含Mn 1.2%~1.5%;

磷(P)是鋼中有害元素,使鋼具冷脆性,含量越少越好;

硫(S)同P都是有害元素,使鋼具有熱脆性。

硬鋼力學(xué)性能常見問題

-

材料牌號(hào): 45 材料名稱: 優(yōu)質(zhì)碳素鋼 標(biāo) 準(zhǔn) 號(hào): GB699-88 試樣尺寸: 25 試樣狀態(tài): 退火鋼 抗拉強(qiáng)度: ≥600 (MPa) 屈服強(qiáng)度: ≥355 (MPa) 延 長(zhǎng) 率: ≥16...

-

1、屈服點(diǎn):又稱為屈服強(qiáng)度,在鋼筋混凝土結(jié)構(gòu)設(shè)計(jì)中所用的鋼筋標(biāo)準(zhǔn)強(qiáng)度就是以鋼筋屈服點(diǎn)為取值依據(jù)的。 2、抗拉強(qiáng)度:指鋼筋抵抗拉力破壞作用的最大能力。 3、伸長(zhǎng)率:義稱延伸率,是指鋼筋受拉力作用至斷...

-

抗拉強(qiáng)度 σb (MPa):≥500伸長(zhǎng)率 δ10 (%):≥25注 :板材的拉伸力學(xué)性能試樣尺寸:厚度0.5~15熱處理規(guī)范:熱加工溫度730~820℃;退火溫度600~670℃。

硬鋼力學(xué)性能文獻(xiàn)

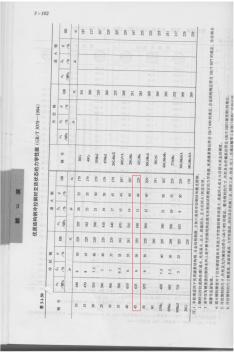

常用鋼管力學(xué)性能

常用鋼管力學(xué)性能

格式:pdf

大小:1.0MB

頁數(shù): 10頁

評(píng)分: 4.6

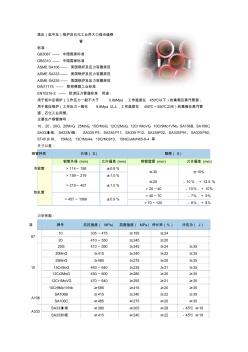

高壓(低中壓)鍋爐及石化工業(yè)用大口徑無縫鋼 管 標(biāo)準(zhǔn): GB3087 —— 中國國家標(biāo)準(zhǔn) GB5310 —— 中國國家標(biāo)準(zhǔn) ASME SA106 —— 美國鍋爐及壓力容器規(guī)范 ASME SA333 —— 美國鍋爐及壓力容器規(guī)范 ASME SA335 —— 美國鍋爐及壓力容器規(guī)范 DIN17175 —— 聯(lián)邦德國工業(yè)標(biāo)準(zhǔn) EN10216-2 —— 歐洲壓力管道標(biāo)準(zhǔn) 用途: 用于低中壓鍋爐(工作壓力一般不大于 5.88Mpa ,工作溫度在 450℃以下)的集箱及蒸汽管道; 用于高壓鍋爐(工作壓力一般在 9.8Mpa 以上,工作溫度在 450℃~650℃之間)的集箱及蒸汽管 道,石化工業(yè)用管。 主要生產(chǎn)鋼管牌號(hào): 10、20、20G、20MnG、25MnG、15CrMoG、12Cr2MoG、12Cr1MoVG、10Cr9Mo1VNb、SA106B、SA106C、 SA333Ⅰ級(jí)、 SA333Ⅵ級(jí)

1868年發(fā)展了Mushet自硬鋼。屬M(fèi)n-W系工具鋼,使切削低碳鋼的速度達(dá)到8m/min。典型成分為:C2.0%,W7%,Mn2.5%。隨著19世紀(jì)工業(yè)革命的進(jìn)展,工業(yè)用鋼大量生產(chǎn)迫切要求機(jī)床和工具必須跟上。因此如何提高M(jìn)ushet鋼的性能使其所制工具切削速度能大幅度提高,已成為當(dāng)時(shí)客觀迫切的要求。Mushet鋼的錳含量高因而降低Ac1臨界點(diǎn),使其很難軟化退火,而且熱脆性大,可鍛性很差,淬火時(shí)易過熱。因此19世紀(jì)末,在美國出現(xiàn)了低錳含鉻的Cr-W系自硬鋼

1870~1898英國Mushet自硬鋼(C2%,W7%,Mn2.5%),切削中碳鋼速度達(dá)到8m/min

1898~1900美國F.W.Taylor和英國M.White發(fā)明接近鋼熔點(diǎn)的高溫淬火和高溫回火,并以Cr-W鋼(C1.85%,W8%,Cr3.8%)取代Mushet的Mn-W自硬鋼,從而創(chuàng)立了高速鋼。切削中碳鋼的切削速度達(dá)20m/min。1900年在巴黎國際博覽會(huì)上表演高速切削成功

1903出現(xiàn)現(xiàn)代高速鋼的原始成分(%):C0.7、W14、Cr4

1904美國JohnMathew向高速鋼中加入0.3%V

1906試用電爐冶煉高速鋼

1910確立T1(W18Cr4V)鋼成分(C0.75%、W18%、Cr4.0%、V1.0%),切削中碳鋼速度達(dá)30m/min

1912德國Becker向鋼中加入3%~5%Co,提高了鋼的熱硬度

19183t電弧爐試煉高速鋼成功,替代了坩堝爐,得以生產(chǎn)較大尺寸的鋼錠和鋼材

1923加入鈷量達(dá)12%~15%,切削速度達(dá)40m/min以上

1932美國J.V.Emmons發(fā)明以Mo代替W的高鉬鋼M1

1937美國W.Breelor發(fā)明W-Mo系鋼M2

1939美國J.P.Gill發(fā)明高碳高釩鋼,稱SuperHSS,含釩3%~5%,淬回火硬度達(dá)HRC67~68,耐磨性好,但可磨削性差

1953出現(xiàn)加硫(0.05%~0.2%)易切削高速鋼

1958~1963平衡碳原理提出與應(yīng)用,美國發(fā)明M40系列鋼,硬度達(dá)到HRC70的超硬(Extra-hard)鋼,最早為M41和M42

1965美國CrucibleSteels公司發(fā)明粉末冶金法生產(chǎn)高速鋼

1970瑞典Stora-ASEA粉末冶金高速鋼投產(chǎn);電渣重熔高速鋼開始用于大截面材生產(chǎn);高速鋼用于高載荷冷作模具日益增多

1980氮化鈦涂層的物理氣相沉積法(PVD)成功用于部分高速鋼刀具,使用壽命成倍提高,對(duì)高速鋼的應(yīng)用和發(fā)展具有重要意義

1990~粉末高速鋼新鋼種熱處理硬度達(dá)HRC70-72;綜合性能優(yōu)良的低合金高速鋼重新受到重視和發(fā)展,替代部分通用高速鋼,以節(jié)約合金資源

預(yù)熱溫度:600—850℃

淬火溫度:980—1050℃

| 溫度(℃) |

保持時(shí)間(min) |

回火前硬度(HRC) |

| 980 |

40 |

52±2 |

| 1025 |

30 |

56±2 |

| 1050 |

20 |

57±2 |

| 均熱時(shí)間,以鋼材中心達(dá)到淬硬溫度開始計(jì)算,淬硬時(shí)必須保護(hù),以避免脫碳及氧化 |

硬車削技術(shù)經(jīng)過十年的發(fā)展及推廣應(yīng)用,獲得了巨大的經(jīng)濟(jì)效益和社會(huì)效益。下面舉例說明硬車削技術(shù)在軋輥加工等行業(yè)生產(chǎn)中的推廣應(yīng)用情況。

軋棍加工行業(yè)

國內(nèi)十兒家大型軋輥企業(yè)已使用硬車削技術(shù)對(duì)冷硬鑄鐵、淬硬鋼等各類軋輥進(jìn)行荒車、粗車和精車等切削加工,均取得了良好的效益。平均提高加工效率2~6倍,節(jié)約加工工時(shí)和電力50%~80%。如在武漢鋼鐵公司軋輥廠,對(duì)硬度為60~80HS的冷硬鑄鐵軋輥粗車、半精車時(shí).切削速度提高了3倍,每車一根軋輥,節(jié)約電力、工時(shí)費(fèi)400多元,節(jié)約刀具費(fèi)近100元,取得了巨大的經(jīng)濟(jì)效益。如我校機(jī)電實(shí)驗(yàn)中心.用FD22金屬陶瓷刀具車削HRC58~63的 86CrMoV7淬硬鋼軋輥時(shí)(v=60m/min,f=0.2mm/r,ap=0.8mm)單刃連續(xù)切削軋輥路徑達(dá)15000m(VCmax=0.2mm) ,滿足了以精車代磨削的要求。

工業(yè)泵加工行業(yè)

國內(nèi)碴漿泵生產(chǎn)廠的70%~80%已采用硬車削技術(shù)。碴漿泵廣泛應(yīng)用于礦山、電力等行業(yè),是國內(nèi)外急需的產(chǎn)品,其護(hù)套、護(hù)板是63~67HRC的 Cr15Mo3高硬鑄鐵件。過去由于各種刀具難以車削它.所以只得采用退火軟化后粗加工,然后再悴火加工的工藝。采用硬車削技術(shù)以后,順利解決了一次硬化加工問題,免除了退火再淬火兩道工序,節(jié)約了大量工時(shí)和電力。

汽車加工行業(yè)

在汽車、拖拉機(jī)等大批量生產(chǎn)行業(yè)中的曲軸、凸輪軸及傳動(dòng)軸、刀量具行業(yè)及設(shè)備維修中經(jīng)常會(huì)碰到淬硬件的加工難題。如我國某機(jī)車車輛廠,在設(shè)備維修中需要對(duì)軸承內(nèi)圈進(jìn)行加工,軸承內(nèi)圈(材料Gcr15)的硬度為60HRC,內(nèi)圈直徑為285mm,采用磨削工藝,磨削余量不均勻,需2h才能磨好;而采用硬車削加工,僅用45min就加工好一個(gè)內(nèi)圈 。

- 相關(guān)百科

- 相關(guān)知識(shí)

- 相關(guān)專欄

- 硬鋼紙板

- 硬鉛

- 確認(rèn)訂單

- 硼族元素

- 硼氫化鈉及其新能源氫氣的制造

- 硼氰化鈉

- 硼烯

- 硼穩(wěn)定同位素

- 硼纖維增強(qiáng)復(fù)合材料

- 碎片曝光機(jī)

- 碘酸碘

- 磧頭

- 碟形彈簧

- 碟片半徑

- 碟片式分離機(jī)

- 碟片式離心機(jī)

- 園林綠化技術(shù)資料鋼結(jié)構(gòu)油漆分項(xiàng)工程質(zhì)量檢驗(yàn)評(píng)定表

- 圓CFRP-鋼管混凝土偏壓構(gòu)件荷載-變形關(guān)系分析

- 應(yīng)用亞溫淬火工藝解決45鋼槽型螺母淬裂問題的探索

- 在8度地震區(qū)建造低層純鋼框架結(jié)構(gòu)住宅的可行性分析

- 中國家具鋼管行業(yè)市場(chǎng)前景分析預(yù)測(cè)年度報(bào)告(目錄)

- 展廳A1屋面鋼結(jié)構(gòu)工料機(jī)表【XX會(huì)展綜合體項(xiàng)目】

- 在砌塊配筋砌體中使用的新型鋼筋直螺紋連接套筒

- 中國現(xiàn)代化鋼筋加工工藝與傳統(tǒng)鋼筋加工工藝相比優(yōu)勢(shì)

- 圓形截面預(yù)應(yīng)力鋼筋混凝土懸臂式支護(hù)樁的分析與應(yīng)用

- 中國鋼鐵廠燒結(jié)機(jī)的煙氣特點(diǎn)及部分鋼鐵廠燒結(jié)機(jī)信息

- 影響方管柱H型鋼梁隔板貫通式節(jié)點(diǎn)承載力的參數(shù)分析

- 起重機(jī)主梁工字鋼磨損及焊接變形的檢驗(yàn)案列分析

- 中博會(huì)展中心C1區(qū)鋼結(jié)構(gòu)屋面大型主桁架的施工技術(shù)

- 增設(shè)鋼牛腿在連續(xù)獨(dú)柱墩橋梁抗傾覆加固設(shè)計(jì)中的應(yīng)用

- 張峰水庫2號(hào)倒虹預(yù)應(yīng)力鋼筒混凝土管道安裝施工工藝

- 柴油機(jī)高壓噴油管用鋼、高壓噴油管及其制造方法