鑄造熱裂紋現象描述

鑄造熱裂紋的產生,都是發生在鑄件凝固末期。此時,鑄件溫度較高,容易氧化,故而鑄造熱裂紋的斷口,必然為氧化色,這是鑄造熱裂紋的一個最為主要的特征。同時,鑄造熱裂紋往往出現在靠近熱結部位,這是區分鑄造熱裂紋與熱處理裂紋的一個重要參考依據。

鑄造熱裂紋造價信息

鑄件在凝固后期,固相已形成完整的骨架,并開始線收縮,如果此時線收縮受到阻礙,鑄件內將產生鑄造熱裂紋。

鑄造熱裂紋根據部位不同分為外裂和內裂。通常產生在鑄件最后凝固的地方(熱節處)出現在縮孔的下部,不規則、有分叉,最常見的是外熱裂紋。

外熱裂裂紋特征:裂口從鑄件表面開始,逐漸延伸到內部呈表面寬而內部窄,裂紋被氧化而變色。鑄件表面有單條或多條裂紋,裂紋長度短、走向扭曲,互不連續;裂口有一定深度,口寬里窄;鑄鋼件、鑄鐵件裂壁呈黑的氧化色。

微觀下外熱裂裂紋是一種晶界裂紋,沿晶粒的晶界延展,為脆性裂紋。

內熱裂裂紋特征:內熱裂裂紋用切削解剖主要產生于厚實鑄件最后凝固的中心部位,或由于補縮不良,產生于縮孔尾部延伸入鑄件中,也稱為“應力縮孔”。內熱裂紋走向無規律性,對鑄鋼件內熱烈裂紋周圍可能硫、磷偏析較為嚴重。

鑄造熱裂紋現象描述常見問題

-

管涌現象:簡單來說就是滲水,表層以下的滲水,滲水面積多了,形成一定的規模,就是管涌。正式說法管涌:壩身或壩基內的土壤顆粒被滲流帶走的現象稱為管涌。是指在汛期高水位情況下,堤內平地發生“流土”和“潛蝕”...

-

沉積巖的結構,按組成物質、顆粒大小及形狀等方面特點,一般分為碎屑結構、泥質結構、結晶結構、及生物結構等。砂巖由碎屑物膠結而成,屬碎屑結構,又根據膠結顆粒大小分,可分為細粒結構、中粒結構、粗粒結構等。層...

-

在現場經常使用的木模板是竹膠板,竹膠板也是復合木模板

鑄造熱裂紋現象描述文獻

崗位描述范文

崗位描述范文

格式:pdf

大小:37KB

頁數: 26頁

評分: 4.5

崗位描述范文 文秘崗位描述文 秘 崗 位 描 述尊敬的各位領導:大家好!我叫 XXX,在醫院辦公室從事文秘工作。 醫院辦公室工作綜合性強,職能多樣,承擔著上情下達、會議組 織、職工體檢、后勤保障、網絡維護等職責,下面我介紹下自己的崗 位職責:一、崗位職責: 1、聽從辦公室主任的領導,完成各項工作任 務,協助辦公室主任做好日常行政事務; 2、負責醫院各類公文、 總結、 請示、匯報等文字材料的撰寫及上報工作; 3、責醫院文件檔案的收集、 整理、保管、統計、清理和提閱,歸檔工作;對歸檔文件,以件為單 位進行系統、科學地分類整理,以年度為單位排序、存放,方便領導 及時調取。 4、協助、籌備醫院重大活動和會務安排。 全面而細致的做好會前準備工作和會后的整理工作,為會議的順 利進行提供全力保障。 5、接聽電話,做好記錄。 需要轉達時要認真記錄對方的身份和要轉達的內容,根據具體情 況,清楚、準確、迅速地

施工方案準確的深圳氣象描述

施工方案準確的深圳氣象描述

格式:pdf

大小:37KB

頁數: 2頁

評分: 4.4

通常的劃分四季的方法, 并不符合深圳市的長夏短冬的特點。 以氣候寒暖的 具體指標的氣候學季節劃分法則能較好地反映深圳的氣候狀況。 按氣候學劃分標 深圳四季時間為春季(2月 6日~4月 22日)、夏季(4月 23日~10月 24日)、 秋季( 10月 25日~翌年 1月 12日)、冬季( 1月 13日~2月 5日) 深圳的氣候深受季風的影響, 夏季多為季風低壓、 熱帶氣旋所影響,盛行偏 東南風,高溫多雨;其余季節多受極地冷高壓脊控制,盛行東北季風,天氣較為 干燥。下面以不同季節分別進行敘述。 春季影響深圳的冷空氣勢力開始減弱, 多受變性冷高壓脊、 靜止鋒、低槽等 天氣糸統控制。 春天天氣多變, 常出現“乍暖乍冷”的天氣。初春仍有較強的冷 空氣影響,少數年份在 2 月下旬仍可出現寒潮天氣。 春季降溫的同時,多數是伴著陰雨天氣。春季也是日照最少的季節, 2~4 月,在低溫陰雨嚴重的年份,月日照

1)從材料來看,含有一定沉淀強化元素的金屬材料,如低合金高強鋼、珠光體耐熱鋼、奧氏體不銹鋼和某些鎳基合金具有高的再熱裂紋敏感性,碳鋼和固溶強化的金屬材料一般不形成再熱裂紋。

2)從形成的條件來看,裂紋的形成發生在“再熱”(熱處理或一定溫度下服役)過程中,且焊接區有較大的殘余應力并伴有應力集中。對確定的材料有明顯的再熱裂紋敏感溫度區間:對沉淀強化的低合金高強鋼,敏感溫度約為500-700℃;對奧氏體不銹鋼和高溫合金,敏感溫度約在700-900℃范圍內。

3)從裂紋位置和擴展路徑來看,再熱裂紋均發生在焊接熱影響區的粗晶區,裂紋沿熔合線母材一側奧氏體粗晶晶界擴展(呈沿晶開裂),焊縫和熱影響區的細晶區不產生再熱裂紋。

再熱裂紋是指焊后焊接接頭在一定溫度范圍再次加熱而產生的裂紋。為防止發生脆斷及應力腐蝕,焊后常要求進行消除應力熱處理。調質高強鋼或耐熱鋼以及時效強化鎳基合金。焊后常須進行回火處理。

在這些加熱過程中可能產生再熱裂紋。一些耐熱鋼和合金的焊接接頭在高溫服役時見到的開裂現象,也可稱為再熱裂紋。在消除內應力熱處理過程中產生的裂紋又稱為消除應力處理裂紋,簡稱SR裂紋。

一、概述

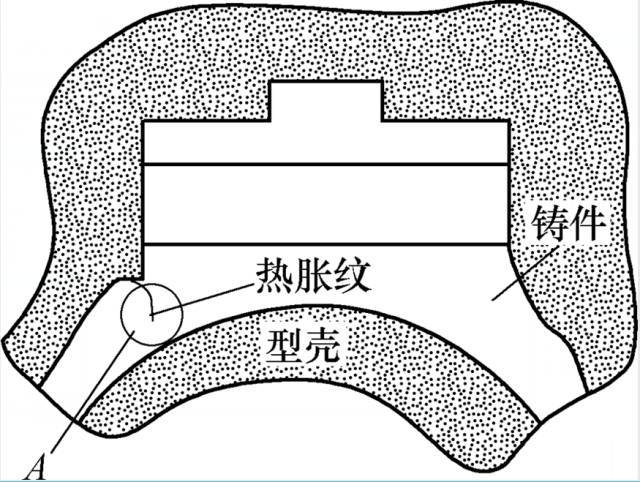

熱裂紋常發生在鑄件最后凝固并且容易產生應力集中的部位,如熱節、拐角或靠近內澆口等處。熱裂紋分為內裂紋和外裂紋。內裂紋產生在鑄件內部最后凝固的地方,有時與晶間縮孔、縮松較難區別。外裂紋(如圖1所示)在鑄件的表面可以看見,其始于鑄件的表面,由大到小逐漸向內部延伸,嚴重時裂紋將貫穿鑄件的整個斷面。

圖1 鑄件的外裂紋

宏觀裂紋:由于熱裂紋是在高溫下形成的,因此裂紋的表面與空氣接觸并被氧化而呈暗褐色甚至黑色,同時熱裂紋呈彎曲狀而不規則。

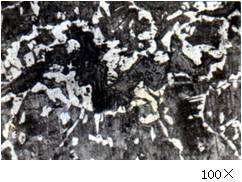

微觀裂紋:沿晶界發生與發展,熱裂紋的兩側有脫碳層并且裂紋附近的晶粒粗大,并伴有魏氏組織,如圖2所示。

圖2 熱裂紋附近的內部組織

二、熱裂紋的產生原因

1.熱裂紋形成的溫度范圍

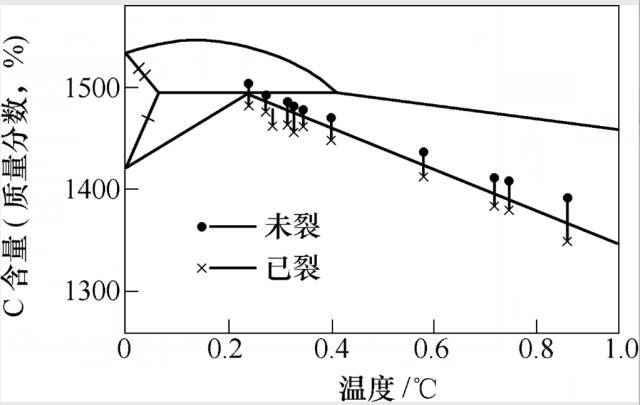

熔模鑄件的熱裂紋到底是在什么溫度下發生的,長期以來說法不一.到目前為止歸納起來仍有兩種:其一,熱裂紋是在凝固溫度范圍內但接近于固相線溫度時形成的,此時合金處于固-液態;其二,熱裂紋是在稍低于固相線溫度時形成的,此時合金處于固態。

有人對碳鋼鑄件熱裂紋形成的溫度范圍進行了研究。用X射線拍攝的辦法,將鑄件形成熱裂紋的溫度范圍記錄下來(如圖3所示)。不管碳鋼鑄件含碳量多少,形成熱裂紋的溫度范圍都在固相線附近。

圖3 熱裂紋形成的溫度范圍

2.產生原因

熱裂紋是鑄件在高溫時,由于冷凝時收縮受到阻礙而產生的;因此產生熔模鑄件熱裂紋的主要原因如下:

(1)鑄件在高溫時的強度較低和塑性較低。

(2)鑄件的鑄造應力大。

三、熱裂紋的防止措施

1.提高鑄件在高溫時的強度與塑性

(1)合理選材 選材是一項極為復雜的技術和經濟問題。所渭合理選材就是選用的材質應該同時滿足鑄件的使用性、工藝性和經濟性。對于鑄件而言,主要是鑄造工藝性(熱裂性、流動性和收縮性等)。如果該材質的鑄造工藝性能不佳,熱裂傾向性大,那么澆注出來的鑄件產生熱裂紋的廢品率就高。

(2)保證熔煉質量 在鑄鋼合金成分中,最有害的化學成分是硫。當wS>0.03%,以O.05%的臨界鋁含量脫氧,硫化物以鏈狀共晶形式分布時,塑性很低,易引起熱裂紋。在熔煉時,可以加入適量的強脫硫劑稀土元素,以減少合金中的含硫量。只要稀土元素的加入工藝合理,其脫硫效果為40%~50%:并且稀土元素能細化晶粒,改變夾雜物的形態與分布,從而減輕了熱裂紋的程度(指裂紋的大小與深淺)和降低了熱裂紋的數量。

另外,分布于鑄鋼晶界的低熔點夾雜物將降低它的強度和塑性,并且隨著夾雜物的增多,強度和塑性下降,促使形成熱裂紋。在熔煉時,應選用干凈、清潔的爐料;采用合理的熔煉工藝,加強操作,才能保證熔煉質量。

2.提高型殼的退讓性,減少鑄造應力

(1)鑄件的結構 其與形成熱裂紋的關系很大。結構不合理,如壁厚相差較大、熱節較多而且較大、壁厚薄的轉角處圓角太小或呈尖角引起應力集中等,均會引起熱裂紋的產生。

鑄件的壁厚不勻,導致鑄件的冷卻速度不一致。薄壁處先冷凝,并且有一定的強度,其對厚壁處的冷凝收縮起到阻礙作用(使厚壁處收縮時受到拉應力)。當阻力超過此時厚壁處合金的強度極限時,就產生熱裂紋。

鑄件壁厚薄的轉角處圓角太小或呈尖角,引起應力集中,促使熱裂紋的產生;圓角太大,又出現新的熱節。因此,應通過實驗選擇適當的鑄造圓角。

(2)澆注系統 澆冒口的設置可能造成鑄件收縮時的熱阻礙和機械阻礙。鑄件在靠近內澆道的部位,凝固的較晚、冷卻較慢。因此,鑄件在此薄弱的部位容易引起熱裂紋。如果將內澆道分散,使金屬液從幾處進入型腔,就能分散熱應力,減少鑄件收縮時的熱阻礙和機械阻礙,防止或減少熱裂紋的產生。

為了使熔模鑄件順序凝固,以利于補縮,而把內澆道設置在鑄件厚大處。這使鑄件上的熱量分布極不均勻,產生較大的溫度梯度,鑄件收縮很不一致,易造成熱裂紋。這就需要改變內澆道的位置,使鑄件由順序凝固變為同時凝固。鑄件各處的溫度均勻,冷凝較一致,可以減少或防止了鑄件形成熱裂紋。這樣做可能減少了熱裂紋,卻可能使鑄件產生縮孔和縮松。

(3)澆注工藝 澆注溫度和澆注速度對鑄件產生熱裂紋的影響比較復雜。一般來說,對于薄壁件宜采用較高的澆注溫度和較快的澆注速度。這可以使鑄件溫度很快趨向均勻,防止局部過熱,同時可以使鑄件冷凝較慢,減少鑄件的收縮應力,從而減少或防止熱裂紋的產生。對于厚壁件宜采用較低的澆注溫度和較慢的澆注速度。如果厚壁件也采用高的澆注溫度和快的澆注速度,則金屬液的收縮大、晶粒粗化,更易使鑄件產生熱裂紋;嚴重時將使鑄件同時形成熱裂紋和縮孔(如果兩個缺陷出現在同一個部位,即為縮裂)。

(4)型殼的退讓性 鑄件在冷凝過程中收縮受到型殼的阻礙時產生了收縮應力,收縮應力的大小直接影響到鑄件是否產生熱裂紋。因此,提高型殼的退讓性非常重要。型殼的退讓性好,則鑄件收縮時的阻力小,形成熱裂紋的可能性小。

有的企業在型殼第三層以上的各層中加入適量的木屑等或在保證型殼高溫強度(以澆注時不跑火為限)的情況下,減少型殼的層數,提高型殼退讓性,減少熱裂紋。

這里需要特別指出的是,產生熱裂紋不僅與型殼退讓性的大小有關,更重要的是與其退讓性產生的時刻有關。例如:目前國內的熔模鑄造多采用石英砂(粉)做為耐火材料,在自然界中出現的石英大多是低溫型的,且主要是以β-石英存在。用石英制成的型殼,在加熱至573℃時由β-石英轉變為α-石英。這時隨著多晶轉化體積驟然膨脹,線膨脹值達1.4%,對型殼的熱穩定性影響最大。至于573℃以上的多晶轉化,由于進行得很緩慢,需要較長的時問,程度也較輕微,故對型殼的熱穩定性影響不大。要使石英型殼具有較好的退讓性,就必須使型殼在澆注時的溫度高于573℃;反之,金屬液注入型腔使型殼溫度迅速上升,體積急劇膨脹,鑄件冷凝收縮時,產生很大的應力,易形成熱裂紋。

四、生產實例

鎖緊圈(見圖4)是某產品上的一個熔模鑄件。材質RZG45,采用石英砂(粉)為耐火材料,以水玻璃為粘結劑的高強度型殼,每組12件。原澆注時型殼溫度為180~200℃,結果因熱裂紋而報廢的鑄件很多,據兩個月的不完全統計,廢品率平均為56.6%,最高一爐的廢品率為94.7%。

圖4 鎖緊圈熱裂紋示意

從圖4可以看出,鎖緊圈在凝固過程中A處是熱節,此處冷凝較晚、速度較慢,鑄件收縮受到型殼的阻礙,產生了熱應力和收縮應力。在澆注時型殼的溫度較低,恰在鑄件冷凝收縮時,型殼受熱急劇膨脹,使應力再次增加,再加上A處有尖角產生應力集中,故此處非常容易產生熱裂紋,使鑄件廢品率很高。

1.試驗過程與結果

在500kg無芯工頻感應爐(酸性爐襯)中進行熔煉。爐料選用45鋼料邊和RZG45返回料(按照工藝要求)。當爐溫升至1580~1600℃(光學高溫計,未校正)時,用鋁終脫氧,控制鋼液的澆注溫度為1540~1560℃。

型殼經(860~880)℃×2h焙燒,出爐后在不同的時間(因無法檢測澆注時的型殼溫度,而采用時間分別為3min,5min、8min、12min)開始澆注鎖緊圈。

目視檢驗結果:3min開始澆注228件,5min開始澆注104件,8min開始澆注110件,均沒有熱裂紋。12min開始澆注91件,有9件產生熱裂紋,廢品率為9.89%。

按照鎖緊圈的實際使用狀態進行熱處理,鎖緊圈在(880~900)℃× 1h,正火;(840~860)℃×20min,淬火;500℃×1h,回火處理后使用。把試驗澆注合格的鎖緊圈按同樣的熱處理工藝進行處理,結果:3min開始澆注228件,5min開始澆注104件,熱處理后沒有發現熱裂紋;8min開始澆注110件,熱處理后發現2件產生熱裂紋;12min開始澆注剩余的82件,熱處理后發現27件產生熱裂紋,廢品率為32.93%。

由此可見,隨著開始澆注時間的延長,鑄件的熱裂紋增加。即原來小的、輕微的熱裂紋在熱處理過程中進一步擴大。

2.實施檢測

按照鎖緊圈的實際使用情況,采用模擬式進行破壞性試驗(除去3min和12min開始澆注的鎖緊圈,探索5min和8min開始澆注的鎖緊圈)。

(1)用測扭矩扳手測試鎖緊圈承受的力矩,其結果表明:5min和8min開澆時間鎖緊圈的硬度為25~35 HRC,平均承受力矩為600kg?cm(產品要求承受力矩為180kg?cm)。

(2)用lOt液壓機測試鎖緊圈承受的壓力(進行此項測試時,必須采取有效措施注意人身安全),其結果表明:5min開始澆注鎖緊圈的平均承受壓力6458kg,高于8min開始澆注鎖緊圈的平均承受壓力5878kg。

(3)礦山試驗。把剩余的302件鎖緊圈分別送到不同煤礦中的三個試驗點,經現場使用半年,沒有一個損壞。

(4)熱殼澆注工藝。鋼液澆注溫度1540~1560℃,型殼于860~880℃出爐后≤6min或8min開始澆注(室溫約低于20℃時,取6min,此外取8min)。

(5)生產驗證。采用熱殼澆注后工人的勞動條件相比較差,筆者制作了一付簡單的吊具,對操作工人的勞動條件有所改善。

鎖緊圈采用熱殼澆注后,據9個月的生產統計,共交檢鎖緊圈24343件,因熱裂紋廢掉879件,廢品率為3.61%。另進行一次使用砂輪磨削檢驗,共磨檢鎖緊圈4307件,熱裂紋104件,廢品率為2.41%。

結語

綜上所述,通過熱殼澆注,改進鑄件結構,改變澆注系統,減少型殼層數,以及添加稀土等措施,降低、甚至消除了鑄件的熱裂紋。

總之,只要采取提高鑄件在高溫時的強度與塑性,提高型殼的退讓性,以及減少應力的措施,就可有效減少或消除鑄件的熱裂紋。

來源:金屬加工(熱加工)

- 相關百科

- 相關知識

- 相關專欄

- 鑄造用生鐵企業認定規范條件

- 鑄造碳化鎢粉

- 鑄造鋁合金熔煉方法

- 鑄造鋅、 銅合金

- 鑄鋼丸

- 鑄鋼脫氧和部分合金化用鉆錠

- 鑄鋼鑄鐵件—滲透檢測

- 鑄鋼鑄鐵件—磁粉檢測

- 鑄鐵偏擺檢查儀

- 鑄鐵分析儀

- 鑄鐵技藝(永康鑄鐵技藝)

- 鑄鐵軋輥

- 鑄鋁門花

- 鑄鋅合金

- 鏈式H橋

- 鏈斗裝車機

- 以空氣為攜熱介質的開式太陽能蓄能熱泵循環特性

- 印度EPC電站項目競標中降低汽輪機熱耗的策略

- 中國水泥工廠余熱發電設計規范國家標準即將出臺

- 中國機械工程學會鑄造學會

- 憎水爐砟粉煤灰水泥防水保溫隔熱屋面板的研制與開發

- 公路工程施工企業貫標認證工作中兩張皮現象分析

- 工藝條件對6061鋁合金近液相線鑄造微觀組織影響

- 工程項目管理在50t電爐除塵及余熱利用建設中應用

- 機械工業第四設計院承攬維柴鑄造車間改造工程設計項目

- 國有建筑施工企業腐敗現象表現形式、特點及防治對策

- 廣州召開夏熱冬暖地區居住建筑節能設計標準宣貫會

- 公路隧道施工階段圍巖指標定性描述量化分級方法

- 含橢圓表面裂紋橡膠-鋼球支座在扭轉載荷下斷裂分析

- 廣西夏熱冬暖地區居住建筑節能率目標與實施建議

- 框架結構新型填充墻體材料滲漏裂紋質量通病防治措施

- 兩排和多排風口沖天爐用鑄造焦熔煉效果數理統計