780MPa級熱鍍鋅用TRIP鋼退火工藝及組織演變

格式:pdf

大小:977KB

頁數:6P

人氣 :85

4.4

研究了熱鍍鋅用高強TRIP鋼的退火工藝對性能的影響和組織演變規律.結果表明:實驗用鋼可獲得780.00MPa以上的抗拉強度和24.00%以上的斷后延伸率;兩相區加熱溫度和貝氏體保溫時間對鋼的力學性能具有顯著影響,兩相區加熱溫度為850℃,貝氏體保溫時間為30s時,實驗用鋼能獲得最佳的綜合力學性能;在貝氏體中溫相變后,仍有部分亞穩奧氏體(碳含量較低)在后續冷卻過程中發生馬氏體相變,從而導致鋼退火后的微觀組織由鐵素體、貝氏體、殘余奧氏體和馬氏體組成.

鍍鋅和退火兩用熱鍍鋅機組

格式:pdf

大小:1.2MB

頁數:3P

熱鍍鋅和連續退火兩用生產機組是一種新的機組型式,可以更好地適應市場對于熱鍍鋅產品和連續退火產品的不同需求。針對不同的現有熱鍍鋅機組,給出了實現熱鍍鋅和連續退火兩用生產的合理、完善的工藝方案和設備配置,這不僅完全保留了現有熱鍍鋅產品的生產,而且能夠生產出全工藝的連續退火產品。通過工程實踐證明,在現有熱鍍鋅機組上實現鍍鋅和連續退火兩用生產是可行的,是提高現有熱鍍鋅機組適應市場能力的快捷有效的途徑。

800MPa冷軋熱鍍鋅雙相鋼組織性能及其織構演變

格式:pdf

大小:1.3MB

頁數:5P

對800mpa級熱鍍鋅雙相鋼熱軋、冷軋及退火后的顯微組織進行了觀察,分析比較了熱軋和退火后的力學性能,并考察了其織構演變過程。結果表明:實驗用鋼經820℃保溫140s熱鍍鋅退火后,可獲得抗拉強度819mpa,伸長率為17%的鐵素體+馬氏體雙相鋼,鐵素體晶粒尺寸在1.5~4μm之間,馬氏體體積分數為34%左右;熱軋織構密度較弱,但已呈現出γ織構的雛形;冷軋后α織構和γ織構密度顯著增長;熱鍍鋅退火后α織構變化不大,不利織構{001}〈110〉織構密度有較大程度地攀升,γ織構取向密度值波動很大,最大織構組分為{112}〈110〉織構;快冷過程中形成的馬氏體阻礙了有利織構{111}的發展,使得不利織構{001}〈110〉得到一定程度的發展。

編輯推薦下載

低碳中錳熱軋TRIP鋼退火工藝及組織演變

格式:pdf

大小:1.2MB

頁數:5P

4.5

研究了第三代高強度高塑性trip鋼的退火工藝對性能的影響和組織演變規律.熱軋后形成的原始馬氏體與臨界退火時形成的殘余奧氏體使trip鋼具有良好的強度和塑性.結果表明:實驗用鋼可獲得1000mpa以上的抗拉強度和30%以上的斷后延伸率,且強塑積>30gpa.%;退火溫度和保溫時間對鋼的力學性能具有顯著影響,熱軋trip鋼臨界退火溫度為630℃,保溫時間18h時,實驗用鋼能獲得最佳的綜合力學性能.

590MPa級熱鍍鋅雙相鋼的研制開發

格式:pdf

大小:155KB

頁數:4P

4.6

介紹了本鋼590mpa級熱鍍鋅雙相鋼的研發生產,為滿足強度和成形性能要求,根據相變強化機制進行成分和工藝的設計,重點研究生產過程中化學成分、熱連軋、冷軋、連續退火熱鍍鋅工藝的控制要點,并對產品的微觀組織及性能指標進行分析。批量生產實踐表明產品具有優良的力學性能和成形性能,應用于汽車高強結構件。

780MPa熱鍍鋅用TRIP鋼退火工藝及組織演變熱門文檔

TRIP鋼熱鍍鋅可鍍性研究進展

格式:pdf

大小:136KB

頁數:未知

4.6

對國內外trip鋼熱鍍鋅可鍍性研究的最新進展進行了介紹,分析了基板成分、退火工藝、熱鍍鋅工藝對trip鋼熱鍍鋅可鍍性的影響,同時闡述了改善trip鋼可鍍性的對策措施。最后指出,采用預氧化還原熱鍍鋅工藝生產含硅trip鋼,是未來trip鋼熱鍍鋅工業生產的主流方向。

600MPa級超低硅冷軋熱鍍鋅雙相鋼及其制備工藝

格式:pdf

大小:58KB

頁數:未知

4.8

專利號:cn201010295721.1專利權人:北京科技大學,鞍鋼股份有限公司本發明公開了一種600mpa級超低硅冷軋熱鍍鋅雙相鋼及其制備工藝,其化學成分質量分數為:c:0.03%~0.16%,si〈0.02%,mn:1.2%~2.2%,cr:0.2%~0.6%,s〈0.015%,p〈0.020%,als:0.01%~0.08%,余量為fe;其制備工藝,包括如下步驟:

退火和卷取溫度對590 MPa級冷軋熱鍍鋅雙相鋼板組織與性能的影響

格式:pdf

大小:1.6MB

頁數:4P

4.7

在實驗室制備了590mpa級冷軋熱鍍鋅雙相鋼板,采用sem、tem和拉伸試驗等方法考察了退火溫度、卷取溫度等工藝參數對該鋼顯微組織和力學性能的影響。結果表明:經750~820℃保溫100s退火后,可以獲得抗拉強度615mpa以上、伸長率高達21%的綜合性能良好的鋼板;隨著退火溫度的升高,抗拉強度和屈服強度都會增大,伸長率則以820℃退火的最好,其次是800℃退火的,而750℃和780℃退火的則差一些;熱軋后650℃卷取的鋼板經冷軋和熱鍍鋅退火后,其強度明顯高于690℃卷取的。

寬帶鋼熱鍍鋅退火方式及爐型選擇

格式:pdf

大小:400KB

頁數:4P

4.3

熱鍍鋅鋼板大量應用于輕工、容器、漁業、建筑、家電和汽車工業,是最重要的鋼材品種之一,市場需求增長很快,雖然我國現有熱鍍鋅板生產線已經達到一定產能,但遠不能滿足用戶要求,仍需大量進口。同時國內一些鋼廠也準備建設新的熱鍍鋅線。現就適于熱鍍鋅板熱處理的連續退火方式和爐型選擇作一論述,以供投資者參考。

連續熱鍍鋅機組退火方式

格式:pdf

大小:200KB

頁數:2P

4.6

用于冷軋薄板連續熱鍍鋅機組的退火爐是機組的關鍵設備,亦稱工藝段,它完成鋼帶熱鍍鋅前的退火工藝,對鋼帶熱鍍鋅后的性能起到至關重要的作用。本文介紹了熱鍍鋅機組主要熱處理加熱方式,用對比的方法細致的闡明了各種加熱方式的優缺點。

780MPa熱鍍鋅用TRIP鋼退火工藝及組織演變精華文檔

現代熱鍍鋅退火爐的特點

格式:pdf

大小:107KB

頁數:未知

4.7

本文分析了近年來熱鍍鋅退火爐出現的一些新的特點,針對帶鋼的熱鍍鋅連續退火工藝,提出了提高控制帶鋼質量的措施和重視熱能利用的方法.

1870MPa級熱鍍鋅制繩鋼絲生產工藝

格式:pdf

大小:951KB

頁數:4P

4.4

介紹1870mpa級熱鍍鋅制繩鋼絲生產工藝。生產φ1.4~4.0mm,1870mpa級a類熱鍍鋅制繩鋼絲宜選擇先拉后鍍生產工藝,采用82b盤條生產的φ2.80,2.90,3.05mm制繩鋼絲所用的鉛淬火半成品分別為φ7.70,8.00,8.30mm,鍍后鋅層面質量分別為263.8,273.1,275.9g/m2;生產φ0.8~2.4mm,1870mpa級ab類熱鍍鋅制繩鋼絲宜選擇中鍍后拉生產工藝,采用70鋼盤條生產的1.60,1.70,1.80mm制繩鋼絲所用的鉛淬火半成品分別為φ3.20,3.40,3.60mm,鍍后拉拔前鋅層面質量分別為308.6,309.7,311.8g/m2;生產φ0.4~1.6mm,1870mpa級b類熱鍍鋅制繩鋼絲宜選擇先鍍后拉生產工藝,采用70鋼盤條生產的φ0.65,0.60,0.80mm制繩鋼絲所用的鉛淬火半成品分別為φ1.90,1.75,2.30mm,鍍后拉拔前鋅層面質量分別為233.5,228.6,255.4g/m2。

熱鍍鋅DP鋼奧氏體及臨界區連續冷卻組織演變規律

格式:pdf

大小:677KB

頁數:4P

4.8

通過金相顯微鏡、熱膨脹儀等分析手段研究了熱鍍鋅dp鋼奧氏體及臨界區連續冷卻組織演變規律。結果表明:實驗鋼成分設計決定了鋼的淬透性和臨界冷卻速度,冷速大于15℃/s時,基本可得到f+m的雙相組織。部分奧氏體化cct曲線與完全奧氏體化cct曲線形狀相似,但前者相對于后者普遍上移和左移,且上移比較明顯。

熱鍍鋅鋼板用冷軋板退火工藝的確定

格式:pdf

大小:1.2MB

頁數:5P

4.6

采用鹽浴退火方法分別對牌號為ssgrade40,ssgrade33和ssgrade50的熱鍍鋅鋼板的冷軋硬卷進行了不同工藝的退火處理,研究了退火工藝對三種熱鍍鋅鋼板用冷軋板顯微組織和力學性能的影響,以確定三種冷軋板的再結晶溫度及最佳退火溫度范圍。結果表明:ssgrade40冷軋板的再結晶溫度在720℃左右,退火溫度在720℃較佳;ssgrade33冷軋板的再結晶溫度在680℃左右,考慮到力學性能的穩定性,退火溫度選擇在720℃左右較佳;ssgrade50冷軋板的再結晶溫度在700℃以上,為了保證其強度富余量和性能穩定性,退火溫度選擇在780℃左右較佳。

780MPa熱鍍鋅用TRIP鋼退火工藝及組織演變最新文檔

熱鍍鋅連續退火爐的工藝過渡控制

格式:pdf

大小:517KB

頁數:3P

4.5

某鋼鐵廠連續退火爐帶鋼品種過渡頻繁,熱處理溫度相差較大,利用現有模型控制需要手動調節,隨意性較大,同時過渡時間較長,產生廢帶較多。為了提高產品質量的穩定性,故在原有模型的基礎上建立退火爐工藝過渡數學模型。工藝過渡模型主要控制輻射管功率以及帶鋼各段出口溫度設定值,使帶鋼熱處理溫度穩定過渡。從應用實例,分析了工藝過渡數學模型的使用情況,效果良好。

熱鍍鋅連續退火爐的工藝過渡控制

格式:pdf

大小:226KB

頁數:未知

4.7

為了提高產品質量的穩定性,在原有連續退火爐模型的基礎上建立退火爐工藝過渡數學模型,主要控制輻射管功率以及帶鋼各段出口溫度設定值,使帶鋼熱處理溫度穩定過渡。從應用實例,分析了工藝過渡數學模型的使用情況,效果良好。

POSCO開發出汽車用590MPa級合金化熱鍍鋅板

格式:pdf

大小:66KB

頁數:1P

4.6

posco在世界上首次開發出了汽車外板用590mpa級合金化熱鍍鋅板。這種合金化熱鍍鋅板具有強度高、重量輕、外觀優美的特點,且其厚度比原有產品薄,但卻保持了良好的耐凹性。

唐鋼熱鍍鋅線退火板生產實踐

格式:pdf

大小:547KB

頁數:3P

4.5

為調整產品結構,唐山鋼鐵股份有限公司冷軋薄板廠將其1~#鍍鋅生產線改造為鍍鋅和退火兩用機組,介紹了退火工藝的實現,包括明火直燃退火工藝對帶鋼表面質量的影響與控制,退火后冷卻段的改造,退火爐出口密封及旁路系統設計,退火爐控制系統的研發與優化。生產實踐表明,退火板性能完全合格。

熱鍍鋅連續退火爐的數學模型研究

格式:pdf

大小:181KB

頁數:3P

4.8

針對大型冷軋帶鋼連續熱鍍鋅退火過程模型化這一實際工業難題,基于離線仿真和在線控制兩種模式,開發出一種兩用型熱鍍鋅連續退火爐數學模型,該模型簡單,反應快,能同時滿足溫度跟蹤和全爐分布兩種模式,且仿真和實際控制結果比較吻合。該研究為優化控制提供依據。

熱鍍鋅原板變速連續退火再結晶動力學

格式:pdf

大小:404KB

頁數:3P

4.3

為了探討熱鍍鋅原板變速連續退火工藝參數與其再結晶的關系,在對st01z鋼種進行等溫再結晶實測ttt圖的基礎上,對其變速連續退火再結晶動力學進行了研究。采用差分法計算了連續退火溫度場,再根據再結晶動力學,計算得到熱鍍鋅原板變速連續退火連續加熱轉變再結晶cht圖。根據cht圖,優化了生產工藝,使機組速度提高了10%。

熱鍍鋅原板變速連續退火再結晶動力學

格式:pdf

大小:525KB

頁數:4P

4.4

為了探討熱鍍鋅原板變速連續退火工藝參數與其再結晶的關系,對st01zsto1z鋼種進行等溫再結晶實測ttt圖的墓礎上,對其變速連續退火再結晶動力學進行了研究,采用差分法計算了連續退火溫度場,獲得了熱鍍鋅板連續退火連續加熱轉變再結晶cht圖,并編制了相應的計算機程序,已用于生產實際,提高機組產能或者速度10%.

熱鍍鋅機組連續退火爐性能分析比較

格式:pdf

大小:36KB

頁數:未知

4.5

介紹了熱鍍鋅機組退火爐的工藝流程及性能特點,闡述了熱鍍鋅機組連續退火爐工藝。通過對比dr和sh兩個廠家的退火爐,指出sh退火爐在安全性、電加熱形式、控制方式上更具優勢,更適合汽車用板冷軋生產線。

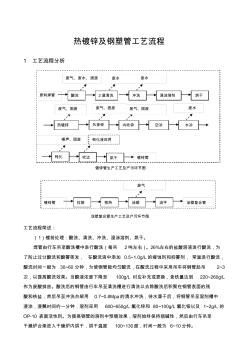

熱鍍鋅及鋼塑管工藝流程

格式:pdf

大小:64KB

頁數:7P

4.4

熱鍍鋅及鋼塑管工藝流程 1工藝流程分析 鍍鋅管生產工藝及產污環節圖 涂塑復合管生產工藝及產污環節圖 工藝流程簡述: (1)鍍前處理:酸洗、清洗、沖洗、浸涂溶劑、烘干。 焊管由行車吊至酸洗槽中進行酸洗(每吊2噸左右)。26%左右的鹽酸溶液進行酸洗,為 了防止過分酸洗和酸霧揮發,在酸洗液中添加0.5~1.0g/l的緩蝕劑和抑霧劑,常溫進行酸洗, 酸洗時間一般為30~60分鐘,為使鋼管能均勻酸洗,在酸洗過程中采用吊車將鋼管起吊2~3 次,以提高酸洗效果。當酸液濃度下降至100g/l時應補充或更換,含鐵量達到220~260g/l 作為廢酸排放。酸洗后的鋼管由行車吊至清洗槽進行清洗以去除酸洗后積聚在鋼管表面的殘 酸和鐵鹽,然后吊至沖洗臺架用0.7~0.8mpa的清水沖洗,待水滴干后,將鋼管吊至溶劑槽中 浸涂,浸蘸時間約一分鐘,溶劑采用600~650g/l氯化鋅和80~1

780MPa熱鍍鋅用TRIP鋼退火工藝及組織演變相關

文輯推薦

知識推薦

百科推薦

職位:巖土技術負責人

擅長專業:土建 安裝 裝飾 市政 園林