復(fù)合材料單面修補(bǔ)鋁合金裂紋板的疲勞破壞特性

格式:pdf

大小:121KB

頁(yè)數(shù):5P

人氣 :76

4.6

利用熱壓成型工藝、采用預(yù)固化的單向碳纖維/環(huán)氧復(fù)合材料補(bǔ)片對(duì)鋁合金裂紋板進(jìn)行了修補(bǔ),測(cè)試了裂紋板膠接修補(bǔ)前后的破壞強(qiáng)度、疲勞壽命及裂紋擴(kuò)展情況,觀察了破壞后的斷口形貌,分析了復(fù)合材料補(bǔ)片的止裂機(jī)理。結(jié)果表明,經(jīng)過單向碳纖維/環(huán)氧復(fù)合材料補(bǔ)片膠接修補(bǔ)后,其破壞強(qiáng)度和疲勞壽命均有顯著的提高,破壞強(qiáng)度提高了34.28%,恢復(fù)到完好板的85.83%,疲勞壽命提高2.06倍;裂紋板的臨界裂紋長(zhǎng)度從17.86mm增加到28.64mm,從而延長(zhǎng)了裂紋緩慢擴(kuò)展階段,延緩了裂紋快速擴(kuò)展;其斷口形貌方式發(fā)生生了明顯的變化。

炭纖維/環(huán)氧復(fù)合材料單面修補(bǔ)中心裂紋鋁合金板的靜態(tài)和疲勞特性

格式:pdf

大小:1.1MB

頁(yè)數(shù):6P

利用真空袋壓工藝,采用單向炭纖維復(fù)合材料補(bǔ)片對(duì)中心裂紋鋁合金板進(jìn)行了單面膠接修補(bǔ)。測(cè)試了復(fù)合材料修補(bǔ)板的靜態(tài)拉伸強(qiáng)度及修補(bǔ)板在拉拉疲勞過程中的裂紋擴(kuò)展、界面脫粘和剩余拉伸強(qiáng)度等疲勞性能。結(jié)果表明,復(fù)合材料補(bǔ)片膠接修補(bǔ)能有效地提高裂紋板的破壞強(qiáng)度和剛度,降低裂紋板的疲勞裂紋擴(kuò)展速率,提高其疲勞壽命。裂紋板經(jīng)單向炭纖維/環(huán)氧復(fù)合材料補(bǔ)片修補(bǔ)后,其破壞強(qiáng)度從311.48mpa提高到364.74mpa,疲勞壽命從32217次提高到77546次。疲勞導(dǎo)致修補(bǔ)結(jié)構(gòu)的粘接界面脫粘,脫粘區(qū)域近似橢圓形;脫粘面積隨疲勞周次的增加而增加,且增加的幅度與疲勞周次相關(guān)。

含中心裂紋鋁合金板的復(fù)合材料補(bǔ)片單面修補(bǔ)效果

格式:pdf

大小:713KB

頁(yè)數(shù):4P

利用袋壓工藝、采用單向碳纖維/環(huán)氧復(fù)合材料補(bǔ)片對(duì)含中心裂紋的鋁合金板進(jìn)行了修補(bǔ),測(cè)試了膠接修補(bǔ)前后板的靜態(tài)力學(xué)性能和疲勞性能。結(jié)果表明:經(jīng)過修補(bǔ)后,鋁合金板抵抗靜態(tài)拉伸破壞和疲勞破壞的能力均有顯著的提高,其靜態(tài)抗拉強(qiáng)度從258.35mpa增加到349.69mpa,提高了35.35%;其疲勞壽命從25446周次增加到63868周次,提高了1.51倍,裂紋起始擴(kuò)展速率從0.34μm/周次降低到0.16/μm/周次,臨界裂紋長(zhǎng)度從20.20mm增加到28.05mm。

編輯推薦下載

復(fù)合材料單面膠接修復(fù)含中心裂紋鋁合金板的疲勞特性分析

格式:pdf

大小:636KB

頁(yè)數(shù):6P

4.4

利用ansys有限元分析軟件,建立了復(fù)合材料單面膠接修復(fù)鋁合金裂紋板的裂紋長(zhǎng)度參數(shù)化的有限元模型,分析了修復(fù)結(jié)構(gòu)的裂紋尖端應(yīng)力強(qiáng)度因子及其變化幅值的規(guī)律;與試驗(yàn)測(cè)試結(jié)果相結(jié)合,得到了描述修復(fù)結(jié)構(gòu)疲勞特性的paris公式材料常數(shù);碳纖維、玻璃纖維復(fù)合材料膠接修復(fù)鋁合金裂紋板的材料常數(shù)c、m分別為6.76×10-10、2.27和7.89×10-10、2.33。

復(fù)合材料修復(fù)鋁合金裂紋板的疲勞性能研究進(jìn)展

格式:pdf

大小:464KB

頁(yè)數(shù):6P

4.6

近年來,采用frp修復(fù)受損鋁合金構(gòu)件的研究已受到了廣泛關(guān)注并取得了一定的進(jìn)展。對(duì)復(fù)合材料修復(fù)鋁合金裂紋板的試驗(yàn)研究,包括不同膠接長(zhǎng)度、不同表面處理和不同剛度比等因素對(duì)其疲勞性能的影響規(guī)律,以及有限元方法預(yù)測(cè)疲勞性能進(jìn)行了綜述與分析;對(duì)試驗(yàn)結(jié)果與有限元預(yù)測(cè)的疲勞壽命進(jìn)行了比較;并展望了今后的研究趨勢(shì)。

復(fù)合材料單面修補(bǔ)鋁合金裂紋板的疲勞破壞特性熱門文檔

含中心裂紋鋁合金板復(fù)合材料單面膠接修復(fù)后的疲勞特性

格式:pdf

大小:621KB

頁(yè)數(shù):4P

4.5

采用碳纖維復(fù)合材料對(duì)中心裂紋鋁合金板進(jìn)行了單面膠接修復(fù),測(cè)試了修復(fù)結(jié)構(gòu)的疲勞性能,包括鋁合金板的裂紋擴(kuò)展速率、補(bǔ)片與鋁合金板之間的界面脫粘和修復(fù)結(jié)構(gòu)的疲勞剩余強(qiáng)度。結(jié)果表明:復(fù)合材料膠接修復(fù)能有效地降低鋁合金板的裂紋擴(kuò)展速率,提高其疲勞壽命;膠接的補(bǔ)片使鋁合金板的疲勞裂紋擴(kuò)展紋線線型發(fā)生變化,且線型變化集中在裂紋擴(kuò)展初始階段;疲勞導(dǎo)致修復(fù)結(jié)構(gòu)出現(xiàn)界面脫粘,脫粘區(qū)域近似橢圓形,且界面脫粘面積隨疲勞周次的增加而增加。

復(fù)合材料修復(fù)鋁合金薄板的濕熱特性

格式:pdf

大小:769KB

頁(yè)數(shù):4P

4.6

采用真空袋壓技術(shù)將t300/cyd128復(fù)合材料補(bǔ)片膠接修復(fù)于含中心裂紋的鋁合金1.76mm薄板。研究了實(shí)驗(yàn)室模擬濕熱環(huán)境對(duì)復(fù)合材料修復(fù)鋁合金薄板的力學(xué)性能影響,修復(fù)用復(fù)合材料的吸濕特性,以及修復(fù)用復(fù)合材料拉伸試樣及其基體樹脂澆鑄體的濕熱性能。結(jié)果顯示,澆鑄體飽和吸水率為0.9%,復(fù)合材料吸濕動(dòng)力學(xué)曲線則出現(xiàn)臺(tái)階;隨濕熱老化時(shí)間延長(zhǎng),澆鑄體與復(fù)合材料拉伸性能先升后降,其性能峰值出現(xiàn)時(shí)間分別為500h(73.9mpa)和300h(1531mpa);隨濕熱老化時(shí)間延長(zhǎng),鋁合金裂紋板拉伸性能基本呈線性下降,斷裂載荷下降速率δn=0.12kn/100h,修復(fù)板性能出現(xiàn)波動(dòng)。

鋁合金板厚度對(duì)硼纖維/環(huán)氧復(fù)合材料單面修復(fù)效果的影響

格式:pdf

大小:631KB

頁(yè)數(shù):6P

4.8

采用單向硼纖維/環(huán)氧復(fù)合材料補(bǔ)片真空袋壓工藝單面修復(fù)不同厚度含中心裂紋鋁合金板,測(cè)試了修復(fù)試件的熱學(xué)及準(zhǔn)靜態(tài)力學(xué)性能,并采用三維有限元模型分析了修復(fù)試件的殘余熱應(yīng)變和應(yīng)力強(qiáng)度因子。結(jié)果表明:修復(fù)試件的彎曲撓度隨鋁合金板厚度增大而減小;修復(fù)試件鋁合金板下表面裂紋尖端附近的殘余熱應(yīng)變隨鋁合金板厚度增大而增大,補(bǔ)片上表面的殘余熱應(yīng)變則隨鋁合金板厚度增大而減小,這與有限元分析結(jié)果吻合較好。含中心裂紋鋁合金板的應(yīng)力強(qiáng)度因子隨鋁合金板厚度增大而減小,而單面修復(fù)試件的應(yīng)力強(qiáng)度因子隨鋁合金板厚度增大而增大。采用相同長(zhǎng)度和寬度的單向硼纖維/環(huán)氧復(fù)合材料補(bǔ)片單面修復(fù)后,鋁合金板厚度為1.76mm修復(fù)試件的承載能力保留率為93.85%,而厚度為10.20mm修復(fù)試件的只有84.01%;修復(fù)試件的剛度得到了完全恢復(fù),等效剛度均大于完好試件的剛度。

硅酸鋁纖維/鋁合金復(fù)合材料的高溫疲勞特性

格式:pdf

大小:465KB

頁(yè)數(shù):未知

4.3

采用加壓鑄造法來制備硅酸鋁短纖維增強(qiáng)鋁合金復(fù)合材料,并通過與zl109合金的對(duì)比試驗(yàn),研究高溫下材料的沖擊疲勞特性。結(jié)果表明:在本試驗(yàn)條件下硅酸鋁短纖維增強(qiáng)鋁合金復(fù)合材料的高溫沖擊疲勞性能不如zl109合金,但是隨試驗(yàn)溫度的提高,zl109合金的抗沖擊疲勞能力下降的速率比硅酸鋁短纖維增強(qiáng)鋁合金復(fù)合材料的快

復(fù)合材料單搭接膠接頭破壞聲發(fā)射監(jiān)測(cè)

格式:pdf

大小:292KB

頁(yè)數(shù):4P

4.6

采用聲發(fā)射技術(shù)對(duì)單向拉伸載荷作用下復(fù)合材料單搭接膠接頭的剪切破壞試驗(yàn)進(jìn)行實(shí)時(shí)監(jiān)測(cè)的方法,研究搭接長(zhǎng)度對(duì)單搭接膠接頭損傷破壞的影響規(guī)律及其相應(yīng)的聲發(fā)射響應(yīng)特征。結(jié)果表明,隨搭接長(zhǎng)度的增加,引起單搭接膠接頭的受力不均勻性增加,損傷易發(fā)生在膠層邊緣應(yīng)力集中區(qū)域,膠接頭承載能力不斷上升的同時(shí),平均剪切應(yīng)力逐漸降低;膠層邊緣應(yīng)力集中更明顯,從而出現(xiàn)較多的聲發(fā)射信號(hào),且幅度在60~80db的聲發(fā)射信號(hào)明顯增多,聲發(fā)射撞擊累積數(shù)有上升趨勢(shì)。聲發(fā)射相對(duì)能量、幅度分布等聲發(fā)射信號(hào)與膠層的損傷破壞過程相對(duì)應(yīng)。

復(fù)合材料單面修補(bǔ)鋁合金裂紋板的疲勞破壞特性精華文檔

飛機(jī)鋁合金蒙皮裂紋復(fù)合材料修補(bǔ)試驗(yàn)研究

格式:pdf

大小:710KB

頁(yè)數(shù):2P

4.6

用復(fù)合材料補(bǔ)強(qiáng)修理金屬結(jié)構(gòu)裂紋損傷時(shí),修補(bǔ)設(shè)計(jì)非常關(guān)鍵,不同的修補(bǔ)設(shè)計(jì)會(huì)產(chǎn)生不同的修補(bǔ)效果。通常應(yīng)在有限元計(jì)算或解析計(jì)算的基礎(chǔ)上,合理選擇補(bǔ)強(qiáng)材料、膠粘劑、鋪層尺寸和鋪層數(shù)量等參數(shù)。飛機(jī)鋁合金蒙皮裂紋是飛機(jī)在使用過程中最常見的損傷形式。傳統(tǒng)的修理方法是在裂紋部位鉚接一塊與蒙皮材料相同的加強(qiáng)片,以恢復(fù)蒙皮裂紋部位的損失強(qiáng)度。由于現(xiàn)代飛機(jī)的

復(fù)合材料快速修復(fù)含裂紋鋁合金板的力學(xué)性能研究

格式:pdf

大小:791KB

頁(yè)數(shù):4P

4.5

采用微波快速固化膠粘劑的方法通過實(shí)驗(yàn)對(duì)鋁合金材料的裂紋進(jìn)行了修復(fù),研究了修復(fù)工藝,并采用數(shù)學(xué)和有限元分析的方法分析了含裂紋的鋁合金板材修復(fù)前后的力學(xué)性能變化情況,同時(shí)對(duì)比了其他方式的修復(fù)后強(qiáng)度,觀察了修復(fù)效果,結(jié)果表明:修復(fù)后鋁合金材料的雙向拉伸性能可恢復(fù)到原材料的95%以上,靜強(qiáng)度可恢復(fù)到原材料的102.9%.

雙向受載裂紋板的碳纖維復(fù)合材料補(bǔ)片的膠接修補(bǔ)分析

格式:pdf

大小:425KB

頁(yè)數(shù):5P

4.5

建立了碳纖維復(fù)合材料補(bǔ)片膠接修補(bǔ)雙向受載裂紋板的3d有限元模型,分析了補(bǔ)片的單面膠接修補(bǔ)效果,探討了補(bǔ)片材料、鋪層順序、補(bǔ)片長(zhǎng)度及載荷比等對(duì)裂紋應(yīng)力強(qiáng)度因子的影響規(guī)律。結(jié)果表明:復(fù)合材料補(bǔ)片的存在使裂紋板垂直裂紋方向載荷和平行裂紋板方向載荷發(fā)生耦合作用,從而影響補(bǔ)片修補(bǔ)效果。平行裂紋方向的壓應(yīng)力可降低裂紋尖端的應(yīng)力集中因子,而拉應(yīng)力可提高裂紋尖端的應(yīng)力集中因子。

高性能鋁合金一碳化硼復(fù)合材料

格式:pdf

大小:52KB

頁(yè)數(shù):未知

4.5

歐洲專利ep1554409本專利提供了一種以鋁合金為基體,以碳化硼為分散相的金屬基復(fù)合材料的制備工藝。首先,將鋁合金熔化,然后,通過充分?jǐn)嚢枋固蓟鹆W痈玫貪?rùn)濕鋁液,并均勻分布在鋁液中,之后,便可進(jìn)行澆注。為了保證該金屬混合液具有較好的流動(dòng)性,可采取如下方法之一:將基體中的鎂含量控制在0.2%以下,或首先將鋁合金中鎂的含量控制在0.2%以下,澆注時(shí)再加鎂,或是加入〉0.12%鈦。

高性能鋁合金-碳化硼復(fù)合材料

格式:pdf

大小:16KB

頁(yè)數(shù):1P

4.6

歐洲專利ep1554409本專利提供了一種以鋁合金為基體,以碳化硼為分散相的金屬基復(fù)合材料的制備工藝。首先,將鋁合金熔化,然后,通過充分?jǐn)嚢枋固蓟鹆W痈玫貪?rùn)濕鋁液,并均勻分布在鋁液中,之后,便可進(jìn)行澆注。為了保證該金屬混合液具有較

復(fù)合材料單面修補(bǔ)鋁合金裂紋板的疲勞破壞特性最新文檔

鋁合金薄板疲勞裂紋的非線性聲學(xué)特性

格式:pdf

大小:703KB

頁(yè)數(shù):6P

4.7

在沒有任何損傷的鋁合金薄板中,主要表現(xiàn)為原子間的非線性,以至于非線性聲學(xué)特征不明顯并很難測(cè)量;然而當(dāng)鋁合金薄板中出現(xiàn)疲勞損傷時(shí),將產(chǎn)生明顯的非線性聲學(xué)特征,這對(duì)于識(shí)別鋁合金薄板中的疲勞損傷十分有利。推導(dǎo)超聲波在含有疲勞裂紋的固體金屬中傳播時(shí)非線性聲學(xué)特征方程。利用非接觸激光測(cè)振儀、任意波形發(fā)生器、數(shù)字示波器和計(jì)算機(jī)等組建鋁合金薄板疲勞裂紋試驗(yàn)系統(tǒng),并以含有疲勞裂紋的2024鋁合金薄板為研究對(duì)象,利用該系統(tǒng),在單頻超聲波即中心頻率為270khz激勵(lì)下,對(duì)超聲波在2024鋁合金薄板中傳播的非線性聲學(xué)特性進(jìn)行試驗(yàn)研究。結(jié)果表明,高次諧波可作為表征疲勞裂紋或缺陷的特征量。根據(jù)不同點(diǎn)的掃描結(jié)果,獲得時(shí)域峰值幅度和頻率幅度與掃描位置之間的關(guān)系,由此可大致確定疲勞裂紋的位置。

鹽霧環(huán)境對(duì)復(fù)合材料修復(fù)鋁合金板疲勞性能的影響

格式:pdf

大小:1.1MB

頁(yè)數(shù):6P

4.4

采用單向碳/環(huán)氧復(fù)合材料補(bǔ)片真空袋壓工藝單面修復(fù)含中心裂紋鋁合金板,進(jìn)行0-1700h鹽霧梯度腐蝕試驗(yàn),測(cè)試并對(duì)比分析了各腐蝕時(shí)間結(jié)點(diǎn)上試件修復(fù)前后的疲勞性能,從疲勞壽命、疲勞臨界裂紋長(zhǎng)度和paris公式材料常數(shù)(c和m)的變化三個(gè)方面考察不同鹽霧腐蝕深度對(duì)鋁合金裂紋板修復(fù)前后的疲勞性能差異。結(jié)果表明:碳/環(huán)氧補(bǔ)片膠接修復(fù)鋁合金板能大幅度提高疲勞壽命,且未經(jīng)修復(fù)的裂紋板在腐蝕1700小時(shí)后疲勞壽命下降53.8%,而修復(fù)板僅為38.6%。修復(fù)板疲勞裂紋臨界長(zhǎng)度acr大于未修復(fù)裂紋板,且隨鹽霧腐蝕時(shí)間延長(zhǎng),裂紋板和修復(fù)板acr變化不大,可作準(zhǔn)判據(jù)使用。由試驗(yàn)數(shù)據(jù)得到的不同腐蝕時(shí)間上試樣的材料常數(shù)c和m隨腐蝕時(shí)間延長(zhǎng)而減小。利用paris公式可較好擬合鋁合金板疲勞壽命及paris區(qū)內(nèi)的疲勞裂紋擴(kuò)展行為,但疲勞壽命預(yù)測(cè)值與實(shí)際值的差異由未經(jīng)腐蝕時(shí)的5%左右增大到腐蝕1500h時(shí)的10%左右。

基于短裂紋的LDIOCZ鋁合金腐蝕預(yù)疲勞裂紋擴(kuò)展

格式:pdf

大小:1003KB

頁(yè)數(shù):未知

4.6

腐蝕疲勞是一種由疲勞應(yīng)力和腐蝕介質(zhì)共同引起的材料損傷,利用掃描電子顯微鏡原位觀測(cè)技術(shù)對(duì)于預(yù)腐蝕ld10cz鋁合金進(jìn)行了疲勞試驗(yàn)研究,試驗(yàn)結(jié)果表明腐蝕損傷強(qiáng)烈影響鋁合金的疲勞裂紋擴(kuò)展行為。

粉末冶金鋁合金及復(fù)合材料的研究現(xiàn)狀與發(fā)展趨勢(shì)

格式:pdf

大小:386KB

頁(yè)數(shù):未知

4.4

以粉末冶金鋁合金及復(fù)合材料的制備流程為主線,圍繞粉體制備、成形固結(jié)和后續(xù)處理這三個(gè)環(huán)節(jié),闡述了粉末冶金鋁合金及復(fù)合材料的研究現(xiàn)狀.同時(shí)對(duì)其發(fā)展趨勢(shì)進(jìn)行了探討,指出以高速壓制為代表的新成形技術(shù)的出現(xiàn),有望為鋁粉末冶金的成形及燒結(jié)環(huán)節(jié)帶來新的突破.

復(fù)合材料補(bǔ)片膠接補(bǔ)強(qiáng)鋁合金板殘余熱應(yīng)力研究

格式:pdf

大小:320KB

頁(yè)數(shù):4P

4.5

復(fù)合材料補(bǔ)片膠接技術(shù)是一種有效修復(fù)飛機(jī)受損鋁合金構(gòu)件的低成本方法。補(bǔ)片與鋁合金材料熱膨脹系數(shù)的顯著差異,會(huì)在構(gòu)件中引入殘余熱應(yīng)力,對(duì)構(gòu)件性能造成不利影響。文中采用單向碳/環(huán)氧復(fù)合材料補(bǔ)片對(duì)航空鋁合金ly12cz薄板進(jìn)行單面補(bǔ)強(qiáng),并通過確定應(yīng)力釋放溫度測(cè)量了鋁板及補(bǔ)片上的殘余熱應(yīng)變。結(jié)果表明,對(duì)完好鋁板而言,鋁板和補(bǔ)片的殘余熱應(yīng)變可分別達(dá)到-488με和285με;對(duì)于含中心裂紋鋁板而言,裂紋長(zhǎng)度對(duì)于殘余熱應(yīng)變的影響較小。采用經(jīng)典層合板理論和雙金屬片模型分別預(yù)測(cè)了復(fù)合材料補(bǔ)片及鋁合金板在膠接面上的殘余熱應(yīng)力。經(jīng)典層合板理論對(duì)補(bǔ)片和完好鋁板殘余熱應(yīng)力的預(yù)測(cè)值分別為-79.8mpa和50.8mpa;雙金屬片模型的計(jì)算值偏大,分別為-98.4mpa和64.6mpa。

硼/鋁復(fù)合材料管構(gòu)件的界面特性

格式:pdf

大小:122KB

頁(yè)數(shù):未知

4.8

主要研究帶鈦合金連接頭硼/鋁復(fù)合材料管構(gòu)件中b-al-ti間的界面結(jié)構(gòu)與性質(zhì),研究表明,在復(fù)合工藝條件下,硼-鋁界面附近沒有檢測(cè)到任何鋁-硼化合物,而鈦-鋁間形成tial有序金屬間化合物相,實(shí)驗(yàn)證明,硼/鋁復(fù)合材料與鋁合金端環(huán)之間采用的固結(jié)方法是有效的,且可按照受載類型隨意調(diào)整斜面搭接長(zhǎng)度,達(dá)到承受不同載荷的目的。

復(fù)合材料層合板的瞬態(tài)特性分析

格式:pdf

大小:2.1MB

頁(yè)數(shù):5P

4.8

**資訊http://www.***.*** **資訊http://www.***.*** **資訊http://www.***.*** **資訊http://www.***.*** **資訊http://www.***.***

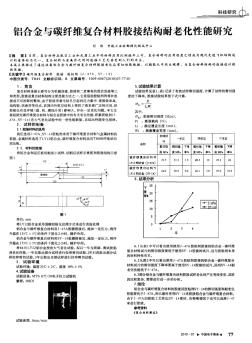

鋁合金與碳纖維復(fù)合材料膠接結(jié)構(gòu)耐老化性能研究

格式:pdf

大小:396KB

頁(yè)數(shù):1P

4.7

鋁合金與碳纖維復(fù)合材料膠接結(jié)構(gòu)耐老化性能研究

鋁基復(fù)合材料.-關(guān)于鋁基復(fù)合材料的論文

格式:pdf

大小:6.3MB

頁(yè)數(shù):20P

4.4

鋁基復(fù)合材料.-關(guān)于鋁基復(fù)合材料的論文

復(fù)合材料曲壁板顫振特性分析

格式:pdf

大小:327KB

頁(yè)數(shù):未知

4.7

基于marguerre曲板理論、vonkarman大變形理論和氣動(dòng)力活塞理論建立超音速氣流中三維復(fù)合材料曲壁板的有限元模型。分析了不同邊界條件下復(fù)合材料曲壁板的曲率對(duì)曲壁板顫振邊界特性的影響規(guī)律。結(jié)果顯示:1)當(dāng)曲率較小時(shí),顫振是由曲壁板前兩階模態(tài)耦合產(chǎn)生,顫振臨界動(dòng)壓隨著曲率的增大而減小;2)當(dāng)曲率較大時(shí),顫振危險(xiǎn)模態(tài)會(huì)隨曲率增大而發(fā)生變化,顫振臨界動(dòng)壓也會(huì)表現(xiàn)出復(fù)雜的變化規(guī)律;3)曲率較小時(shí),四邊固支曲壁板的顫振臨界動(dòng)壓高于四邊簡(jiǎn)支曲壁板;4)當(dāng)曲率較大時(shí),四邊簡(jiǎn)支曲壁板的顫振臨界動(dòng)壓可能大于四邊固支曲壁板。

復(fù)合材料單面修補(bǔ)鋁合金裂紋板的疲勞破壞特性相關(guān)

文輯推薦

知識(shí)推薦

百科推薦

職位:園林工程預(yù)算員

擅長(zhǎng)專業(yè):土建 安裝 裝飾 市政 園林