單體泵是用于產生噴油器(或噴射器)的噴射壓力的裝置。對于采用單體泵式電控燃油噴射系統的發動機來說,有幾個氣缸,就有幾個單體泵,單體泵是第二代電控燃油噴射系統,按照高壓產生裝置的不同,可將燃油噴射系統分為分配泵、直列泵、泵噴嘴和單體泵電控燃油噴射系統。

單體泵造價信息

單體泵的組成:單體泵由柱塞套筒、柱塞、彈簧座、回位彈簧、出油閥、出油閥彈簧、出油閥座、出油閥壓緊螺帽等零件組成。

出油閥的作用

(1)防止噴油后滴油,提高關閉速度:停止供油時,出油閥減壓帶的下沿一進入導管時,高壓油管與泵室的通路便被切斷。當出油閥完全座落后下降了一距離h,因而高壓油管的容積得到增大,使油壓迅速地下降1MPa~2MPa,斷油迅速干脆,防止了因油壓的波動和“管縮油漲”而產生噴后滴油。P泵>P簧+P殘—開;P泵簧+P殘—關。(2)防止噴油前滴油,提高噴射速度:噴油泵供油時,待油壓高于出油閥彈簧的預緊力和高壓油管內的殘余壓力后,出油閥升起,其密封錐面離開閥座。必須等到出油閥上的減壓帶完全離開閥座的導向孔時,泵油室的燃油才能進入高壓油管。(3)防止燃油倒流,使高壓油管內保持一定的殘余壓力

出油閥的構造

(1)出油閥的圓錐部是閥的軸向密封錐面,閥的錐部在導孔中滑動配合起導向作用。尾部加工有切槽,形成十字形斷面,以便使燃油通過。出油閥中部的圓柱面叫減壓帶,它與密封錐面間形成了一個減壓容積。(2)出油閥和閥座是精密偶件,采用優質合金鋼制造,其導孔、上下端面及座孔經過精密的加工和研磨,配對以后不能互換。(3)閥座的下端面和柱塞套筒的上端面是精密加工嚴密貼合,它是通過壓緊螺帽以規定的扭緊力矩來壓緊的。壓緊螺帽與閥座之間有一定厚度的銅制高壓密封墊圈。出油閥壓緊螺帽和殼體上端面間還有低壓密封墊圈。(4)在出油閥壓緊螺帽內腔裝有帶槽的減容器,以減小內腔空間的容積,促進噴停迅速,限制出油閥最大升程的作用。

單體泵基本概念常見問題

單體泵基本概念文獻

電控單體泵預噴射技術的仿真研究

電控單體泵預噴射技術的仿真研究

格式:pdf

大小:269KB

頁數: 未知

評分: 4.4

對電控單體泵高壓燃油噴射系統進行預噴射技術的研究。在AMESim中搭建了電控單體泵系統的模型并進行仿真和試驗驗證,結果表明該模型能夠較為準確地預測燃油噴射系統的基本參數變化規律。在此模型基礎上進行預噴射仿真研究,其結果顯示:預噴射在油管內形成壓力波動,對主噴產生影響;預噴油量越大,主噴油壓波動越大,平均主噴油壓越小,導致相同噴油脈寬下主噴油量減少。雖然預噴射形成的壓力波動隨轉速的升高而減弱,但中低速時的影響不可忽視,故如采用預噴射,須重新標定主噴脈寬MAP。

鋼結構基本概念

鋼結構基本概念

格式:pdf

大小:269KB

頁數: 29頁

評分: 4.3

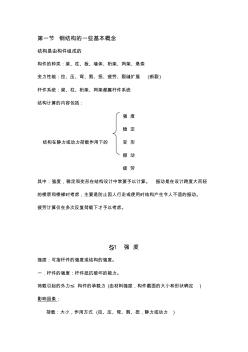

第一節 鋼結構的一些基本概念 結構是由構件組成的 構件的種類:梁、柱、板、墻體、桁架、網架、懸索 變力性能:拉、壓、彎、剪、扭、疲勞、裂縫擴展 (斷裂 ) 桿件系統:梁、柱、桁架、網架都屬桿件系統 結構計算的內容包括: 強 度 穩 定 結構在靜力或動力荷載作用下的 變 形 振 動 疲 勞 其中:強度,穩定和變形在結構設計中常要予以計算。 振動是在設計跨度大而輕 的樓層和樓梯時考慮,主要是防止因人行走或使用時結構產生令人不適的振動。 疲勞計算僅在多次反復荷載下才予以考慮。 § 1 強 度 強度:可指桿件的強度或結構的強度。 一.桿件的強度:桿件抵抗破壞的能力。 荷載引起的外力≤ 構件的承載力 (由材料強度,構件截面的大小和形狀確定 ) 影響因素: 荷載:大小,作用方式 (拉、壓、彎、剪、扭,靜力或動力 ) 材料:屈服強度、極限強度、彈性模量等 構件截面的大小和形狀: 截面越大,承載力越

電控單體泵結構組成

電控單體泵的上部有電磁閥,電磁閥能夠按照特性圖譜的數據精確地控制噴射正時及噴油時間。

單體泵的組成:單體泵由柱塞套筒、柱塞、彈簧座、回位彈簧、出油閥、出油閥彈簧、出油閥座、出油閥壓緊螺帽等零件組成。

單體泵是用于產生噴油器(或噴射器)的噴射壓力的裝置。對于采用單體泵式電控燃油噴射系統的發動機來說,有幾個氣缸,就有幾個單體泵,單體泵是第二代電控燃油噴射系統,按照高壓產生裝置的不同,可將燃油噴射系統分為分配泵、直列泵、泵噴嘴和單體泵電控燃油噴射系統

為了滿足日益嚴格的排放要求和提高車輛的機動性和靈活性以及經濟性,柴油機噴油系統正向著高噴射壓力、自由靈活調整噴油量和噴油正時、噴油速率最佳控制的方向發展,電子控制的柴油噴射系統是實現柴油噴射過程柔性控制的有效手段。電控單體泵系統應運而生。

電控單體泵構成系統

電控燃油高壓噴射系統有:電控單體泵、電控泵噴嘴、高壓共軌。

電控單體泵噴油系統構成如下圖所示:

電控單體泵噴油系統是一種能夠自由靈活調整噴油量和噴油正時,具有高噴射壓力的新型噴射系統,雖然從長遠發展高壓噴射來看,電控共軌系統是研究和開發的方向。而電控單體泵供油系統在提高供油壓力方面具有很大的潛力,特別是重載卡車動力中擁有廣闊的市場前景。

- 相關百科

- 相關知識

- 相關專欄

- 磷酸高鈰

- 般若

- 滾珠螺桿

- 核苷磷酸化酶

- 防松處理

- 磷酸錳(III)水合物

- 景天樹

- 甲板高度

- 2′-脫氧酰苷-5′-一磷酸二鈉鹽

- 支撐座

- 甲板縱桁

- 羽葉蔦蘿

- 酚酞二磷酸四鈉

- 甲板加壓艙

- 蔦蘿松

- 定量灌裝機

- 以空氣為攜熱介質的開式太陽能蓄能熱泵循環特性

- 中國哈爾濱國際水處理給排水設備及泵閥管道展會概況

- 正交法在沙坪水電站工程泵送混凝土配合比設計的應用

- 引黃南干二級泵站進水壓力鋼管內壁防腐施工技術措施

- 永城火電廠300MW機組給水泵驅動方式的優化選擇

- 新型轉輪除濕與雙級熱泵耦合空調系統及系統設計

- 雙螺桿真空泵轉子的接觸線及動平衡特性??

- 中國臥式單級離心泵型號

- 中國灌溉潛水泵型號

- 中國北方采暖的空氣源熱泵解決方案雙效曾晗低溫熱泵

- 中國變頻管道泵型號

- 利用地下水預處理新風的復合式地源熱泵空調系統

- 關于發布行業產品標準活塞平衡式水泵控制閥公告

- 工藝工法江蘇電廠工程綜合水泵房及泡沫間施工工藝

- 更換廢氣渦輪增壓器輔助電子水泵

- 國內鍋爐給水泵行業廠家