埋弧焊自動焊

埋弧自動焊的過程

埋弧自動焊接時(shí),引燃電弧、送絲、電弧沿焊接方向移動及焊接收尾等過程完全由機(jī)械來完成。

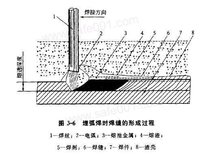

埋弧自動焊過程如圖2-11所示。

焊劑2由漏斗3流出后,均勻地堆敷在裝配好的工件1上,焊絲4由送絲機(jī)構(gòu)經(jīng)送絲滾輪5和導(dǎo)電嘴6送入焊接電弧區(qū)。焊接電源的兩端分別接在導(dǎo)電嘴和工件上。送絲機(jī)構(gòu)、焊劑漏斗及控制盤通常都裝在一臺小車上以實(shí)現(xiàn)焊接電弧的移動。

焊接過程是通過操作控制盤上的按鈕開關(guān)來實(shí)現(xiàn)自動控制的。焊接過程中,在工件被焊處覆蓋著一層30-50mm厚的粒狀焊劑,連續(xù)送進(jìn)的焊絲在焊劑層下與焊件間產(chǎn)生電弧,電弧的熱量使焊絲、工件和焊劑熔化,形成金屬熔池,使它們與空氣隔絕。隨著焊機(jī)自動向前移動,電弧不斷熔化前方的焊件金屬、焊絲及焊劑,而熔池后方的邊緣開始冷卻凝固形成焊縫,液態(tài)熔渣隨后也冷凝形成堅(jiān)硬的渣殼。如圖2-12所示。未熔化的焊劑可回收使用。

焊絲和焊劑在焊接時(shí)的作用與手工電弧焊的焊條芯、焊條藥皮一樣。焊接不同的材料應(yīng)選擇不同成分的焊絲和焊劑。如焊接低碳鋼時(shí)常用H08A焊絲,配用高錳高硅型焊劑HJ431等。焊接電源通常采用容量較大的弧焊變壓器。

埋弧自動焊的優(yōu)點(diǎn)

埋弧自動焊的主要優(yōu)點(diǎn)是:

(1)生產(chǎn)率高 埋弧焊的焊絲伸出長度(從導(dǎo)電嘴末端到電弧端部的焊絲長度)遠(yuǎn)較手工電弧焊的焊條短,一般在50mm左右,而且是光焊絲,不會因提高電流而造成焊條藥皮發(fā)紅問題,即可使用較大的電流(比手工焊大5-10倍),因此,熔深大,生產(chǎn)率較高。對于20mm以下的對接焊可以不開坡口,不留間隙,這就減少了填充金屬的數(shù)量。

(2)焊縫質(zhì)量高 對焊接熔池保護(hù)較完善,焊縫金屬中雜質(zhì)較少,只要焊接工藝選擇恰當(dāng),較易獲得穩(wěn)定高質(zhì)量的焊縫。

(3)勞動條件好 除了減輕手工操作的勞動強(qiáng)度外,電弧弧光埋在焊劑層下,沒有弧光輻射,勞動條件較好。 埋弧自動焊至今仍然是工業(yè)生產(chǎn)中最常用的一種焊接方法。適于批量較大,較厚較長的直線及較大直徑的環(huán)形焊縫的焊接。廣泛應(yīng)用于化工容器、鍋爐、造船、橋梁等金屬結(jié)構(gòu)的制造。

這種方法也有不足之處,如不及手工焊靈活,一般只適合于水平位置或傾斜度不大的焊縫;工件邊緣準(zhǔn)備和裝配質(zhì)量要求較高、費(fèi)工時(shí);由于是埋弧操作,看不到熔池和焊縫形成過程,因此,必須嚴(yán)格控制焊接規(guī)范。

本文引用地址:http://www.weldr.net/simple/skill/html/content_1026.htm

埋弧焊造價(jià)信息

目前主要用于焊接各種鋼板結(jié)構(gòu)。可焊接的鋼種包括碳素結(jié)構(gòu)鋼,不銹鋼,耐熱鋼及其復(fù)合鋼材等。埋弧焊在造船,鍋爐,化工容器,橋梁,起重機(jī)械,冶金機(jī)械制造業(yè),海洋結(jié)構(gòu),核電設(shè)備中應(yīng)用最為廣泛。此外,用埋弧焊堆焊耐磨耐蝕合金或用于焊接鎳基合金,銅合金也是較理想的。

簡介

埋弧焊是當(dāng)今生產(chǎn)效率較高的機(jī)械化焊接方法之一,它的全稱是埋弧自動焊,又稱焊劑層下自動電弧焊。優(yōu)點(diǎn):

生產(chǎn)效率高

這是因?yàn)椋环矫婧附z導(dǎo)電長度縮短,電流和電流密度提高,因此電弧的熔深和焊絲熔敷效率都大大提高。(一般不開坡口單面一次熔深可達(dá)20mm)另一方面由于焊劑和熔渣的隔熱作用,電弧上基本沒有熱的輻射散失,飛濺 也少,雖然用于熔化焊劑的熱量損耗有所增大,但總的熱效率仍然大大增加。

焊縫質(zhì)量高

熔渣隔絕空氣的保護(hù)效果好,焊接參數(shù)可以通過自動調(diào)節(jié)保持穩(wěn)定,對焊工技術(shù)水平要求不高,焊縫成分穩(wěn)定,機(jī)械性能比較好。

勞動條件好

除了減輕手工焊操作的勞動強(qiáng)度外,它沒有弧光輻射,這是埋弧焊的獨(dú)特優(yōu)點(diǎn)。

埋弧焊自動焊常見問題

埋弧焊簡介

當(dāng)焊絲確定以后(通常取決于所焊的鋼種),配套用的焊劑則成為關(guān)鍵材料,它直接影響焊縫金屬的力學(xué)性能(特別是塑性及低溫韌性)、抗裂性能、焊接缺陷發(fā)生率及焊接生產(chǎn)率等。焊絲與焊劑的配用重量比為焊絲:焊劑=1.1~1.6,視焊接接頭類型、所用焊劑種類、焊接規(guī)范參數(shù)而定。與熔煉焊劑相比,燒結(jié)焊劑用量較為節(jié)省,約可少用20%左右。

我國采用焊劑量在5萬噸左右波動,其中70%約為熔煉焊劑,余為非熔煉焊劑。歐美工業(yè)發(fā)達(dá)國家以非熔煉型焊劑為主,約在80%、90%以上,但仍然有熔煉型焊劑生產(chǎn)銷售,熔煉焊劑這種持久的生產(chǎn)力與其固有的一些特點(diǎn)有關(guān)。

近年來,在我國出現(xiàn)了一種鋼筋的新的焊接方法,即豎向鋼筋電弧--電渣壓力焊。與以前的鋼筋搭接手工電弧焊法相比,可節(jié)約鋼材15%以上,生產(chǎn)率大大提高,焊接材料消耗費(fèi)用也有所降低,確有取代后者的發(fā)展趨勢,應(yīng)用日益廣泛。該方法主要使用熔煉焊劑,它起到維弧、電渣加熱、金屬凝固模體等作用。目前我國熔煉焊劑的五分之一左右用于豎向鋼筋的焊接。

我國的錳礦資源比較缺乏,特別是適于生產(chǎn)熔煉焊劑的品位高、磷含量低、鐵含量低的錳礦就更少了。全國僅在廣西、云南、湖南等省有錳礦礦脈,經(jīng)過多年開采,符合生產(chǎn)焊劑的錳礦商品日漸緊張。為取代高錳渣系焊劑,研制、推廣中錳、低錳焊劑已成為客觀需要的緊迫任務(wù)。隨著含適量錳焊絲的生產(chǎn)供應(yīng)的擴(kuò)大,中錳、低錳渣系焊劑應(yīng)該有廣闊的市場。

關(guān)于商品焊劑的技術(shù)性能說明,目前在行業(yè)上的通常作法是,熔煉焊劑給出其化學(xué)成分及配一種焊絲的熔敷金屬力學(xué)性能,燒結(jié)焊劑只給出其渣系構(gòu)成及配一種焊絲的熔敷金屬力學(xué)性能。這似乎實(shí)用性不夠。很少有用戶對焊劑的化學(xué)成分逐批進(jìn)行化學(xué)成分分析,因?yàn)槌朔治龇椒霸O(shè)備上的難度外,其結(jié)果與用戶的使用要求之間尚相距甚遠(yuǎn)。

建議焊劑生產(chǎn)商在產(chǎn)品說明中提供含如下技術(shù)內(nèi)容的信息。

首先是焊劑的堿度,可按IIW的推薦公式來計(jì)算。在焊接低合金高強(qiáng)度鋼用焊劑的國家標(biāo)準(zhǔn)中,對此亦有說明,參見GB12470,《低合金鋼埋弧焊用焊劑》。焊劑堿度是標(biāo)志焊劑冶金性能、工藝性能、電流種類及可焊鋼材等級等的第一位的技術(shù)指標(biāo)。其次是提供最適合于匹配使用的幾種焊絲熔敷金屬的力學(xué)性能,使用戶選材有較大的空間。

要特別推薦焊劑生產(chǎn)商提供焊劑的冶金行為圖,即結(jié)構(gòu)鋼用焊劑對合金元素的燒損--過渡圖(簡指增硅量、焊絲含錳量中性點(diǎn)百分含量),不銹鋼用焊劑的增碳傾向及鉻含量的燒損--過渡圖。這樣,用戶可根據(jù)所選用焊絲的化學(xué)成分、焊劑對含金元素的燒損--過渡影響,接頭類型及焊接規(guī)范參數(shù)等因素,預(yù)測出所焊焊縫金屬的化學(xué)成分及力學(xué)性能,與其待焊產(chǎn)品的技術(shù)要求作比較,具有直接的參考作用,就目前焊劑業(yè)生產(chǎn)廠家的技術(shù)能力而言,完成這樣的工作確實(shí)有一定的難度,建議他們與科研單位、大型用戶合作,形成能反映本企業(yè)焊劑產(chǎn)品特點(diǎn)、技術(shù)內(nèi)容含量高的產(chǎn)品說明書。進(jìn)一步說,科研單位可開發(fā)出這樣的軟件,供用戶使用或補(bǔ)充已有的焊接技術(shù)計(jì)算機(jī)專家系統(tǒng)。

本文引用地址:http://www.weldr.net/simple/skill/html/content_1055.htm

埋弧半自動焊主要是軟管自動焊,其特點(diǎn)是采用較細(xì)直徑( 2mm或2mm以下)的焊絲,焊絲通過彎曲的軟管送入熔池。電弧的移動是靠手工來完成,而焊絲的送進(jìn)是自動的。半自動焊可以代替自動焊焊接一些彎曲和較短的焊縫,主要應(yīng)用于角焊縫,也可用于對接焊縫。

簡介

一種高效焊接技術(shù)--添加合金粉末埋弧焊

蘭州理工大學(xué) 夏天東 周游 李浩河

摘要

采用普通埋弧焊和添加合金粉末埋弧焊技術(shù),焊接了20G和16MnR鋼,結(jié)果表明,添加合金粉末埋弧自動焊技術(shù)能夠采用大線能量(因?yàn)樘砑拥暮辖鸱勰└纳屏撕缚p組織,焊縫深寬比顯著提高,而焊縫及HAZ組織晶粒沒有粗化),焊接工藝性能良好,焊接熔敷速率是傳統(tǒng)埋弧焊的2倍,接頭角變形明顯減小,焊接接頭的力學(xué)性能滿足要求。

關(guān)鍵詞

埋弧焊 合金粉末 低碳鋼 低合金高強(qiáng)鋼

在滿足焊接接頭力學(xué)性能要求的前提下,提高熔敷速率可以提高生產(chǎn)率。用常規(guī)的埋弧焊(SAW)焊接中厚板結(jié)構(gòu),如果提高熔敷速率,就要加大焊接線能量,其結(jié)果是焊接熔池變大,母材熔化量增加,焊縫化學(xué)成分變差,焊縫組織粗化,焊接熱影響區(qū)擴(kuò)大并且性能變壞。添加合金粉末的埋弧焊(submerged arc welding with alloyed metal powders,SAW-AMP)是一種能夠提高熔敷速率,又不使焊接接頭性能變差的高效焊接技術(shù)。基本做法是在坡口中預(yù)先鋪放一層金屬粉末(或金屬細(xì)粒、切斷的短焊絲等),然后進(jìn)行埋弧焊。國外從60年代末期至今一直在研究、開發(fā)和應(yīng)用這種技術(shù),已研究了系列合金粉末、焊劑和合金粉末添加裝置,廣泛用于造船、壓力容器、重型機(jī)器、橋梁、建筑和海洋石油平臺等領(lǐng)域。

筆者用該技術(shù)焊接了Q235鋼和16MnR鋼,并應(yīng)用于實(shí)際焊接生產(chǎn)。

材料

1.材料

母材板厚為18 mm,試板尺寸為300 mm×500 mm,焊絲直徑為4.0 mm,焊劑粒度為8~60目,合金粉末粒度為80~200目。化學(xué)成分見表1。

表1 木材、焊絲和合金表面的化學(xué)成分 單位:%

焊接工藝

2.焊接工藝

對接,焊接規(guī)范見表2。焊機(jī)為MZ-1000,DCRP。V型坡口,SAW角度為60~65°,鈍邊為4 mm;SAW-AMP角度為40°~45°,鈍邊為2 mm。

表2 焊接工藝規(guī)范

二、試驗(yàn)結(jié)果及討論

焊縫化學(xué)成分

1.焊縫化學(xué)成分

采用SAW和SAW-AMP技術(shù)焊接的20G、16MnR鋼焊縫化學(xué)成分見表3。結(jié)果表明,用SJ301焊接的焊縫,C、Si和Mn元素增加,P含量與HJ431焊縫相當(dāng),S含量卻沒有減少。由于SJ301和HJ431本身的S、P含量對其焊縫中的S和P含量有相當(dāng)顯著的影響,而不同廠家生產(chǎn)的焊劑S、P含量有很大差別,故可以理解本文的成分分析結(jié)果。SAW-AMP焊縫的S含量與SAW焊縫相當(dāng),P含量顯著減少,但均低于0.030%,焊縫的成分完全符合GB6654-86的要求。添加合金粉末有利于焊縫脫S和脫P(yáng)。

表3 焊縫的化學(xué)成分 單位:%

焊縫和HAZ的顯微組織

2.焊縫和HAZ的顯微組織

SAW的線能量一般為1.6 kJ/mm,焊接18 mm厚的鋼板需要5~6道焊滿,未經(jīng)再熱的焊縫組織細(xì)小,針狀鐵素體較多,先共析鐵素體少且窄,柱狀晶方向性不明顯,HAZ粗晶區(qū)晶粒尺寸較小。如果采用大線能量,線能量達(dá)到3.6 kJ/mm,18 mm厚的鋼板2道即可焊滿,但是焊縫組織粗大,幾乎無針狀鐵素體,先共析鐵素體寬,HAZ粗晶區(qū)晶粒尺寸較大,有較多的魏氏組織。

用大線能量、SAW-AMP技術(shù),18 mm厚的鋼板一道就可焊滿,但是,合金粉末的成分對焊縫抗裂性和組織有顯著影響。合金粉末中Mn、Ti等合金元素含量非常少,其成本較低,但焊接過程中電弧燃燒不穩(wěn)定,焊道忽寬忽窄,焊縫組織中幾乎沒有針狀鐵素體,先共析鐵素體連成一片,焊縫與HAZ在熔合區(qū)明顯分開。采用含有較少M(fèi)n、Ti元素的合金粉末焊接,焊縫中針狀鐵素體細(xì)小且多,

本文引用地址:http://www.weldr.net/simple/skill/html/content_1054.htm

(1)埋弧自動焊機(jī)的小車輪子要有良好絕緣,導(dǎo)線應(yīng)絕緣良好,工作過程中應(yīng)理順導(dǎo)線,防止扭轉(zhuǎn)及被熔渣燒壞。

(2)控制箱和焊機(jī)外殼應(yīng)可靠的接地(零)和防止漏電。接線板罩殼必須蓋好。

(3)焊接過程中應(yīng)注意防止焊劑突然停止供給而發(fā)生強(qiáng)烈弧光裸露灼傷眼睛。所以,焊工作業(yè)時(shí)應(yīng)戴普通防護(hù)眼鏡。

(4)半自動埋弧焊的焊把應(yīng)有固定放置處,以防短路。

(5)埋弧自動焊熔劑的成分里含有氧化錳等對人體有害的物質(zhì)。焊接時(shí)雖不像手弧焊那樣產(chǎn)生可見煙霧,但將產(chǎn)生一定量的有害氣體和蒸氣。所以,在工作地點(diǎn)最好有局部的抽氣通風(fēng)設(shè)備。

簡介

焊前準(zhǔn)備:埋弧焊在焊接前必須做好準(zhǔn)備工作,包括焊件的坡口加工、待焊部位的表面清理、焊件的裝配以及焊絲表面的清理、焊劑的烘干等。

①坡口加工

坡口加工要求按GB 986-1988執(zhí)行,以保證焊縫根部不出現(xiàn)未焊透或夾渣,并減少填充金屬量。坡口的加工可使用刨邊機(jī)、機(jī)械化或半機(jī)械化氣割機(jī)、碳弧氣刨等。

②待焊部位的清理

焊件清理主要是去除銹蝕、油污及水分,防止氣孔的產(chǎn)生。一般用噴砂、噴丸方法或手工清除,必要時(shí)用火焰烘烤待焊部位。在焊前應(yīng)將坡口及坡口兩側(cè)各20mm區(qū)域內(nèi)及待焊部位的表面鐵銹、氧化皮、油污等清理干凈。

③焊件的裝配

裝配焊件時(shí)要保證間隙均勻,高低平整,錯(cuò)邊量小,定位焊縫長度一般大于30mm,并且定位焊縫質(zhì)量與主焊縫質(zhì)量要求一致。必要時(shí)采用專用工裝、卡具。

對直縫焊件的裝配,在焊縫兩端要加裝引弧板和引出板,待焊后再割掉,其目的是使焊接接頭的始端和末端獲得正常尺寸的焊縫截面,而且還可除去引弧和收尾容易出現(xiàn)的缺陷。

④焊接材料的清理

埋弧焊用的焊絲和焊劑對焊縫金屬的成分、組織和性能影響極大。因此焊接前必須清除焊絲表面的氧化皮、鐵銹及油污等。焊劑保存時(shí)要注意防潮,使用前必須按規(guī)定的溫度烘干待用。

埋弧焊工藝參數(shù)

簡介

埋弧焊的焊接參數(shù)主要有:焊接電流、電弧電壓、焊接速度、焊絲直徑和伸出長度等。

①焊接電流

當(dāng)其他參數(shù)不變時(shí),焊接電流對焊縫形狀和尺寸的影響如圖所示。

一般焊接條件下,焊縫熔深與焊接電流成正比。

隨著焊接電流的增加,熔深和焊縫余高都有顯著增加,而焊縫的寬度變化不大。同時(shí),焊絲的熔化量也相應(yīng)增加,這就使焊縫的余高增加。隨著焊接電流的減小,熔深和余高都減小。

②電弧電壓

電弧電壓的增加,焊接寬度明顯增加,而熔深和焊縫余高則有所下降。但是電弧電壓太大時(shí),不僅使熔深變小,產(chǎn)生未焊透,而且會導(dǎo)致焊縫成形差、脫渣困難,甚至產(chǎn)生咬邊等缺陷。所以在增加電弧電壓的同時(shí),還應(yīng)適當(dāng)增加焊接電流。

③焊接速度

當(dāng)其他焊接參數(shù)不變而焊接速度增加時(shí),焊接熱輸入量相應(yīng)減小,從而使焊縫的熔深也減小。焊接速度太大會造成未焊透等缺陷。為保證焊接質(zhì)量必須保證一定的焊接熱輸入量,即為了提高生產(chǎn)率而提高焊接速度的同時(shí),應(yīng)相應(yīng)提高焊接電流和電弧電壓。

④焊絲直徑與伸出長度

當(dāng)其他焊接參數(shù)不變而焊絲直徑增加時(shí),弧柱直徑隨之增加,即電流密度減小,會造成焊縫寬度增加,熔深減小。反之,則熔深增加及焊縫寬度減小。

當(dāng)其他焊接參數(shù)不變而焊絲長度增加時(shí),電阻也隨之增大,伸出部分焊絲所受到的預(yù)熱作用增加,焊絲熔化速度加快,結(jié)果使熔深變淺,焊縫余高增加,因此須控制焊絲伸出長度,不宜過長。

⑤焊絲傾角

焊絲的傾斜方向分為前傾和后傾。傾角的方向和大小不同,電弧對熔池的力和熱作用也不同,從而影響焊縫成形。當(dāng)焊絲后傾一定角度時(shí),由于電弧指向焊接方向,使熔池前面的焊件受到了預(yù)熱作用,電弧對熔池的液態(tài)金屬排出作用減弱,而導(dǎo)致焊縫寬而熔深變淺。反之,焊縫寬度較小而熔深較大,但易使焊縫邊緣產(chǎn)生未熔合和咬邊,并且使焊縫成形變差。

⑥其他

a.坡口形狀 b.根部間隙 c.焊件厚度和焊件散熱條件。

埋弧焊自動焊文獻(xiàn)

埋弧自動焊接規(guī)范

埋弧自動焊接規(guī)范

格式:pdf

大小:330KB

頁數(shù): 2頁

評分: 4.8

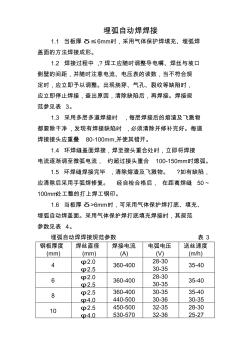

埋弧自動焊焊接 1.1 當(dāng)板厚 δ≤6mm時(shí),采用氣體保護(hù)焊填充、埋弧焊 蓋面的方法焊接成形。 1.2 焊接過程中 ,?焊工應(yīng)隨時(shí)調(diào)整導(dǎo)電嘴、焊絲與坡口 側(cè)壁的間距,并隨時(shí)注意電流、電壓表的讀數(shù),當(dāng)不符合規(guī) 定時(shí),應(yīng)立即予以調(diào)整。出現(xiàn)燒穿、氣孔、裂紋等缺陷時(shí), 應(yīng)立即停止焊接,查出原因,清除缺陷后,再焊接。焊接規(guī) 范參見表 3。 1.3 采用多層多道焊接時(shí) ,每層焊接后的熔渣及飛濺物 都要除干凈 , 發(fā)現(xiàn)有焊接缺陷時(shí) ,必須清除并修補(bǔ)完好。每道 焊接接頭應(yīng)重疊 80-100mm,并使其錯(cuò)開。 1.4 環(huán)焊縫蓋面焊接,焊至接頭重合處時(shí),立即將焊接 電流逐漸調(diào)至微弧電流, 約超過接頭重合 100-150mm時(shí)熄弧。 1.5 環(huán)焊縫焊接完畢 ,清除熔渣及飛濺物。 ?如有缺陷, 應(yīng)清除后采用手弧焊修復(fù)。 經(jīng)自檢合格后, 在距離焊縫 50~ 100mm處工整的打上焊工鋼印。 1.6 當(dāng)板厚 δ>6m

多絲埋弧焊可以分為:多電源串聯(lián)多絲埋弧焊,單電源并聯(lián)多絲埋弧焊,多電源串并聯(lián)多絲埋弧焊等類型。

為了實(shí)現(xiàn)厚板的窄間隙埋弧焊接,首先必須具備窄間隙埋弧焊設(shè)備。1985年進(jìn)口的瑞典ESAB公司EHD焊機(jī),設(shè)計(jì)為可進(jìn)行窄間隙埋弧焊接。但由于窄間隙埋弧焊機(jī)頭價(jià)格昂貴,沒有附帶進(jìn)口。

焊接材料是由焊絲和焊劑組合而成的,埋弧焊接時(shí),焊縫成分和性能是由焊絲和焊劑共同決定的。埋弧焊絲的選擇既要考慮焊劑成分的影響,又要考慮母材成分的影響。為達(dá)到所要求的焊縫金屬成分,也可采用一種焊劑(熔煉焊劑)與幾種焊絲配合。也可采用一種焊絲與幾種焊劑(燒結(jié)焊劑)配合。

- 相關(guān)百科

- 相關(guān)知識

- 相關(guān)專欄

- 玻璃化轉(zhuǎn)變溫度

- 電焊

- 錫焊

- 錫焊技術(shù)

- 電冰箱維修一本通

- 玻璃微珠

- 不銹鋼的焊接

- 玻璃鋼橋架

- 自動焊

- 玻璃陶瓷

- 上崗輕松學(xué):圖解電冰箱維修快速入門

- 玻璃鱗片

- LSAW鋼管

- 水晶玻璃

- 焊藥

- 變色玻璃

- 智能建筑火災(zāi)自動報(bào)警與消防聯(lián)動系統(tǒng)設(shè)計(jì)及應(yīng)用效果

- 智能建筑電梯和自動扶梯系統(tǒng)分項(xiàng)工程質(zhì)量驗(yàn)收記錄表

- 意大利TEKSID公司合金灰鑄鐵汽缸體的焊補(bǔ)技術(shù)

- 有埋深無體積質(zhì)量的黏性土地基極限承載力的直接求解

- 智能化樓宇自動化控制系統(tǒng)機(jī)電設(shè)備安裝施工技術(shù)分析

- 關(guān)于印發(fā)上海市埋地塑料排水管應(yīng)用技術(shù)導(dǎo)則通知

- 關(guān)于鋼鐵冶金電氣設(shè)計(jì)中自動化控制技術(shù)創(chuàng)新方案

- 光纖自動切換保護(hù)系統(tǒng)在鐵路光纖線路保護(hù)中應(yīng)用

- 工程力學(xué)畢業(yè)論文機(jī)械加工工藝自動化生產(chǎn)與安全管理

- 關(guān)于全國生活垃圾填埋場無害化處理檢查情況通報(bào)資料

- 關(guān)于無線通訊技術(shù)在配電自動化改造現(xiàn)場中與應(yīng)用

- 埋弧焊焊接工藝及操作方法

- 基于S7-300可編程控制器變電站自動化系統(tǒng)設(shè)計(jì)

- 哈爾濱工業(yè)大學(xué)電氣工程及其自動化三學(xué)期培養(yǎng)方案建設(shè)

- 基于CDIO理念機(jī)械工程及自動化工程項(xiàng)目實(shí)踐

- 工程應(yīng)用型自動化專業(yè)學(xué)生能力培養(yǎng)模式與體系構(gòu)建