陽極氧化膜封閉

陽極氧化膜封閉基本信息

| 中文名 | 陽極氧化膜封閉 | 外文名 | anodic oxide film is closed. |

|---|---|---|---|

| 目????的 | 防止陽極氧化膜外觀變壞 | 分????類 | 高溫封閉、常溫封閉 |

| 舉????例 | 水解封閉法 | 注意事項 | 避免工件與工件的貼合和碰撞 |

陽極氧化膜封閉處理工藝條件如圖《工藝條件》所示。

陽極氧化膜封閉造價信息

1、工件經陽極氧化或氧化著色后,必須用冷水徹底清洗干凈,然后用去離子水清洗,再放入已加熱至工藝規范規定溫度的封閉溶液中進行處理。

2、工件放入封閉溶液中處理時,注意盡量避免工件與工件、工件與槽體的貼合和碰撞。

3、按工藝規范規定的時間進行封閉處理后,取出工件,用流動冷水洗滌干凈,再用去離子水清洗,干燥后檢驗是否合格。

在電鍍過程中,陽極由于電源極性的影響,常常形成多孔結構,表面活性較大,污染物或侵蝕性物質容易進入孔隙中,同時鍍層內部染色或著色的色素體也易流出,從而降低鍍層的表面性能。通過封閉處理,能提高鍍層的抗污染能力、耐蝕性、耐磨性和耐光性,從而保障鍍層的性能穩定。因此,工件經過陽極氧化后,必須經過封閉處理。

事實證明,氧化膜只有通過封閉處理以后才具有充分的保護作用。陽極氧化膜封閉的目的是,將電解過程所產生的蜂窩狀孔隙封閉,從而使得氧化膜具有應有的保護價值,否則氧化膜由于它的吸附性能很好將吸收污染物質或腐蝕性物質。因此,一個未經封閉處理或封閉處理不良的氧化膜,在某些情況下的耐蝕性能比天然氧化膜還差。總之,封閉處理具有下列目的:

1、防止陽極氧化膜外觀變壞。

2、提高陽極氧化膜的耐候性。

3、最大限度地提高陽極氧化膜的耐點蝕性能。

4、使著色氧化膜的退色降到最低限度。

5、提高陽極氧化膜的抗侵蝕能力。

6、提高陽極氧化膜的電絕緣性能,特別是潮濕環境的絕緣性。

封閉通常是陽極氧化處理的最后步驟。

陽極氧化膜封閉常見問題

-

就看你們陽極氧化需要怎么樣的效果,如果只是防止腐蝕或者在上面噴涂,一般的就可以,但是如果為了耐磨,還是硬質的,就是后者氧化的厚度對高一些,那氧化膜就會厚一些,就會比較耐磨。binbinmiao@126...

-

在做完硬質陽極氧化之后,封孔之前用填料粒徑為30微米以下二硫化鉬涂料均勻涂抹后再進入沸水侵泡后做封孔處理,也可以直接用含有二硫化鉬的封孔劑進行封孔處理。

-

按尺寸大概十元以內。鋁陽極氧化的原理實質上就是水電解的原理。當電流通過時, 將發生以下的反應:在陰極上, 按下列反應放出 H2:2H + + 2e → H2在陽極上, 4OH - 4e → 2H2O ...

陽極氧化膜的封閉可以分為高溫封閉、常溫封閉等方法。

高溫封閉的主要缺點是封閉時間長,能耗較大,且鍍層易發霧,硬度降低;常溫封閉是基于吸附阻化原理,是氧化膜的水化反應、鹽的水解沉淀和生成化學轉化膜三個作用的綜合結果,能夠克服高溫封閉的部分缺點。

陽極氧化膜封閉熱水封閉法

熱水封閉(或蒸汽封閉)是氧化膜表面和孔壁的Al2O3在熱水中發生水合反應,生成水合氧化鋁,使原來氧化膜的體積增加33%~100%。氧化膜體積的膨脹使膜孔顯著縮小,從而達到封孔的目的。

熱水封閉宜用蒸餾水或去離子水,不能用自來水,以防水垢被吸附在氧化膜孔中,使皮膜透明度下降。但采用中性蒸餾水封閉,制品易產生霧狀塊,影響表面光亮度。實踐證明,采用微酸性的蒸餾水封閉,可得到良好的封閉狀態。

熱水封閉的工藝條件如下:

溫度 95~100℃

pH 5.5~6(用醋酸調節)

時間10~30 min

陽極氧化膜封閉水解封閉法

水解封閉法在國內應用較廣泛,主要應用在染色后氧化膜的封閉,此法克服了熱水封閉法的許多缺點。

水解封閉的原理是易水解的鈷鹽與鎳鹽被氧化膜吸附后,在陽極氧化膜微細孔內發生水解,生成氫氧化物沉淀將孔封閉。在封閉處理過程中,發生如下反應:

Ni2 2H2O=Ni(OH)2 2H

Co2 2H2O=Co(OH)2 2H

生成的氫氧化鈷和氫氧化鎳沉積在氧化膜的微孔中,將孔封閉。由于少量的氫氧化鎳和氫氧化鈷幾乎是無色透明的,因此它不會影響制品的原有色澤,故此法可用于著色氧化膜的封閉。 2100433B

陽極氧化膜封閉文獻

鋁硬質陽極氧化

鋁硬質陽極氧化

格式:pdf

大小:13KB

頁數: 1頁

評分: 4.4

鋁硬質陽極氧化 鋁硬質陽極氧化 研究開發背景,技術原理和主要技術指標,與國內外同類產品(技術)比較,應用 范圍、檢測、鑒定情況,政策支持程度等: 鋁合金 在工業領域的應用逐年增加,然而 鋁質構件在使用中尚存在一些問題, 主要是耐磨性差,其原因是硬度較低,摩擦系數高、磨損大,容易拉傷且難以潤油, 其次是強度不夠易變形,再有在堿性介質及氯離子存在的環境中容易被腐蝕,這限 制了鋁材的進一步應用。 鋁合金陽極氧化 是一種能有效解決以上問題的方法,其中 硬質陽極氧化 可提高 鋁件耐蝕性、耐磨性、耐熱性及絕緣性,膜層硬度可達 HV400 以上,厚度可達幾十甚至上百 μm,厚度容易控制,尺寸精度高,許多工件處理后 可直接裝配使用,膜層具有微孔,可吸收各種潤滑劑,耐擊穿電壓可達 2000V ,與 基體結合牢固,因此在航空、航天、船艦、汽車、摩托車、電子、儀表、紡織及機 械工業領域具有廣泛的應用前景。 技

鋁型材陽極氧化

鋁型材陽極氧化

格式:pdf

大小:13KB

頁數: 7頁

評分: 4.3

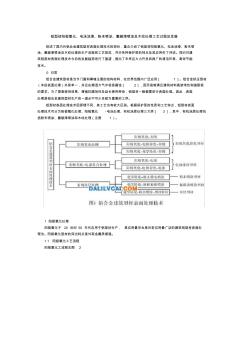

鋁型材陽極氧化、電泳涂漆、粉末噴涂、氟碳漆噴涂及木紋處理工藝過程及發展 綜述了國內外鋁合金建筑型材表面處理技術的現狀,重點介紹了鋁型材陽極氧化、電泳涂漆、粉末噴 涂、氟碳漆噴涂及木紋處理的生產流程和工藝規范,并對各種保護層的特點及其應用作了評述。同時對建 筑鋁型材表面處理技術今后的發展趨勢進行了展望,提出了未來應大力開發和推廣的清潔環保、高效節能 技術。 0 引言 鋁合金建筑型材是當今門窗和幕墻主要的結構材料,在世界范圍內廣泛應用[ 1]。鋁合金擠壓型材 (未經表面處理)外觀單一,并且在潮濕大氣中容易腐蝕[ 2],因而很難滿足建筑材料高裝飾性和強耐侯 的要求。為了提高裝飾效果、增強抗腐蝕性及延長使用壽命,鋁型材一般都要進行表面處理。因此,表面 處理是鋁合金建筑型材生產的一道必不可少且極為重要的工序。 鋁型材表面處理技術因原理不同,其工藝也有較大區別。根據保護層的性質和工藝特點,鋁型材表面

建筑、裝飾和保護用鋁合金的陽極氧化基本上是生成多孔型陽極氧化膜,以建筑用6063鋁合金的硫酸陽極氧化為例,孔隙率大致達到11%。這種多孔型陽極氧化膜的結構,是由緊貼金屬基體的阻擋層與多孔層兩部分所組成。這種多孔的特性雖然賦予陽極氧化膜著色和其他功能的能力,但是耐腐蝕性、耐候性、耐污染性等都不可能達到使用的要求,因此從實踐應用考慮,鋁陽極氧化膜的微孔必須進行封閉。未封閉的陽極氧化膜,由于大量微孔孔內的面積,使暴露在環境中的工件或試樣有效表面積增加幾十倍到上百倍,為此相應的腐蝕速度也大為增加。因此鋁的陽極氧化膜除個別如耐磨的硬質氧化膜以外,從提高耐腐蝕性和耐污染性考慮,都必須進行封孔處理。

我國新國家標準對封孔的定義為“鋁陽極氧化之后對于陽極氧化膜進行的化學或物理處理過程,以降低陽極氧化膜的孔隙率和吸附能力”。

鋁氧化膜是多孔性膜,無論有沒有著色處理,在投入使用前都要進行封閉處理,這樣才能提高其耐蝕性和耐候性。處理的方法有三類,即高溫水化反應封閉、無機鹽封閉和有機物封閉等。

(1)、高溫水封閉

這種方法是利用鋁氧化膜與水的水化反應,將非晶質膜變為水合結晶膜:

水化反應在常溫和高溫下都可以進行,但是在高溫下特別是在沸點時,所生成的水合結晶膜是非常穩定的不可逆的結晶膜,因此,最常用的鋁氧化膜的封閉處理就是沸水法或蒸汽法處理。

(2)、無機鹽封閉

無機鹽法可以提高有機著色染料的牢度,因此在化學著色法中常用。

①醋酸鹽法

②硅酸鹽法

(3)、有機封閉法

這是對鋁氧化膜進行浸油、浸漆或進行涂裝等,由于成本較高并且增加了工藝流程,因此不大采用,較多的還是用前述的兩類方法,并且以第一種高溫水合法為主流。

鋁的表面技術中陽極氧化是應用最廣與最成功的技術,也是研究和開發最深入與最全面的技術。鋁的陽極氧化膜具有一系列優越的性能,可以滿足多種多樣的需求,因此被譽為鋁的一種萬能的表面保護膜。

鋁陽極氧化膜的特性:

1) 耐蝕性。鋁陽極氧化膜可以有效保護鋁基體不受腐蝕,陽極氧化膜顯然比自然形成的氧化膜性能更好,膜厚和封孔質量直接影響使用性能。

2) 硬度和耐磨性。鋁陽極氧化膜的硬度比鋁基體高得多,基體的硬度為HV100,普通陽極氧化膜的硬度約HV300,而硬度氧化膜可達到HV500。耐磨性與硬度的關系是一致的。

3) 裝飾性。鋁陽極氧化膜可保護拋光表面的金屬光澤,陽極氧化膜還可以染色和著色,獲得和保持豐富多彩的外觀。

4) 有機涂層和電鍍層附著性。鋁陽極氧化膜是鋁表面接受有機涂層和電鍍層的一種方法,它有效地提高表面層的附著力和耐蝕性。

5) 電絕緣性。鋁是良導體,鋁陽極氧化膜是高電阻的絕緣膜。絕緣擊穿電壓大于30V/mm,特殊制備的高絕緣膜甚至達到大約200V/mm。

6) 透明性。鋁陽極氧化膜本身透明度很高,鋁的純度愈高,則透明度愈高。鋁合金材料的純度和合金成分都對透明性有影響。

7) 功能性。利用陽極氧化膜的多孔性,在微孔中沉積功能性微粒,可以得到各種功能性材料。正在開發中的功能部件功能有電磁功能、催化功能、傳感功能和分離功能等 。

- 相關百科

- 相關知識

- 相關專欄

- 陽極防腐

- 陽江保利弘盛房地產有限公司

- 陽江十八子精密特鋼有限公司煉鋼車間

- 陽江市東鼎安全技術裝備有限公司

- 陽江市住房和城鄉建設局

- 陽江市住房和城鄉規劃建設局

- 陽江市公園綠地管理條例

- 陽江市華納土地房地產資產評估有限公司

- 陽江市大興建筑裝飾工程有限公司

- 陽江市大剛工程造價咨詢有限公司

- 陽江市應急指揮中心

- 陽江市恒基建材有限公司

- 陽江市新江工程造價咨詢有限公司

- 陽江市民用建筑節能管理辦法

- 陽江市江城區萬頃鋼板加工廠

- 陽江市綠灣房地產開發有限公司

- 一體式膜-生物反應器中膜面污泥沉積速率及其影響因

- 張力膜結構的設計與分析——某商業中心屋頂風雨操場

- 中國薄膜太陽能電池市場及投資前景預測報告目錄

- 制備質子交換膜燃料電池碳/碳復合材料雙極板的方法

- 以浸沒式超濾膜為核心的短流程凈水工藝的應用與思考

- 棗莊膜結構車棚施工準備棗莊膜結構車棚夏季維護方法

- 中材科技膜材料公司承擔的國家科技支撐項目通過驗收

- 振動場中HDPE/UHMWPE及其吹塑薄膜的性能

- 不銹鋼隔膜泵品牌排行榜

- 基于KaIman濾波理論連續剛構橋梁立膜標高預測

- 某火車站站房防水工程施工方案(卷材防水、涂膜防水)

- 建筑鋁合金型材有機聚合物噴涂膜性能分析及質量評價

- 漢盛工業設備(上海)有限公司G系列機械隔膜計量泵

- 建筑玻璃貼膜在廣西地區既有建筑節能改造中應用分析

- 基于強巖溶地區水庫庫底土工膜防滲地基加固技術

- 天津二級結構專業張拉式膜結構模擬試題