軸承外徑是指向心軸承的外圈外徑或推力軸承的座圈外徑。

- 中文名稱

- 軸承外徑

- 英文名稱

- bearing outside diameter

- 定 義

- 向心軸承的外圈外徑或推力軸承的座圈外徑。

- 應用學科

- 機械工程(一級學科),機械零件(二級學科),滾動軸承(三級學科)

軸承外徑造價信息

軸承外徑簡介常見問題

-

Koyo光洋軸承KOYO軸于1921年,在日本國內擁有8家工廠,28處銷售點,在國外有9家生產廠、24處銷售點。日本光洋精工株式會社Koyo是一家有著悠久歷史和文化、在第三位的世界綜合軸承產品制造商,...

-

外徑42內徑25的軸承型號有很多,這是一種常用尺寸系列。

-

SKF軸承,INA軸承,FAG軸承,NSK軸承,NTN軸承,NACHI軸承,IKO軸承等這些進口軸承 是生產那種軸承的?

進口軸承啊 給你個地址 你自己看 或者百度搜 多的是http://www.jk-skf.com/web_20/cn/

軸承外徑簡介文獻

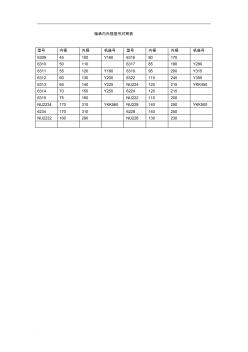

軸承內外徑對照表

軸承內外徑對照表

格式:pdf

大小:14KB

頁數: 1頁

評分: 4.4

. . 軸承內外徑型號對照表 型號 內徑 外徑 機座號 型號 內徑 外徑 機座號 6309 45 100 Y160 6316 80 170 6310 50 110 6317 85 180 Y280 6311 55 120 Y180 6319 95 200 Y315 6312 60 130 Y200 6322 110 240 Y355 6313 65 140 Y225 NU224 120 215 YKK450 6314 70 150 Y250 6224 120 215 6315 75 160 NU222 110 200 NU2234 170 310 YKK560 NU228 140 250 YKK500 6234 170 310 6228 140 250 NU2232 160 290 NU226 130 230

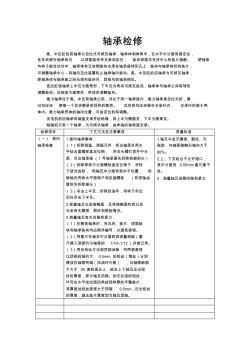

軸承檢修

軸承檢修

格式:pdf

大小:14KB

頁數: 2頁

評分: 4.6

軸承檢修 高、中壓缸的前軸承為自位式可傾瓦軸承,軸承體制承兩半,在水平中分面用銷定位, 各瓦塊裝在軸承體內, 以球面墊塊來支承和定位, 墊塊球面與瓦塊中心的墊片接觸, 使軸承 與轉子能自動對中,軸承體有五塊鋼墊塊支承在軸承座球形孔上,墊塊與軸承體間有墊片, 可調整軸承中心,有軸向定位裝置防止軸承軸向移動。高、中壓缸的后軸承為可傾瓦軸承, 除軸承體與軸承座之間無球形墊塊外,其他與前軸承相似。 低壓缸錢軸承上半瓦為圓筒形,下半瓦為兩塊可傾瓦組成,軸承體與軸承之間有球形 調整墊塊。后軸承為圓筒形,帶球形調整墊塊。 推力軸承位于高、中壓前軸承之前,并處于同一軸承座內,推力軸承是自位式的,通 過均壓塊, 使每一個瓦塊都承受同樣的載荷。 瓦塊和均壓塊裝在支承環內, 支承環則裝于殼 體內。推力軸承殼體的軸向位置,可由定位機構調整。 發電機前后軸承有端蓋支承并經絕緣,其上半為橢圓瓦,下半為圓筒瓦。 勵磁機

摘要:人工測量外徑是以前測量直徑的主要方法,隨著生產的自動化發展,外徑測量也在向自動化發展。

關鍵詞:測徑儀;游標卡尺;自動化;

如果標準體系和計量體系落后,國家的一切都會落后。

----朱镕基

精準的測量儀器是需研發的重要設備,精準的測量是高質量生產的基礎,也是以精準測量后的產品為基礎制造更精密設備的重要原材料。

圓形的物體外圓的直徑稱為外徑,工程上,外徑通常是質量問題的一個重要指標,因此對其測量是一個非常重要的過程。

傳統的測量方法多數為接觸法,有卡尺、游標卡尺、螺旋測微儀、電阻法、稱重法、外徑千分尺等。

以上大多檢測方法基本能夠適應生產需求,但是對于高精密儀器的測量,缺點也體現出來了。檢測速度低,生產效率低,勞動強度大,具有滯后性,受人為因素影響大(如疲勞、心情等),不能對高溫、易形變的、輻射的等不易測量的軋材進行精準測量,跟不上目前自動化生產的需要。并且接觸式的測量非常的容易對軋材進行二次損傷,測量結果容易造成誤差,但是這類測量方法大多數都易于攜帶,在抽檢的時候非常方便。

現在的工廠生產越來越向著自動化發展,因此外徑的測量也向著自動化方向發展,自動化的在線檢測設備更適用于生產現場使用,同時也使得檢測更精準,且是動態測量。

自動測量帶來的優勢:

首先,自動測徑儀摒除了以上人工測量帶來的劣勢,能做到自動連續實時高精高頻無損測量,對被測軋材進行高精度的檢測。

其次,測徑儀為自動測量設備,無人為因素造成的困擾,同時也將工作人員從繁重的工作中解救出來。并且能連續不間斷的工作,不需要休息,即使工作人員休息,它也能不間斷的測量,在超差時,會自動報警提醒。

最后,為了更好的為外徑檢測服務,測徑儀可以增加一系列功能,簡單的介紹幾種功能:自動控制外徑尺寸、存儲測量數據、數據分析、增加其他傳感器實現多種數據檢測等。

自動測徑儀是現代化生產的主流外徑測量方式,現在的自動測徑儀常用的有激光測徑儀與光電測徑儀,激光測徑儀的測量精度非常高,因此對超精確的外徑測量采用激光測徑儀比較好。而光電測徑儀的測量精度最高為0.003mm,精度也非常高,大多數軋材的精度要求均能達到,在這一需求精度內的均可使用,并且光電測徑儀無旋轉部件與昂貴電機,其性價比更高,使用壽命更長,維護更簡單。

現在的工廠的生產模式越來越自動化,因此,測量方式也在往自動化發展,外徑的測量從人工測量法向自動化測量轉變也是一個必然的過程。自動測徑儀的使用為線材、棒材、管材的測量帶來巨大便利,有利于提升外徑質量與成材率。同時也使得企業向著自動化更加邁進一步。

看完本篇文章對自動測量你有什么想法或者建議,盡管在文章下方留言或私信小編,有的留言小編這里不顯示,無法做到及時回復。小編定竭盡所能與大家交流共享信息和經驗。需要測量寬度、長度、厚度、外徑的自動測量設備,均可在下方留言。

本文由保定市藍鵬測控科技有限公司編寫

小編公眾號:lanpeng_cekong

2017年9月15日,外徑9.785米、重達76噸的中國最大的整體式超大型轉盤軸承在洛陽LYC軸承有限公司順利下線,現場通過中國船級社CCS認證和用戶驗收。

據了解,該產品配套于國內某重點主機用戶的海上1200噸風電設備安裝平臺。該產品的順利下線,再次證明了洛軸所具有的“中國一流、世界領先”的技術和研發實力。

一般現在的外徑千分尺會結合數據采集儀一起使用,利用數據采集儀可直接連接外徑千分尺進行自動數據采集無需操作人員手工記錄數據,節約人力成本;現在很多外徑千分尺都是連接在數據采集儀上進行數據自動采集與數據分析。

應用背景:當前工廠內部品質檢查的方法為測量一個數據后,由測量人員人工記錄在紙張中,或者由一個人測量,另一個人進行記錄的操作方式,當需要進行分析時,由操作人員錄入到電腦的EXCEL表格中;目前方式導致的問題是效率低,數據容易記錯,同時有些操作人員由于不清楚產品的測量規格,對于產品超過規格的情況,操作人員不能及時采取措施,而且對于需要進行數據分析時,還需要重復錄入電腦中。

主要目標:實現測量的無紙化,提高測量的準確性及提高檢測的效率,在超過規格時,能夠及時進行提醒。

如圖所示,圖1讀數為17.5mm;圖2讀數為7.73mm;暨主尺(固定套管)讀數+副尺(微分筒)讀數即是千分尺測量數值,注意看主尺上有兩排刻線,下面一排刻線和上面一排刻線是交錯開的,每隔0.5mm,所以圖中讀數時,應當是主尺7.5+0.23=7.73mm。

其最小讀數為0.01mm,可以估讀到0.001mm~0.002mm。

明白了么?

向左轉|向右轉

- 相關百科

- 相關知識

- 相關專欄

- 軸承機外檢測機

- 軸承系列

- 軸承超聲清洗機

- 軸承軟件

- 軸承退磁器

- 軸承零件超聲波清洗機

- 軸承1210KTV

- 軸流可逆式水輪機

- 軸流式水輪泵

- 軸流式風機

- 軸流調槳式水輪機

- 軸流風扇

- 軸瓦超聲波清洗機

- 軸類零件冷滾壓精密成形理論與技術

- 軸系鍛件技術條件

- 軸藜

- 永磁同步電機簡介

- 以色列ELI自清洗網式過濾器和淺層介質過濾器簡介

- 有關水利水電勘測設計技術標準體系情況的簡介

- 工程技術分析論文地輻射采暖系統簡介及常見問題

- 工程定額及造價資料電子查閱與簡易預結算編制系統簡介

- 國標無縫鋼管規格表(D外徑壁厚-國標無縫鋼管壁厚表

- 基于MATLAB優化工具箱角接觸球軸承優化設計

- 廣(州)深(圳)準高速鐵路石龍—常坪段路基施工簡介

- 國標直縫焊管公稱直徑DN、NB與鋼管外徑OD區別

- 基于ANSYS轎車輪轂軸承內法蘭盤力矩剛性分析

- 基于GIS技術安徽省主要防洪工程信息系統簡介

- 廣東省東江—深圳供水改造工程施工圖設計監理工作簡介

- 樂星產電樂星產電(無錫)有限公司二期工程項目簡介

- 國家玻璃質量監督檢驗中心安全玻璃CCC認證業務簡介

- 建筑工程門窗系列產品節點圖及簡介PPT

- 混凝土攪拌車底盤簡介