718Plus合金的鍛件成形方法技術領域

《718Plus合金的鍛件成形方法》涉及了一種高溫合金的環形鍛件成形方法,特別是一種718Plus合金的環形鍛件成形方法。

718Plus合金的鍛件成形方法造價信息

圖1為《718Plus合金的鍛件成形方法》的一種718Plus合金的鍛件成形方法的流程示意圖;

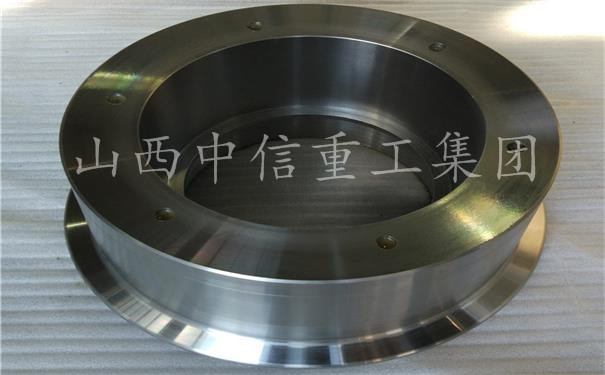

圖2為用鐵皮和鐵皮條包裹的坯料的立體示意圖。

在圖1和圖2中,標號1為坯料;標號2為第一毯子;標號3為第二毯子;標號4為鐵皮條。

718Plus合金的鍛件成形方法發明目的

《718Plus合金的鍛件成形方法》提供一種718Plus合金的環形鍛件成形方法,用該方法對718Plus合金的環形鍛件進行處理后,718Plus合金的鍛件晶粒度達到6級或更細,并且其表面沒有常見的裂紋。

718Plus合金的鍛件成形方法技術方案

為了完成《718Plus合金的鍛件成形方法》的發明目的,《718Plus合金的鍛件成形方法》采用以下技術方案:

《718Plus合金的鍛件成形方法》的一種718Plus合金的鍛件成形方法,是對圓柱型的718Plus合金的坯料進行處理,其中:

(I)由厚度為10毫米-15毫米陶瓷纖維和均勻地撒在其上的1-2毫米厚度的高溫粘結劑粉末組成第一毯子,高溫粘結劑粉末的融化溫度在850-900攝氏度之間,將上述第一毯子裹住718Plus合金的坯料的圓柱表面,使撒有高溫粘結劑粉末的第一毯子分別與上述坯料的圓柱表面緊密貼合,并將第一毯子與上述坯料的圓柱表面固定在一起,再將它們加熱到1000-1100攝氏度后停止加熱,立即對上述坯料進行墩粗和沖孔處理,沖孔的直徑不得大于上述坯料墩粗后外徑的1/3,處理結束后,讓上述坯料自然冷卻至室溫,裹在上述坯料上的第一毯子自然脫落;

(II)在厚度為1毫米-1.5毫米的鐵皮上放置厚度為10毫米-15毫米陶瓷纖維,在陶瓷纖維上均勻地撒上1-2毫米厚度的高溫粘結劑粉末,由此組成第二毯子,高溫粘結劑粉末的融化溫度在850-900攝氏度之間,將上述第二毯子分別裹住用步驟(I)處理過的坯料外表面和沖孔內表面,使撒有高溫粘結劑粉末的第二毯子分別與上述坯料的外表面和沖孔內表面緊密貼合,并將第二毯子分別固定在坯料外表面和沖孔內表面上,再將它們加熱到1000-1060攝氏度后停止加熱,立即對上述坯料進行馬架擴孔處理,處理結束后,讓上述坯料自然冷卻至室溫,裹在上述坯料上的第二毯子自然脫落;

(III)將上述第二毯子分別裹住用步驟(II)處理過的坯料外表面和擴孔內表面,使撒有高溫粘結劑粉末的第二毯子與上述坯料的外表面和擴孔內表面緊密貼合,并將第二毯子分別固定在坯料外表面和擴孔內表面上,再將它們加熱到985-1038攝氏度后停止加熱,立即將上述坯料軋制成最終產品,處理結束后,讓上述坯料自然冷卻至室溫,裹在上述坯料上的第二毯子自然脫落。

《718Plus合金的鍛件成形方法》的一種718Plus合金的鍛件成形方法,其中:在步驟(I)中,用直徑為1-3毫米的鐵絲將第一毯子與坯料固定在一起。

《718Plus合金的鍛件成形方法》的一種718Plus合金的鍛件成形方法,其中:在步驟(I)中,用兩根直徑為1-3毫米的鐵絲將第一毯子與坯料捆扎在一起。

《718Plus合金的鍛件成形方法》的一種718Plus合金的鍛件成形方法,其中:在步驟(II)和步驟(III)中,裹在坯料外表面和沖孔或擴孔內表面的第二毯子在分別裹住坯料外表面和沖孔或擴孔內表面后,在第二毯子的兩個搭接邊的鐵皮接頭處分別通過點焊將第二毯子固定在坯料上。

《718Plus合金的鍛件成形方法》的一種718Plus合金的鍛件成形方法,其中:在坯料的上、下兩個端面上,用三條寬度為40-60毫米的鐵皮條將裹在坯料外表面的第二毯子和在裹住坯料沖孔或擴孔內表面的第二毯子連接在一起,鐵皮條的一端與裹在坯料外表面的第二毯子上的鐵皮焊接在一起,鐵皮條的另一端與裹在坯料沖孔或擴孔內表面的第二毯子上的鐵皮焊接在一起。

《718Plus合金的鍛件成形方法》的一種718Plus合金的鍛件成形方法,其中:所述高溫粘結劑粉末含10-14%的AL2O3、含45-52%的SiO2、含12-16%的CaO、含4-8%的Na2O和含15-22%的B2O3。

《718Plus合金的鍛件成形方法》的一種718Plus合金的鍛件成形方法,其中:所述718Plus合金是含C量在0.01-0.05%、含Mn量不大于0.35%、含Si量不大于0.035%、含P量在0.004-0.020%、含S量不大于0.025%、含Cr量在17-21%、含Mo量2.5-3.1%、含Nb量5.20-5.80%、含Ti量0.50-1.00%、含Al量1.2-1.7%、含Co量在8.00-10.00%、含Fe量在8.00-10.00%、含W量在0.008-1.4%、含B量在0.003-0.008%、其余為含Ni的高溫合金,上述成分之和為100%。

《718Plus合金的鍛件成形方法》的一種718Plus合金的鍛件成形方法,其中:所述加熱是在電爐中進行的。

《718Plus合金的鍛件成形方法》的一種718Plus合金的鍛件成形方法,其中:陶瓷纖維是含44%的AL2O3、含52%的SiO2、含1%的Fe2O3、其余為ZrO2的陶瓷纖維。

718Plus合金的鍛件成形方法改善效果

用《718Plus合金的鍛件成形方法》方法進行處理后的718Plus合金的鍛件,其鍛件晶粒度達到6級或更細,并且表面沒有常見的裂紋。

718Plus合金的鍛件成形方法技術領域常見問題

-

生物工程領域的組織培養。

-

鍛壓生產是向各個工業行業提供機械零件毛坯的主要途徑之一。鍛壓生產的優越性在于:它不但獲得機械零件的形狀,而且能改善材料的內部組織,提高力學性能。一般來講,對于受力大、力學性能要求高的重要機械零件,多數...

-

通面或井施工產區域外側各含水層水位觀測孔建立.

718Plus合金是一個沉淀硬化鎳基高溫合金,具有優越的高溫性能和良好的加工性。這種合金設計時兼顧了Waspaloy的高溫性能和熱穩定性以及718合金的優良加工性,

是首選的噴氣發動機優質旋轉部件。718Plus合金合金使用溫度比718合金提高了100華氏度,具有比Waspaloy或其它更高溫度的鎳基高溫合金更高的強度、優異的成形性、更好的耐磨性并減小了焊接開裂傾向。

相比718合金,718Plus合金合金的鍛造溫度范圍更窄,更容易產生鍛造裂紋,其最后一火鍛造根據零件要求使用1800華氏度-1900華氏度(982攝氏度-1038攝氏度)的溫度進行鍛造。若選用鍛造溫度低,材料表面裂紋嚴重,若溫度高,晶粒度較粗導致組織性能不能滿足使用要求。因此,在要求的鍛造溫度范圍內鍛造出表面質量良好,晶粒度為6級或更細的718Plus合金是該合金大量應用的關鍵。

用截至2015年12月18日的鍛件成形的方法來處理718Plus合金(718Plus)存在以下缺點:

1、718Plus合金在鍛造過程中容易開裂,需要更多的加工余量保證去除表面裂紋,嚴重時引起產品報廢;

2、為了保證產品表面質量需使用相對較高的輾環溫度,導致產品成形后的晶粒度容易不合格;

3、在鍛造該產品時對鍛造設備與加熱爐的布局要求高。

1.一種718Plus合金的環形鍛件成形方法,是對圓柱型的718Plus合金的坯料進行處理,其特征在于:(I)由厚度為10毫米-15毫米陶瓷纖維和均勻地撒在其上的1-2毫米厚度的高溫粘結劑粉末組成第一毯子(2),高溫粘結劑粉末的融化溫度在850-900攝氏度之間,將上述第一毯子(2)裹住718Plus合金的坯料(1)的圓柱表面,使撒有高溫粘結劑粉末的第一毯子(2)與上述坯料(1)的圓柱表面緊密貼合,并將第一毯子(2)與上述坯料(1)的圓柱表面固定在一起,再將它們加熱到1000-1100攝氏度后停止加熱,立即對上述坯料(1)進行墩粗和沖孔處理,沖孔的直徑不得大于上述坯料(1)墩粗后外徑的1/3,處理結束后,讓上述坯料(1)自然冷卻至室溫,裹在上述坯料(1)上的第一毯子(2)自然脫落;(II)在厚度為1毫米-1.5毫米的鐵皮上放置厚度為10毫米-15毫米陶瓷纖維,在陶瓷纖維上均勻地撒上1-2毫米厚度的高溫粘結劑粉末,由此組成第二毯子(3),高溫粘結劑粉末的融化溫度在850-900攝氏度之間,將上述第二毯子(3)分別裹住用步驟(I)處理過的坯料外表面和沖孔內表面,使撒有高溫粘結劑粉末的第二毯子(3)分別與上述坯料(1)的外表面和沖孔內表面緊密貼合,并將第二毯子(3)分別固定在坯料(1)外表面和沖孔內表面上,再將它們加熱到1000-1060攝氏度后停止加熱,立即對上述坯料(1)進行馬架擴孔處理,處理結束后,讓上述坯料(1)自然冷卻至室溫,裹在上述坯料(1)上的第二毯子(3)自然脫落;(III)將上述第二毯子(3)分別裹住用步驟(II)處理過的坯料外表面和擴孔內表面,使撒有高溫粘結劑粉末的第二毯子(3)分別與上述坯料(1)的外表面和擴孔內表面緊密貼合,并將第二毯子(3)分別固定在坯料(1)外表面和擴孔內表面上,再將它們加熱到985-1038攝氏度后停止加熱,立即將上述坯料(1)軋制成最終產品,處理結束后,讓上述坯料(1)自然冷卻至室溫,裹在上述坯料(1)上的第二毯子(3)自然脫落。

2.如權利要求1所述的718Plus合金的環形鍛件成形方法,其特征在于:在步驟(I)中,用直徑為1-3毫米的鐵絲將第一毯子(2)與坯料(1)固定在一起。

3.如權利要求2所述的718Plus合金的鍛件成形方法,其特征在于:在步驟(I)中,用兩根直徑為1-3毫米的鐵絲將第一毯子(2)與坯料(1)捆扎在一起。

4.如權利要求1所述的718Plus合金的環形鍛件成形方法,其特征在于:在步驟(II)和步驟(III)中,裹在坯料(1)外表面和沖孔或擴孔內表面的第二毯子(2)在分別裹住坯料(1)外表面和沖孔或擴孔內表面后,在第二毯子(3)的兩個搭接邊的鐵皮接頭處分別通過點焊將第二毯子(3)固定在坯料(1)的外表面和沖孔或擴孔內表面上。

5.如權利要求4所述的718Plus合金的鍛件成形方法,其特征在于:在坯料(1)的上、下兩個端面上,用三條寬度為40-60毫米的鐵皮條(4)將裹在坯料(1)外表面的第二毯子(2)和在裹住坯料(1)沖孔或擴孔內表面的第二毯子(2)連接在一起,鐵皮條(4)的一端與裹在坯料(1)外表面的第二毯子(2)上的鐵皮焊接在一起,鐵皮條(4)的另一端與裹在坯料(1)沖孔或擴孔內表面的第二毯子(2)上的鐵皮焊接在一起。

6.如權利要求1所述的718Plus合金的鍛件成形方法,其特征在于:所述高溫粘結劑粉末含10-14%的AL2O3,含45-52%的SiO2,含12-16%的CaO,含4-8%的Na2O,含15-22%的B2O3。

7.如權利要求1所述的718Plus合金的鍛件成形方法,其特征在于:所述718Plus合金是高溫合金,其中含C量0.01-0.05%、含Mn量不大于0.35%、含Si量不大于0.035%、含P量0.004-0.020%、含S量不大于0.025%、含Cr量17-21%、含Mo量2.5-3.1%、含Nb量5.20-5.80%、含Ti量0.50-1.00%、含Al量1.2-1.7%、含Co量8.00-10.00%、含Fe量8.00-10.00%、含W量0.008-1.4%、含B量0.003-0.008%,其余為Ni,上述成分之和為100%。

8.如權利要求1所述的718Plus合金的鍛件成形方法,其特征在于:所述加熱是在電爐中進行的。

9.如權利要求1所述的718Plus合金的鍛件成形方法,其特征在于:所述陶瓷纖維是含44%的AL2O3、含52%的SiO2、含1%的Fe2O3、其余為ZrO2的陶瓷纖維。

718Plus合金(718Plus)的化學成分如下:

如圖1所示,《718Plus合金的鍛件成形方法》的718Plus合金的鍛件成形方法,是對圓柱型的718Plus合金的坯料進行處理,它包括以下步驟:

(I)如圖1中的(a)至(c)所示,由厚度為10毫米-15毫米陶瓷纖維和均勻地撒在其上的1-2毫米厚度的高溫粘結劑粉末組成第一毯2,高溫粘結劑粉末的融化溫度在850-900攝氏度之間,將上述第一毯子2裹住718Plus合金的坯料1的圓柱表面,使撒有高溫粘結劑粉末的第一毯子2與上述坯料1的圓柱表面緊密貼合,并將第一毯子2與上述坯料1的圓柱表面固定在一起,再將它們加熱到1000-1100攝氏度后停止加熱,立即對上述坯料1進行墩粗和沖孔處理,沖孔的直徑不得大于上述坯料1墩粗后外徑的1/3,處理結束后,讓上述坯料1自然冷卻至室溫,裹在上述坯料1上的第一毯子2自然脫落;

(II)如圖1中的(d)至(e)所示,在厚度為1毫米-1.5毫米的鐵皮上放置厚度為10毫米-15毫米陶瓷纖維,在陶瓷纖維上均勻地撒上1-2毫米厚度的高溫粘結劑粉末,由此組成第二毯子3,高溫粘結劑粉末的融化溫度在850-900攝氏度之間,將上述第二毯子3分別裹住用步驟(I)處理過的坯料外表面和沖孔內表面,使撒有高溫粘結劑粉末的第二毯子3分別與上述坯料1的外表面和沖孔內表面緊密貼合,并將第二毯子3分別固定在坯料1外表面和沖孔內表面上,再將它們加熱到1000-1060攝氏度后停止加熱,立即對上述坯料1進行馬架擴孔處理,處理結束后,讓上述坯料1自然冷卻至室溫,裹在上述坯料1上的第二毯子3自然脫落;

(III)如圖1中的(f)至(g)所示,將上述第二毯子3分別裹住用步驟(II)處理過的坯料外表面和擴孔內表面,使撒有高溫粘結劑粉末的第二毯子3分別與上述坯料1的外表面和擴孔內表面緊密貼合,并將第二毯子3分別固定在坯料1外表面和擴孔內表面上,再將它們加熱到985-1038攝氏度后停止加熱,立即將上述坯料1軋制成最終產品,處理結束后,讓上述坯料1自然冷卻至室溫,裹在上述坯料1上的第二毯子3自然脫落。

在步驟(I)中,用直徑為1-3毫米的鐵絲將第一毯子2與坯料1固定在一起;或者用兩根直徑為1-3毫米的鐵絲將第一毯子2與坯料1捆扎在一起。

在步驟(II)和步驟(III)中,裹在坯料1外表面和沖孔或擴孔內表面的第二毯子2在分別裹住坯料1外表面和沖孔或擴孔內表面后,在第二毯子3的兩個搭接邊的鐵皮接頭處分別通過點焊將第二毯子3固定在坯料1上。如果需要的話,在坯料1的上、下兩個端面上,用三條寬度為40-60毫米的鐵皮條4將裹在坯料1外表面的第二毯子2和在裹住坯料1沖孔或擴孔內表面的第二毯子2連接在一起,鐵皮條4的一端與裹在坯料1外表面的第二毯子2上的鐵皮焊接在一起,鐵皮條4的另一端與裹在坯料1沖孔或擴孔內表面的第二毯子2上的鐵皮焊接在一起。

高溫粘結劑粉末為含10-14%的AL2O3、含45-52%的SiO2、含12-16%的CaO、含4-8%的Na2O和含15-22%的B2O3。陶瓷纖維是含44%的AL2O3、含52%的SiO2、含1%的Fe2O3和其余為ZrO2的陶瓷纖維。上述的加熱是在電爐中進行的。

使用《718Plus合金的鍛件成形方法》前后鍛件表面裂紋對比:

工業實用性:《718Plus合金的鍛件成形方法》可以在工業中使用,具有工業實用性。

2018年12月20日,《718Plus合金的鍛件成形方法》獲得第二十屆中國專利優秀獎。

718Plus合金的鍛件成形方法技術領域文獻

2A14鋁合金筒體鍛件成形工藝分析??

2A14鋁合金筒體鍛件成形工藝分析??

格式:pdf

大小:195KB

頁數: 未知

評分: 4.5

在2A14鋁合金筒體鍛件試制過程中,采用十字鐓拔加馬架擴孔和芯軸拔長的開坯工藝方案,在立式碾環機上進行碾環生產,生產出了滿足力學性能要求的鍛件。

含Mg~PLi等合金元素的鋁合金的鑄造方法

含Mg~PLi等合金元素的鋁合金的鑄造方法

格式:pdf

大小:195KB

頁數: 1頁

評分: 4.4

本專利涉及一種至少含0.1%Mg和0.1%Li的鋁合金鑄造方法。該方法的特點是,在金屬的凝固過程中,鋁合金液表面始終與含有2.0vol%氧和具有水分壓低于150Pa的干燥氣體接觸。本專利的鑄造方法適用于最容易氧化的鋁合金的鑄造,特別是含有Mg、Li,而不含Be、Ca的鋁合金鑄造,采用該鑄造方法所用的裝置成本低,可生產出無表面缺陷的鑄錠,且安全可靠、無污染。

《一種鋁合金高筒薄壁環件的軋制成形方法》涉及一種環形鍛件的軋制成形方法,特別是涉及了一種鋁合金高筒薄壁環件的軋制成形方法。

采用鋁合金制造的航空航天等領域使用的回轉體零部件,如筒形殼體鍛件等,由于鍛件的壁厚較薄,高度較高,再加上鍛件尺寸精度、性能及組織要求也較高,增加了軋制成形的難度。

中國發明專利說明書CN101279344中公開了鋁合金異形環件的軋制成形方法。該方法將鋁合金棒料經過鐓粗、沖孔、軋環制坯,再將坯料裝入軋環模具中軋制成形,通過控制軋制過程與各工藝步驟中的變形量,軋制出性能良好的異形環件。

中國發明專利說明書CN102085549A中則公開了鋁合金高筒環鍛件的輾軋成形方法。該方法是將坯料制成環軋坯后,在軋制時隨動模套與環件同時轉動。同時控制變形量以及軋制速度,軋制出性能良好的異形環鍛件。上述方法由于增加隨動模套,增加環件制造成本。而且軋制過程中環件與隨動模套間存在相對滑動,難以控制,影響了此方法的適用性。

上述兩種成形方法都存在以下問題:在軋制薄壁的鋁合金高筒環件時,由于坯料在沖孔后,仍然存在很大的鼓肚,軋制時材料流動情況難以控制。而且輾軋模具孔型與預軋坯之間激烈摩擦,造成軋制不穩定,容易失穩,出現軋扁和喇叭口等現象。而制坯時由于坯料兩端材料過少,軋制時環件轉動速度快、無摩擦,環件兩端溫度低,變形抗力相對較大,而且軋制成形時材料大部分沿徑向流動,軸向材料流動較少,造成最終成形環件兩端壁厚不夠,達不到要求。

按照冷卻速度的不同,車輪鍛件的冷卻方法有三種:在爐內冷卻,在灰砂中冷卻;在空氣中冷卻。

在爐內冷卻,冷卻速度最慢,車輪鍛件鍛后直接放入爐內冷卻,鋼件入爐溫度不應低于600-650℃,爐溫與入爐車輪鍛件溫度相當。由于爐冷可通過爐溫調節來控制車輪鍛件的冷卻速度,因此,適用于高合金鋼、特殊合金鋼鍛件的鍛后冷卻。

在干燥的灰、沙坑(箱)內冷卻,冷卻速度較慢,一般鋼件入砂溫度不應低于500℃,周圍灰、砂厚度不少于80mm。

在空氣中冷卻,冷卻速度較快,車輪鍛件鍛后單件或成堆直接放在車間地面上冷卻,但不能放在潮濕地面上或金屬板上,也不要放在有穿堂風的地方,以免冷卻不均或局部急冷引起裂紋。

更多資訊請關注山西中信重工集團。

- 相關百科

- 相關知識

- 相關專欄

- 72.5kV及以上高壓交流斷路器抽檢工作規范

- 7602015-2RS-TVP軸承

- 7660A型噴砂設備

- 8259高清方案

- 86-4火炬松種源hjs-35

- 8mm槽系組合夾具基礎件偏槽長方形基礎板

- 8mm槽系組合夾具基礎件四側偏槽方形基礎板

- 8mm槽系組合夾具基礎件筒式長方形基礎板

- 8mm槽系組合夾具基礎件長形基礎板

- 9天練會電子電路識圖

- 904L不銹鋼卷帶

- 9948-2006鋼管

- 9Cr18Mo不銹鋼棒

- 9LZ172KW導向彎殼體螺桿鉆具的研制

- 9cr18mo鋼材

- A類對焊管接頭

- 基于壓電堆驅動器的噴嘴擋板式氣體控制閥

- 磷銨技術改造五大磷肥工程的建議

- 以大豆油多元醇制備的硬質聚氨酯泡沫塑料的性能

- 逆變TIG焊機接觸引弧電路的設計(引弧電路)

- 應用模糊數學理論對公路工程建設項目方案的綜合評價

- 可替代現有隔熱保溫材料的新型材料

- 以貫穿項目為核心載體的建筑工程技術專業素材庫建設

- 多逆變器太陽能光伏并網發電系統的組群控制方法

- 影響萘高效減水劑與普通硅酸鹽水泥適應性的關鍵因素

- 在全縣非煤礦山和危化企業安全生產工作會議上的講話

- 中國工程造價咨詢業的發展趨勢

- 支持并行工程和智能CAPP的制造資源建模技術

- 中共重慶市委重慶市人民政府關于建設平安重慶的決定

- 智能建筑工程報警與電視監控系統前端設備的安裝施工

- 在“建筑節能與居住舒適”專題技術交流會議上的講話

- 以MSP430FW427為核心的遠程數字水表設計