沖壓加工質量控制應用技術

沖壓加工質量控制應用技術基本信息

| 書????名 | 沖壓加工質量控制應用技術 | 作????者 | 鐘翔山 |

|---|---|---|---|

| ISBN | 978-7-111-35028-6 [1]? | 類????別 | 沖壓 |

| 頁????數 | 380頁 | 定????價 | 49.00元 |

| 出版社 | 機械工業出版社 | 出版時間 | 2011年8月 |

| 開????本 | B5 | ||

沖壓是金屬塑性加工的一種基本方法。采用沖壓工藝生產的各種板料零件,具有生產率高、尺寸精度好、質量輕、成本低且易于實現機械化和自動化等特點,在現代汽車、拖拉機、電機、電器、電子儀表、日用生活用品、航天、航空以及國防工業等各個部門中均占有重要的地位。

隨著全球經濟的一體化,市場競爭越來越激烈。在瞬息萬變的國際市場競爭中,沖壓從業人員很希望得到有關沖壓加工和質量控制方面的技術書籍參閱,以提高自身專業素養和企業沖壓加工件質量。各高等院校及職業院校為使培養出的金屬塑性加工專業的學生能盡快熟悉企業沖壓加工情形,掌握沖壓加工質量的影響因素,實施有效的質量控制,以便與企業生產及長期發展需要相匹配,也必須有該類技術書籍作指導。

目前,國內出版的有關沖壓方面的書籍不少,但大多偏重于設計技術,如關于沖壓模具的技術手冊、計算手冊、設計手冊等,有關沖壓加工質量控制方面的書較少,而將沖壓加工技術與質量控制方法相互融合進行,分析,并注重市場需求,注重實用性的書籍就更少了。以上問題促成了本書的編寫,也是本書極力想解決的問題所在。

本書圍繞沖壓加工質量控制這一命題,從全面質量管理的系統觀點出發,對影響沖壓加工質量的“人、機、料、法、環、測”六個方面的各種因素進行了深入分析與探討,書中詳細介紹了沖壓用原材料的質量控制與管理、沖壓件的檢測、加工環境的要求及管理、沖壓加工各工序的工藝過程、操作要點及其質量控制措施,以及沖模設計與制造、沖壓加工工藝與加工過程的技術應用與質量控制等內容。

本書在編寫過程中,注重沖壓加工的特色,努力將沖壓加工應用技術與質量控制管理融合起來進行分析,既站在質量管理的高度來分析、應用沖壓加工技術,又從沖壓加工技術應用的角度來理解質量控制,做到技術與管理的交會融合,從而對影響沖壓加工質量的各類因素進行了全面的介紹與分析,以期找到解決問題的最佳途徑、對策及方法,從而使本書既能成為沖壓工程技術人員制訂加工工藝、進行模具設計與制造、控制并保證沖壓件加工質量的良師益友,又可成為管理人員和操作工人預防、治理沖壓質量缺陷,從事安全、正確生產,實現質量控制從事后把關向事前優化的轉化與提升的一方良藥。

本書在內容編排上注重科學性、實踐性、實用性和實效性,做到重點突出,貼近企業沖壓加工技術,貼近企業質量管理,貼近企業沖壓生產操作,所提供的質量控制對策及方法可操作性強。

沖壓加工質量控制應用技術造價信息

前言

第1章沖壓加工質量控制基礎

1.1沖壓加工基礎知識

1.1.1沖壓加工的特點

1.1.2沖壓加工的主要類型

1.1.3沖壓加工的生產要素

1.2沖壓件的質量要求

1.3沖壓件的質量檢查

1.4質量管理及ISO9000質量標準

1.4.1質量管理

1.4.2ISO9000質量標準

1.5沖壓加工質量控制的方法與內容

1.5.1沖壓加工質量控制的方法

1.5.2沖壓加工質量控制的內容

第2章沖壓原材料及下料加工的質量控制

2.1沖壓用原材料的要求

2.2原材料的質量控制

2.2.1原材料采購入庫前的質量控制

2.2.2原材料入庫儲存及生產加工過程的質量控制

2.3下料加工的方法

2.3.1斜剪和平剪

2.3.2振動剪和滾剪

2.3.3其他下料加工方法

2.4下料加工的操作要點

2.5下料加工的注意事項

2.6下料作業中的常見問題

2.7下料加工的質量檢測

2.8下料加工的質量缺陷及對策

第3章沖裁加工的質量控制

3.1沖裁加工的工藝過程

3.1.1沖裁過程分析

3.1.2沖裁加工工藝參數的確定

3.2沖裁模的結構形式

3.2.1金屬沖裁模的結構

3.2.2非金屬沖裁模的結構

3.3沖裁加工的操作要點

3.3.1沖壓操作規程

3.3.2沖裁操作安全要點

3.3.3沖裁模的安裝方法

3.4沖裁加工的注意事項

3.5沖裁作業常見問題分析

3.6沖裁件的質量要求

3.7沖裁件質量的影響因素及控制

3.7.1沖裁件質量的影響因素

3.7.2沖裁件質量的控制

3.8沖裁件質量的檢測

3.9沖裁加工的質量缺陷及對策

第4章精沖加工的質量控制

4.1精沖加工的工藝過程

4.1.1精沖過程分析

4.1.2精沖加工工藝參數的確定

4.2精沖模的結構形式

4.3精沖加工的操作要點

4.4精沖加工的注意事項

4.5精沖作業常見問題分析

4.6精沖件的質量要求

4.7精沖件質量的檢測

4.8精沖件質量的影響因素及控制

4.8.1精沖件質量的影響因素

4.8.2精沖件質量的控制

4.9精沖加工的質量缺陷及對策

第5章彎曲加工的質量控制

5.1彎曲加工的工藝過程

5.1.1彎曲過程分析

5.1.2彎曲加工工藝參數的確定

5.2彎曲模的結構形式

5.3彎曲加工的操作要點

5.3.1彎曲模的安裝方法

5.3.2彎曲模的調整要點

5.4彎曲加工的注意事項

5.5彎曲件的質量要求及質量檢測

5.6彎曲件質量的影響因素及其控制

5.6.1彎曲件質量的影響因素

5.6.2彎曲件質量的控制

5.7彎曲加工缺陷的預防和補救措施

5.7.1彎曲回彈缺陷的預防和補救措施

5.7.2彎曲裂紋的預防和補救措施

5.8彎曲加工質量缺陷原因分析及對策

第6章拉深加工的質量控制

6.1拉深加工的工藝過程

6.1.1拉深加工過程分析

6.1.2拉深加工工藝參數的確定

6.2拉深模的結構形式

6.3拉深加工的操作要點

6.3.1拉深模的安裝方法

6.3.2拉深模的調整要點

6.4拉深加工的注意事項

6.5拉深件的質量要求及其檢測

6.6拉深件質量的影響因素及其控制

6.6.1拉深件質量的影響因素

6.6.2拉深件質量的控制

6.7拉深件加工缺陷的預防和補救

6.7.1拉深缺陷的預防及控制措施

6.7.2拉深缺陷的補救措施

6.8拉深加工質量缺陷的原因分析及對策

第7章成形加工的質量控制

7.1翻邊加工的質量控制

7.1.1翻邊加工的工藝過程

7.1.2翻邊模的結構形式

7.1.3翻邊質量的控制方法

7.2脹形加工的質量控制

7.2.1脹形加工的工藝過程

7.2.2脹形模的結構形式

7.2.3脹形質量的控制方法

7.3縮口與擴口加工的質量控制

7.3.1縮口與擴口加工的工藝過程

7.3.2縮口模與擴口模的結構形式

7.3.3縮口與擴口的質量控制方法

7.4冷擠壓加工的質量控制

7.4.1冷擠壓加工的工藝過程

7.4.2冷擠壓模的結構形式

7.4.3冷擠壓質量控制方法

7.5校平與整形加工的質量控制

7.5.1校平與整形加工

7.5.2校平與整形加工的正確使用

第8章采用復合模及級進模加工的質量控制

8.1復合模加工的特點

8.2復合模的種類及結構形式

8.3采用復合模加工的質量控制

8.3.1復合模設計制造的特點

8.3.2復合模加工的質量控制

8.4級進模加工的特點

8.5級進模的種類及結構形式

8.6采用級進模加工的質量控制

8.6.1級進模設計制造的特點

8.6.2級進模設計制造注意事項

8.6.3級進模加工的缺陷控制

第9章加工工藝及模具設計的質量控制

9.1沖壓件設計質量的控制

9.1.1沖壓件設計質量控制的內容

9.1.2沖壓件設計質量控制的途徑

9.2加工工藝方案的質量控制

9.2.1加工工藝規程編制的原則及方法

9.2.2加工工藝規程編制質量的控制途徑

9.3模具結構設計的質量控制

9.3.1模具結構設計的原則

9.3.2模具結構設計質量的控制內容

9.3.3模具結構設計質量的控制途徑

9.4沖模安裝與使用的質量控制

9.5典型下料件的加工質量控制

9.5.1棒料下料的質量控制

9.5.2型材下料的質量控制

9.5.3管料下料的質量控制

9.6典型沖裁加工件的質量控制

9.6.1沖裁模工作零件的設計控制

9.6.2深孔加工件的質量控制

9.6.3管壁沖孔的質量控制

9.7典型精沖加工件的質量控制

9.7.1小型精沖件的質量控制

9.7.2精度較高件的質量控制

9.8典型彎曲加工件的質量控制

9.8.1要求較高彎曲件的質量控制

9.8.2管料彎曲件的質量控制

9.9典型拉深加工件的質量控制

9.9.1半球形件拉深的質量控制

9.9.2拋物線形件拉深的質量控制

9.10典型成形加工件的質量控制

9.10.1管料翻邊件的質量控制

9.10.2管料擴口件的質量控制

9.11典型采用復合模加工件的質量控制

9.11.1沖孔落料復合件的質量控制

9.11.2落料拉深復合件的質量控制

9.11.3落料拉深沖孔復合件的質量控制

9.12典型采用級進模加工件的質量控制

9.12.1采用沖裁級進模加工件的質量控制

9.12.2采用彎曲級進模加工件的質量控制

9.12.3采用連續拉深級進模加工件的質量控制

第10章沖模制造的質量控制

10.1沖模制造的基本要求

10.2沖模制造質量控制的內容

10.3沖模坯料的質量控制

10.3.1軋制鋼材的質量控制

10.3.2鑄件的質量控制

10.3.3鍛件的質量控制

10.4沖模零件加工質量的控制

10.5沖模零件熱處理質量的控制

10.5.1常用模具材料的熱處理規范

10.5.2模具零件熱處理的質量檢驗

10.5.3模具零件熱處理缺陷的預防及補救措施

10.6模架加工的質量控制與檢測

10.6.1模架加工質量的控制

10.6.2模架加工質量的檢測

10.6.3模架的正確選用

10.7沖模裝配質量的控制

10.7.1沖模裝配的工藝過程與方法

10.7.2沖模裝配質量的控制

10.7.3各類沖模的裝配調試要點

10.8沖模驗收的質量控制

第11章沖壓加工過程的質量控制

11.1沖壓加工的生產現場管理

11.1.1沖壓生產現場的要求

11.1.2沖壓加工的安全管理

11.1.3生產現場的管理方法

11.2沖壓生產的綜合管理

11.2.1沖壓作業計劃管理

11.2.2人員素質的控制

11.2.3生產現場工藝管理

11.2.4沖壓件檢驗制度

11.3沖壓加工裝備的質量控制

11.3.1沖模及檢測量具的質量控制

11.3.2設備、儀表的質量控制

11.3.3壓力機的維護保養

11.4沖壓操作中的故障處理

11.5沖模生產過程中的質量控制

11.5.1沖模搬運及起吊的安全操作

11.5.2沖模使用狀態的質量控制

11.5.3沖模儲存的安全操作

11.5.4沖模的修理

11.6沖壓件廢次品的監控及處理

11.7質量的信息反饋及改進

附錄

附錄A沖壓常用材料的力學性能

附錄B沖壓常用材料的規格尺寸

附錄C沖壓件未注公差尺寸極限偏差

附錄D沖壓件未注形位公差數值

附錄E常用沖壓設備的規格

附錄F沖模零件的材料和熱處理硬度

附錄G沖模零件常用公差、配合及表面粗糙度

參考文獻2100433B

本書圍繞沖壓加工質量控制這一命題,從全面質量管理的系統觀點出發,對影響沖壓加工質量的“人、機、料、法、環、測”六個方面的各種因素進行了深入的分析與探討,詳細介紹了沖壓用原材料的質量控制與管理、沖壓件的檢測、加工環境的要求及管理、沖壓加工各工序的工藝過程、操作要點及其質量控制措施,以及沖模設計與制造、沖壓加工工藝和加工過程的技術應用與質量控制等內容。在編寫過程中,注重沖壓加工應用技術與質量控制管理的交會與融合,使該書既是沖壓工程技術人員制訂加工工藝,進行模具設計與制造,控制并保證沖壓件加工質量時的良師益友,又是管理人員、操作工人預防和治理沖壓件質量缺陷,保證安全、正確生產,實現質量控制從事后把關向事前優化的轉化與提升的一方良藥。

沖壓加工質量控制應用技術常見問題

-

質量控制方面的東西很多你先看一下,下面的東西對你有用嗎?一、質量控制:質量控制是質量管理的一部分,致力于滿足質量要求。注:質量控制不是檢驗,而是一個確保生產出來的產品滿足要求的程質量控制包括根據質量要...

-

施工質量控制過程包括:1、事前質量控制:2、事中質量控制:事中控制的關鍵是堅持質量標準,控制的重點工序質量,工作質量和質量控制點的控制。3、事后質量控制:以上三個環節是互相補充的系統過程,實際上是動態...

-

施工階段監理工程師進行質量控制的依據,大體上有以下四類: 1.工程合同文件。包括工程承包合同文件、委托監理合同文件等 2.設計文件。?“按圖施工”是施工階段質量控制的一項重要原則。因此經過批準...

沖壓加工質量控制應用技術文獻

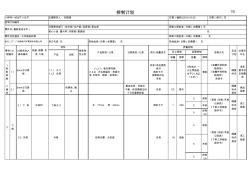

沖壓質量控制計劃

沖壓質量控制計劃

格式:pdf

大小:101KB

頁數: 5頁

評分: 4.5

控制計劃 1/5 容量 頻率 容量 頻率 1 進 料 檢 驗 1.1 5mm/ST37冷 板 1.1.1 尺寸 1.1.2 外觀 (1.2.1) 參見零件圖 (1.2.2) 無毛刺裂紋;表面光 潔,無變形,銹班;色澤統一 目測/供應商質 保書 游標卡尺 投影測試儀 目測 GB2828 一 次正常抽檢 水平3(AQL =0.65) 每批 隔離 標識 退貨 要求供 應商整 改 2 儲 存 2.1 5mm/ST37冷 板 防銹蝕 ,氧 化 離地存放,存放區 干燥;存放期超過6 個月后重新檢驗 目測 1次 每天 隔離 標識 報告 挑選 報廢 5 首檢 5 末檢 5 巡檢 /2h 5 首檢 5 末檢 5 巡檢 /2h 零件/過 程編號 長:77mm 寬:20mm 過程名稱/ 操作編號 特殊特 性分類 產品規范 /公差 產品 3.1 下 料 下料尺寸 日期 ( 修訂): 無 無 顧客工程批

20鋼薄板質量對冷沖壓加工性能的影響

20鋼薄板質量對冷沖壓加工性能的影響

格式:pdf

大小:101KB

頁數: 3頁

評分: 4.3

本文以某廠生產的20鋼薄板冷沖離合器底盤為例,選取其中的合格件和開裂件各一只進行檢驗。采用宏觀斷口分析和光學金相顯微分析等方法,對冷沖壓加工質量出現的差異,作了較為全面的分析和比較。結果表明:鋼的化學成分,組織和非金屬夾雜物缺陷等是影響冷沖性能的主要原因。

前言

第一章 沖壓加工基礎知識

一、沖壓加工的特點

二、沖壓加工的生產要素

(一)沖壓用原材料

(二)沖壓用模具

(三)沖壓用壓力設備

三、沖壓加工基本生產工序

(一)分離工序

(二)成形工序

四、沖壓加工的要求

(一)沖壓件的質量要求

(二)沖壓件的質量檢查

(三)沖壓故障的控制與檢修

第二章 沖裁與沖裁質量控制

一、零件的沖裁方法

(一)零件的沖裁成形過程

(二)沖裁用沖模結構形式

(三)沖裁主要工藝參數的確定

(四)沖裁加工操作要點

二、沖裁質量要求及檢查

(一)沖裁件質量要求

(二)沖裁件檢查方法

三、沖裁質量控制

(一)斷面質量控制

(二)形狀及尺寸精度的控制

(三)零件直線度的控制

四、沖裁質量缺陷及解決辦法

(一)沖裁件外形缺損

(二)沖件孔部破裂或變形

(三)沖件有凹形圓弧面

(四)孔與外形位置變化

(五)沖裁產生較大毛刺

(六)沖件斷面粗糙

(七)沖裁凸、凹模磨損嚴重

第三章 精沖與精沖質量控制

一、零件的精沖方法

(一)零件的精沖工藝過程

(二)精沖模結構形式及特征

(三)工藝參數的確定

(四)精沖加工操作要點

二、精沖的質量要求與檢測

(一)尺寸精度要求

(二)剪切面質量要求

(三)剪切面的垂直度與平面度

(四)塌角與毛刺

三、精沖質量控制

(一)形狀與尺寸精度的控制

(二)剪切斷面質量控制

(三)表面質量控制

四、精沖缺陷與解決措施

(一)形狀與尺寸精度超差

(二)零件出現毛刺過多

(三)制件塌角太大

(四)剪切斷面粗糙

(五)制品工作斷面被撕裂

(六)制件表層剝落

(七)剪切面產生錐形

(八)制品彎曲或扭曲

(九)模具磨損嚴重,壽命較短

第四章 彎曲與彎曲質量控制

一、零件的彎曲方法

(一)零件的彎曲過程

(二)彎曲用模具結構

(三)彎曲主要工藝參數確定

(四)彎曲工藝操作要點

二、彎曲質量要求及檢測

(一)彎曲質量要求

(二)彎曲件質量檢測

三、彎曲質量控制

(一)彎曲回彈的控制

……

第五章 拉深與拉深質量控制

第六章 成形及成形質量控制

第七章 沖模制造中的質量控制

第八章 沖壓加工過程中的故障檢修

第九章 沖模故障的檢修

第十章 沖壓生產安全事故的防范

參考文獻2100433B

沖壓加工分類

生產中為滿足沖壓零件形狀、尺寸、精度、批量、原材料性能等方面的要求,采用多種多樣的沖壓加工方法。概括起來沖壓加工可以分為分離工序與成形工序兩大類。

沖壓加工分離工序

是在沖壓過程中使沖壓件與板料沿一定的輪廓線相互分離的工序。如下表所示:

| 工序名稱 |

簡 圖 |

工序特征 |

應用范圍 |

| 落料 |

用模具沿封閉線沖切板料,沖下的部分為工件。 |

用于制造各種形狀的平板零件 |

|

| 沖孔 |

用模具沿封閉線沖切板料,沖下的部分為廢料。 |

用于沖平板件或成形件上的孔 |

|

| 切斷 |

用剪刀或模具切斷板料,切斷線不是封閉的。 |

多用于加工形狀簡單的平板零件 |

|

| 切邊 |

用模具將工件邊緣多余的材料沖切下來。 |

主要用于立體成形件 |

|

| 沖槽 |

在板料上或成形件上沖切出窄而長的槽 |

||

| 剖切 |

把沖壓加工成的半成品切開成為兩個或數個零件。 |

多用于不對稱的成雙或成組沖壓之后 |

沖壓加工成形工序

是毛坯在不被破壞的條件下產生塑性變形,形成所要求的形狀和尺寸精度的制件。如下表所示:

| 工序名稱 |

簡 圖 |

工序特征 |

| 彎曲 |

用模具將板料彎曲成一定角度的零件,或將已彎件再彎。 |

|

| 拉深 |

用模具將板料壓成任意形狀的空心件,或將空心件作進一步變形 |

|

| 翻邊 |

用模具將板料上的孔或外緣翻成直壁 |

|

| 脹形 |

用模具對空心件施加向外的徑向力,使局部直徑擴張。 |

|

| 縮口 |

用模具對空心件口部施加由外向內的徑向壓力,使局部直徑縮小。 |

|

| 擠壓 |

把毛坯放在模腔內,加壓使其從模具空隙中擠出,以成形空心或實心零件。 |

|

| 卷圓 |

把板料端部卷成接近封閉的圓頭,用以加工類似鉸鏈的零件。 |

|

| 擴口 |

在空心毛坯或管狀毛坯的某個部位上使其徑向尺寸擴大的變形方法。 |

|

| 校形 |

將工件不平的表面壓平;將已彎曲或拉深的工件壓成正確的形狀 |

沖壓加工沖壓模具介紹

沖壓所使用的模具稱為沖壓模具,簡稱沖模。沖模是將材料(金屬或非金屬)批量加工成所需沖件的專用工具。沖模在沖壓中至關重要,沒有符合要求的沖模,批量沖壓生產就難以進行;沒有先進的沖模,先進的沖壓工藝就無法實現。沖壓工藝與模具、沖壓設備和沖壓材料構成沖壓加工的三要素,只有它們相互結合才能得出沖壓件。

與機械加工及塑性加工的其它方法相比,沖壓加工無論在技術方面還是經濟方面都具有許多獨特的優點。主要表現如下。

(1) 沖壓加工的生產效率高,且操作方便,易于實現機械化與自動化。這是因為沖壓是依靠沖模和沖壓設備來完成加工,普通壓力機的行程次數為每分鐘可達幾十次,高速壓力要每分鐘可達數百次甚至千次以上,而且每次沖壓行程就可能得到一個沖件。

(2) 沖壓時由于模具保證了沖壓件的尺寸與形狀精度,且一般不破壞沖壓件的表面質量,而模具的壽命一般較長,所以沖壓的質量穩定,互換性好,具有“一模一樣”的特征。

(3) 沖壓可加工出尺寸范圍較大、形狀較復雜的零件,如小到鐘表的秒表,大到汽車縱梁、覆蓋件等,加上沖壓時材料的冷變形硬化效應,沖壓的強度和剛度均較高。

(4) 沖壓一般沒有切屑碎料生成,材料的消耗較少,且不需其它加熱設備,因而是一種省料,節能的加工方法,沖壓件的成本較低。

- 相關百科

- 相關知識

- 相關專欄

- 沖壓工入門

- 沖壓工操作質量保證指南

- 沖壓工藝與模具設計的內容及步驟

- 沖壓工藝入門

- 沖壓工藝及模具設計實訓教程

- 沖壓工藝及模具

- 沖壓工藝質量控制規范

- 沖壓成型工藝與模具設計

- 沖壓模具基礎教程

- 沖壓模具結構實例及其三維演示

- 沖壓模具結構設計及實例

- 沖壓模具結構設計200例

- 沖壓模具設計與制造

- 沖壓模具設計制造難點與竅門

- 沖壓模具設計和加工計算速查手冊

- 沖壓模具設計基礎

- 宜興沈北路二號橋大直徑鉆孔灌注樁的施工與質量控制

- 岳城水庫大副壩防滲墻塑性混凝土施工工藝及質量控制

- 影響工程項目管理中的質量因素與提高質量管理的對策

- 應用于建筑10kV進線的電能質量在線監測裝置

- 制定機械加工勞動定額切削用量時間標準若干問題

- 在項目成本控制中的實踐與探索工程項目成本管理系統

- 異形柱框架及短肢墻抗震節點構造的施工質量保證措施

- 中國電工技術學會電力系統控制與保護專業委員會成立

- 智能建筑電氣安裝中的質量控制

- 中華人民共和國水產行業標準玻璃鋼漁船建造質量要求

- 影響我國公路橋梁板式橡膠支座質量的因素及應對措施

- 引水隧洞TBM開挖施工質量控制及問題處理對策

- 以提升安全質量管理水平為目標的施工現場標準化建設

- 招標控制價的重要性與合理確定招標控制價的策略

- 變頻控制多聯式空調系統

- 中低壓燃氣管道工程質量控制及常見問題處理教學提綱