根據刀具的實際參數和位置,將刀尖圓弧半徑補償值和刀具幾何磨損補償值輸入到與程序對應的存儲位置。如試切加工后發現工件尺寸不符合要求時,可根據零件實測尺寸進行刀偏量的修改。例如測得工件外圓尺寸偏大 0.5mm ,可在刀偏量修改狀態下,將該刀具的 X 方向刀偏量改小 0.25mm。2100433B

對刀造價信息

第一種是:通過對刀將刀偏值寫入參數從而獲得工件坐標系。這種方法操作簡單,可靠性好,他通過刀偏與機械坐標系緊密的聯系在一起,只要不斷電、不改變刀偏值,工件坐標系就會存在且不會變,即使斷電,重啟后回參考點,工件坐標系還在原來的位置。

第二種是:用G50設定坐標系,對刀后將刀移動到G50設定的位置才能加工。對刀時先對基準刀,其他刀的刀偏都是相對于基準刀的。

第三種方法是MDI參數,運用G54~G59可以設定六個坐標系,這種坐標系是相對于參考點不變的,與刀具無關。這種方法適用于批量生產且工件在卡盤上有固定裝夾位置的加工。

航天數控系統的工件坐標系建立是通過G92 Xa zb

(類似于FANUC的G50)語句設定刀具當前所在位置的坐標值來確定。加工前需要先對刀,對刀首先對的是基準刀,對刀后將顯示坐標清零,對其他刀時將顯示的坐標值寫入相應刀補參數。然后測量出對刀直徑Фd,將刀移動到坐標顯示X=a-d

Z=b 的位置,就可以運行程序了(此種方法的編程坐標系原點在工件右端面中心)。在加工過程中按復位或急停健,可以再回到設定的G92

起點繼續加工。但如果出意外如:X或Z軸無伺服、跟蹤出錯、斷電等情況發生,系統只能重啟,重啟后設定的工件坐標系將消失,需要重新對刀。如果是批量生產,加工完一件后回G92起點繼續加工下一件,在操作過程中稍有失誤,就可能修改工件坐標系,需重新對刀。鑒于這種情況,我們就想辦法將工件坐標系固定在機床上。我們發現機床的刀補值有16個,可以利用,于是我們試驗了幾種方法。

第一種方法:在對基準刀時,將顯示的參考點偏差值寫入9號刀補,將對刀直徑的反數寫入8號刀補的X值。系統重啟后,將刀具移動到參考點,通過運行一個程序來使刀具回到工件G92起點,程序如下:

N001 G92 X0 Z0;

N002 G00 T19;

N003 G92 X0 Z0;

N004 G00 X100 Z100;

N005 G00 T18;

N006 G92 X100 Z100;

N007 M30;

程序運行到第四句還正常,運行第五句時,刀具應該向X的負向移動,但卻異常的向X、Z的正向移動,結果失敗。分析原因懷疑是同一程序調一個刀位的兩個刀補所至。

第二種方法:在對基準刀時,將顯示的與參考點偏差的Z值寫入9號刀補的Z值,將顯示的X值與對刀直徑的反數之和寫入9好刀補的X值。系統重啟后,將刀具移至參考點,運行如下程序:

N001 G92 X0 Z0;

N002 G00 T19;

N003 G00 X100 Z100;

N004 M30;

程序運行后成功的將刀具移至工件G92起點。但在運行工件程序時,刀具應先向X、Z的負向移動,卻又異常的向X、Z的正向移動,結果又失敗。分析原因懷疑是系統運行完一個程序后,運行的刀補還在內存當中,沒有清空,運行下一個程序時它先要作消除刀補的移動。

第三種方法:用第二種方法的程序將刀具移至工件G92起點后,重啟系統,不回參考點直接加工,試驗后能夠加工。但這不符合機床操作規程,結論是能行但不可行。

第四種方法:在對刀時,將顯示的與參考點偏差值個加上100后寫入其對應刀補,每一把刀都如此,這樣每一把刀的刀補就都是相對于參考點的,加工程序的

G92起點設為X100 Z100,試驗后可行。這種方法的缺點是每一次加工的起點都是參考點,刀具移動距離較長,但由于這是G00 快速移動,還可以接受。

第五種方法:在對基準刀時將顯示的與參考點偏差及對刀直徑都記錄下來,系統一旦重啟,可以手動的將刀具移動到G92 起點位置。這種方法麻煩一些,但還可行。

Fanuc系統數控車床設置工件零點常用方法

一, 直接用刀具試切對刀

1、用外圓車刀先試車一外圓,記住當前X坐標,測量外圓直徑后,用X坐標減外圓直徑,所的值輸入offset界面的幾何形狀X值里。

2、用外圓車刀先試車一外圓端面,記住當前Z坐標,輸入offset界面的幾何形狀Z值里。

二, 用G50設置工件零點

1.用外圓車刀先試車代加工零件外圓,測量外圓直徑后,把刀沿Z軸正方向退點,切端面到中心(X軸坐標減去直徑值)。

2.選擇MDI方式,輸入G50 X0 Z0,啟動START鍵,把當前點設為零點。

3.選擇MDI方式,輸入G0 X150 Z150 ,使刀具離開工件進刀加工。

4.這時程序開頭:G50 X150 Z150 …….。

5.注意:用G50 X150 Z150,你起點和終點必須一致即X150 Z150,這樣才能保證重復加工不亂刀。

6.如用第二參考點G30,即能保證重復加工不亂刀,這時程序開頭 G30 U0 W0 G50 X150 Z150

7.在FANUC系統里,第二參考點的位置在參數里設置,在Yhcnc軟件里,按鼠標右鍵出現對話框,按鼠標左鍵確認即可。

三, 用工件移設置工件零點

1、在FANUC0-TD系統的Offset里,有一工件移界面,可輸入零點偏移值。

2.用外圓車刀先試切工件端面,這時Z坐標的位置如:Z200,直接輸入到偏移值里。

3.選擇“Ref”回參考點方式,按X、Z軸回參考點,這時工件零點坐標系即建立。

4.注意:這個零點一直保持,只有從新設置偏移值Z0,才清除。

四, 用G54-G59設置工件零點

1、用外圓車刀先試車一外園,測量外園直徑后,把刀沿Z軸正方向退點,切端面到中心。

2.把當前的X和Z軸坐標直接輸入到G54----G59里,程序直接調用如:G54X50Z50……。

3.注意:可用G53指令清除G54-----G59工件坐標系。

對刀修改常見問題

-

在使用時要注意安全(木料上有釘子等金屬物體時,需要去除才能使用).刨料時應視木料的長短,采用不同的姿勢,入料時一手向下壓前端,另一手托住木料的后端,長料盡量往后托,保持木料平穩,保證被刨削面與電刨平臺...

-

對刀的目的是確定程序原點在機床坐標系中的位置,對刀點可以設在零件上、夾具上或機床上,對刀時應使對刀點與刀位點重合。因為車削加工過程中,零件的裝夾,車刀的磨損,車刀的裝夾,零件的圓度等因素都會影響車削加...

1、試切法對刀

試切法對刀是實際中應用的最多的一種對刀方法。下面以采用MITSUBISHI 50L數控系統的RFCZ12車床為例,來介紹具體操作方法。

工件和刀具裝夾完畢,驅動主軸旋轉,移動刀架至工件試切一段外圓。然后保持X坐標不變移動Z軸刀具離開工件,測量出該段外圓的直徑。將其輸入到相應的刀具參數中的刀長中,系統會自動用刀具當前X坐標減去試切出的那段外圓直徑,即得到工件坐標系X原點的位置。再移動刀具試切工件一端端面,在相應刀具參數中的刀寬中輸入Z0,系統會自動將此時刀具的Z坐標減去剛才輸入的數值,即得工件坐標系Z原點的位置。也可以直接試切一個完整的端面,先Z軸方向進刀到距離原始端面2~5mm左右,再X方向進刀車削端面,當車刀即將抵達圓軸的回轉中心時候,換用點動低倍率X軸進刀,直到車刀到達回轉中心,此時按下OFFSET/SETTING>補正>形狀>輸入Z0,點擊測量,完成Z軸的刀偏設定>輸入X0,點擊測量,完成X軸的刀偏設定。完成工件坐標系的設定。(工件坐標系零點位于圓軸的回轉中心)

例如,2#刀刀架在X為150.0車出的外圓直徑為25.0,那么使用該把刀具切削時的程序原點X值為150.0-25.0=125.0;刀架在Z為

180.0時切的端面為0,那么使用該把刀具切削時的程序原點Z值為180.0-0=180.0。分別將(125.0,180.0)存入到2#刀具參數刀長中的X與Z中,在程序中使用T0202就可以成功建立出工件坐標系。

事實上,找工件原點在機械坐標系中的位置并不是求該點的實際位置,而是找刀尖點到達(0,0)時刀架的位置。采用這種方法對刀一般不使用標準刀,在加工之前需要將所要用刀的刀具全部都對好。

2、對刀儀自動對刀

很多車床上都裝備了對刀儀,使用對刀儀對刀可免去測量時產生的誤差,大大提高對刀精度。由于使用對刀儀可以自動計算各把刀的刀長與刀寬的差值,并將其存入系統中,在加工另外的零件的時候就只需要對標準刀,這樣就大大節約了時間。需要注意的是使用對刀儀對刀一般都設有標準刀具,在對刀的時候先對標準刀。

下面以采用FANUC 0T系統的日本WASINO

LJ-10MC車削中心為例介紹對刀儀工作原理及使用方法。刀尖隨刀架向已設定好位置的對刀儀位置檢測點移動并與之接觸,直到內部電路接通發出電信號(通常我們可以聽到嘀嘀聲并且有指示燈顯示)。在2#刀尖接觸到a點時將刀具所在點的X坐標存入到圖2所示G02的X中,將刀尖接觸到b點時刀具所在點的Z坐標存入到G02的Z中。其他刀具的對刀按照相同的方法操作。

事實上,在上一步的操作中只對好了X的零點以及該刀具相對于標準刀在X方向與Z方向的差值,在更換工件加工時再對Z零點即可。由于對刀儀在機械坐標系中的位置總是一定的,所以在更換工件后,只需要用標準刀對Z坐標原點就可以了。操作時提起Z軸功能測量按鈕“Z-axis shift measure”面。

手動移動刀架的X、Z軸,使標準刀具接近工件Z向的右端面,試切工件端面,按下“POSITION

RECORDER”按鈕,系統會自動記錄刀具切削點在工件坐標系中Z向的位置,并將其他刀具與標準刀在Z方向的差值與這個值相加從而得到相應刀具的Z原點,其數值顯示在WORK

SHIFT工作畫面上。

車床分有對刀器和沒有對刀器,但是對刀原理都一樣,先說沒有對刀器的吧.

車床本身有個機械原點,你對刀時一般要試切的啊,比如車外徑一刀后Z向退出,測量車件的外徑是多少,然后在G畫面里找到你所用刀號把光標移到X輸入

X...按測量機床就知道這個刀位上的刀尖位置了,內徑一樣,Z向就簡單了,把每把刀都在Z向碰一個地方然后測量Z0就可以了.這樣所有刀都有了記錄,確定加工零點在工件移里面(offset/setting),可以任意使用一把刀確定工件坐標系原點.這樣對刀要記住對刀前要先讀刀.有個比較方便的方法,就是用夾頭對刀,我們知道夾頭外徑,刀具去碰了輸入外徑就可以,對內徑時可以拿一量塊用手壓在夾頭上對,同樣輸入夾頭外徑就可以了.如果有對刀器就方便多了,對刀器就相當于一個固定的對刀試切工件,刀具碰了就記錄進去位置了.所以如果是多種類小批量加工最好買帶對刀器的.節約時間.以前用的MAZAK車床,換一個新工件從停機到新工件開始批量加工中間時間一般只要10到15分鐘就可以了.(包括換刀具軟爪試切)

對刀修改文獻

提高磨齒機對刀精度和效率,對提高齒輪加工精度及加工效率有顯著意義。磨齒機自動對刀能實現在不停機的情況下調整對刀,且操作簡單,效率高,對刀精度高。自動精確對刀的主要思路為: 數控系統自動獲取工件兩側齒槽邊界并記錄其位置,然后計算得到精確的齒槽中點位置所在,也即進給加工起點所在,最后發出指令,由伺服系統確定砂輪位置所在。因此,如何快速、精確地獲取齒槽邊界位置是自動精確對刀技術的關鍵所在。

采用接觸檢測技術,配合主軸進行坐標運算,可快速、精確地獲取齒槽位置,最終確定刀具具體位置。當前最主要的接觸檢測技術歸納起來有: 主軸電機功率檢測、轉矩檢測和AE聲信號檢測。國外關于磨齒機自動對刀技術的研究起步較早,技術較為成熟,德國KAPP、NILES以及瑞士RE-ISHAUER等高端磨齒機均可實現自動精確對刀功能。國內相關研究起步晚,進展緩慢,具有代表性的研究如下。秦川機械發展股份有限公司借鑒國外的磨齒機對刀技術,提出了運用AE聲發射技術進行接觸檢測,并輔助機床坐標檢測和計算,實現了單片成形砂輪磨削圓柱直齒內齒輪的粗磨、精磨自動對刀,以及防碰撞功能,對刀痕跡在0.01mm以內,滿足生產要求。南京工業大學劉海寧等同樣采用AE傳感器檢測磨削聲信號,并作為反饋信號由電控箱進行分析處理。該方法運用于SINUMERIK840D數控系統,最終實現了蝸桿砂輪的精確自動對刀。

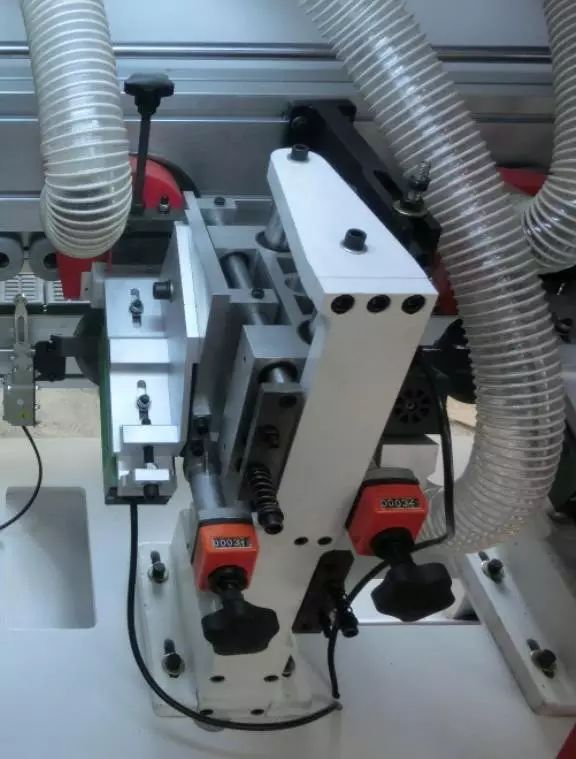

自動對刀銑邊砂邊機

RK-SKX-1N2S1W

自動對刀銑邊砂邊機

RK-SKX-1N2S1W

RK-MBJ-2S1W(3頭 輪式壓料)

RK-XMB-2X1S4H2W(9頭 輪式壓料)

RK-XBJ-2S2W(4頭 皮帶壓料)

直線銑型砂邊機

走近銳科

佛山市銳科機械有限公司(原銳科木工機械廠)是一家有多年專業生產木門、門套線、踢腳線、衛浴板、抗倍特板、櫥柜板、嬰兒床、木窗等產品的銑型、銑邊、拋光、砂光設備廠家。本公司整合意大利、臺灣技術,研發制造異形線條砂光機、全自動直線砂邊機、全自動抗倍特銑邊機、全自動板材銑邊機、門套砂光機、異形門心板銑邊機、寬幅異形砂光機、嬰兒床砂光機、重型150木線機、等一系列木門木窗設備的廠家,目前開發的MXS系列線條仿形砂光機、MX系列直線仿形砂邊機、WYX系列抗倍特銑邊機、線條板材自動生產線等行業設備,集研發、生產、銷售于一體。本公司憑著雄厚的技術力量與專業精神—“以質量立廠,信譽致尚”的經營理念,屢創佳績,今日的質量就石明天的市場,今天的起航就明天的領航。我們誠懇期待與您的合作,在這瞬息萬變的市場中共同發展。

直線砂邊砂機

該系列機型主要應用于高檔櫥柜門、木門、移門、竹菜板、畫框、禮盒等類似工件側邊砂光、研磨、拋光、具有仿形功能,科砂削弧面,帶W頭機型可砂異形面。配置K型銑刀頭時可以進行砂光前的預銑加工,及型邊成形、側面開槽等。配置X型倒角銑頭時可對工件進行上、下邊倒角、銑R圓角,S型400砂架平面造型砂光,H型兩用砂架底漆異形砂光、W倒角仿形砂頭倒角砂光,砂光頭及送料變頻調速,適應多種材質的白胚和底漆砂光。

設備特點:

1.本機種具有成型比砂光的功能,以利生產效率,適合合開復雜的直線曲子面成型沙光,例如:各式門板、門心板、門框比家私各式配件。

2.本機種砂帶速度及送料速度均采用無段變速度,適合各種木材白身或在漆砂光。

3.本機種各機組為重型結構均有上、下、前、后比角度調整功能,調整方便準確及穩定。

4.本機種打磨頭配有自動補給功能,用研磨輪在研磨時能持續研磨,確保曲子面研磨精上。

5.砂架帶有振蕩裝置,保證加工表面光潔、均勻;

6.壓料裝置采用彈簧負載,壓緊可靠,不傷工件,短小或中間凹陷的工件選用皮帶式壓料裝置較適合;連續平整的長工件選用滾輪式壓料裝置較適合;

7.履帶采用鏈條輸送、機械無級變速、圓柱導軌導向,送料能力強、穩定可靠;

8.砂架壓模塊進退由程序控制,無需調節,大大提高使用效率。

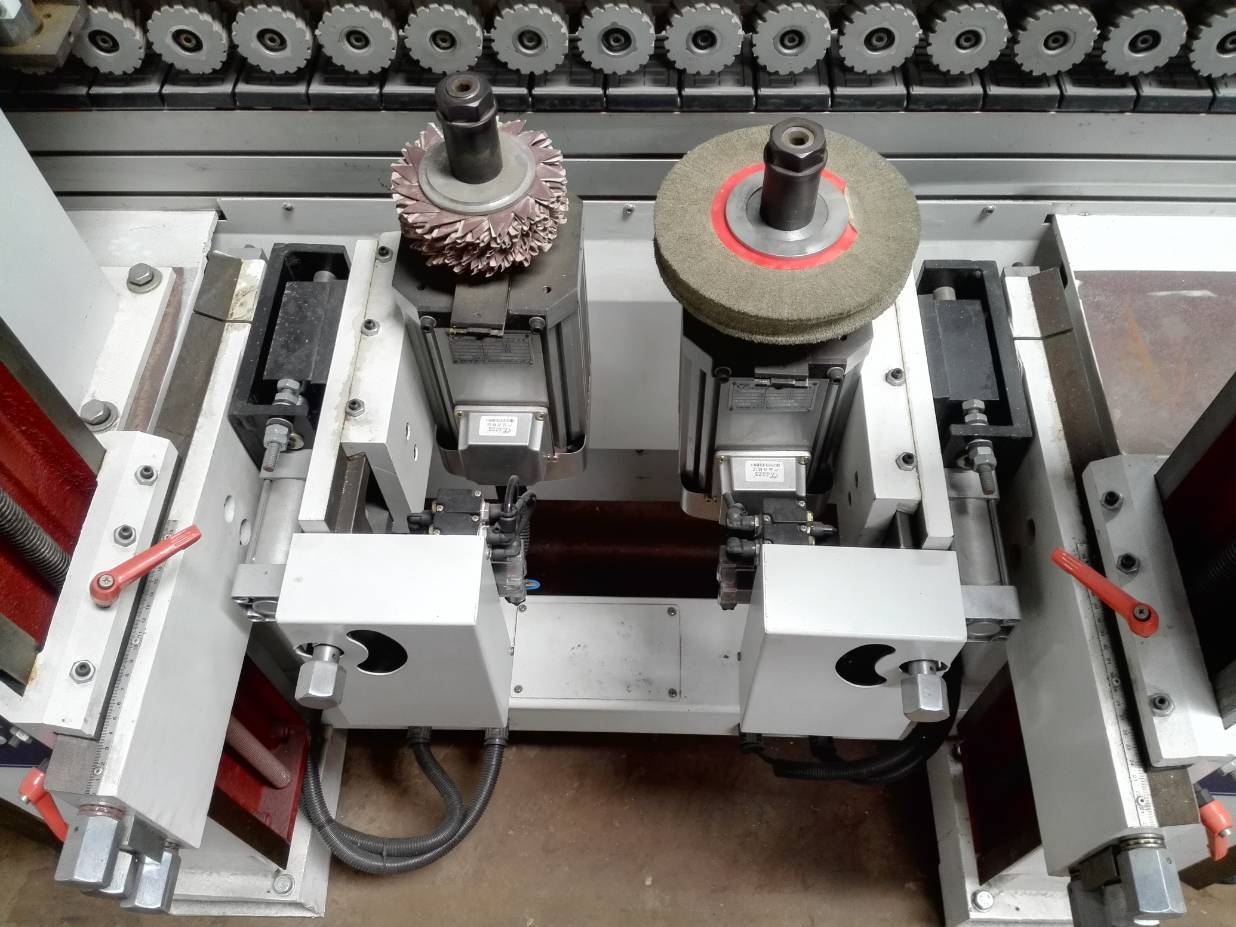

打磨單元組介紹

(K)高頻銑刀

進口導軌帶銑刀帶自動進退功能;

銑頭可進退升降調整;

采用3.7kw功率高頻電機;

主軸轉速12000轉(變頻控制);

主軸尺寸30mm(直徑)×60mm(軸長);

套35墊套可后安裝35軸經銑刀;

(R)跟蹤倒角銑刀

采用0.37kw高頻電機;

主軸轉速18000轉(變頻控制);

主軸尺寸16mm×10mm;

銑刀帶跟蹤功能適合各種板材倒角;

跟蹤銑刀帶可以擺角度、進退、升降調整;

(S)400砂架

適合各種平面白胚油漆砂光,仿形砂光;

帶自動進退功能(檢測板材到達打磨塊,自動突出砂光解決頭尾砂圓問題);

模塊可根據各種板材形狀進行仿形砂光;

采用環式砂帶砂光機構,砂帶帶搖擺功能,減小砂痕出現;

砂帶裝緊采用氣動拉緊裝置,方便更換砂帶;

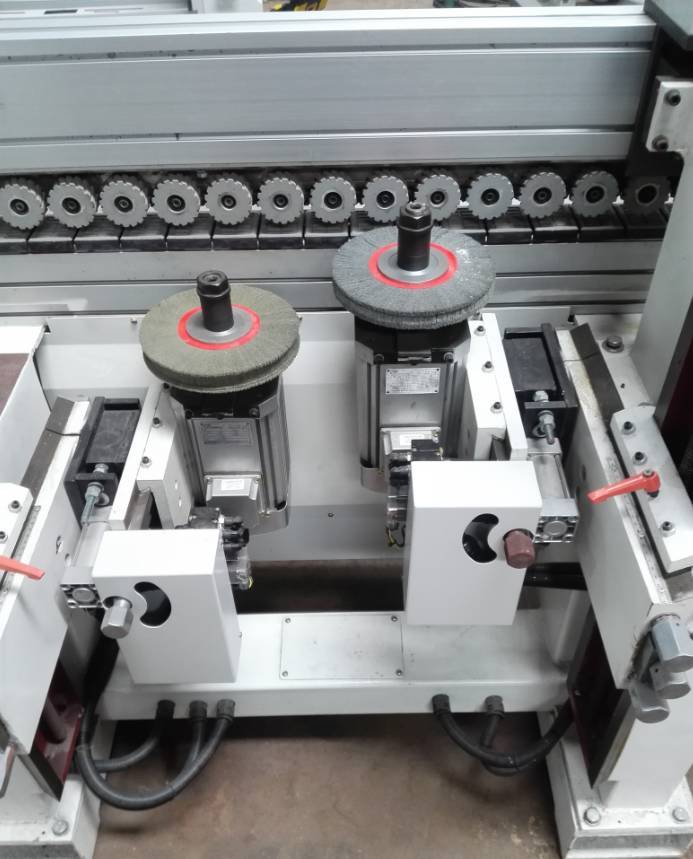

(H)兩用砂架

可安裝砂帶和砂輪,適合各種平面油漆異形油漆砂光,靈活性強;

主軸電機1.5kw;

主軸轉速2800轉(變頻調速);

主軸尺寸25.4mm×100mm(適合市面上各種砂光輪安裝);

帶自動補償功能,電腦控制在磨輪磨損的情況下及時補給保證打磨效果;

(W)倒角砂頭

適合各種異形邊、平面、倒角的砂光;

主軸電機1.5kw;

主軸轉速2800轉(變頻調速);

主軸尺寸25.4mm×100mm(適合市面上各種砂光輪安裝);

帶自動補償功能,電腦控制在磨輪磨損的情況下及時補給保證打磨效果;

輪式壓料

適合平面型板材送料;

鋁型材壓料梁結構穩定;

采用斜紋型膠輪保證工件平穩前進;

皮帶壓料

適合中間鏤空的板材輸送;

鋁型材壓梁前后皮帶輪輔助;

采用多彈簧頂壓進口皮帶保證皮帶壽命;

技術參數:

序號 |

項目 |

|

1 |

送料寬度 |

100-1800mm |

2 |

最小加工長度 |

200mm |

3 |

加工厚度范圍 |

5-80mm |

4 |

送料速度 |

(變頻調速)5-30m/min |

5 |

送料電機功率 |

3.7kw |

6 |

主梁電動升降電機 |

0.37kw |

| 7 | 高頻銑刀電機 | 3.7kw |

| 8 | 高頻銑刀電機轉速 | 12000min/r |

9 |

跟蹤倒角刀 |

0.37kw |

| 10 | 跟蹤倒角刀轉速 | 18000min/r |

11 |

400砂架主電機 |

1.53kw |

12 |

400砂架砂帶尺寸(周長×寬度) |

2010×100mm |

13 |

主軸旋轉 |

可調角度0°~180° |

14 |

兩用砂架主電機 |

1.5kw |

15 |

兩用砂架砂帶尺寸(周長×寬度) |

1150×100mm |

16 |

主軸尺寸(軸經×長度) |

25.4×100mm |

17 |

主軸旋轉 |

可調角度0°~380° |

18 |

倒角打磨頭主電機 |

1.5kw |

19 |

主軸尺寸(軸經×長度) |

25.4×100mm |

20 |

研磨輪安裝最大直徑尺寸 |

200mm |

21 |

兩用砂架、磨頭補償 |

(PLC電腦控制砂輪自動補償) |

22 |

吸塵口直徑 |

97mm |

23 |

工作氣壓 |

0.6Mpa |

24 |

電源 |

380V;50HZ |

備注:1、有多種規格、品種的砂頭或砂架可選;2、根據客戶需求選擇各項配置,價格均有不同;3、如有特殊要求可與我廠工程師協商后解決。

本文系網絡轉載,版權歸原作者所有。如涉及作品版權問題,請通知我們將及時刪除!

一、直接用刀具試切對刀

1. 用外圓車刀先試車一外圓,記住當前 X 坐標,測量外圓直徑后,用 X 坐標減外圓直徑,所的值輸入 offset 界面的幾何形狀 X 值里。

2. 用外圓車刀先試車一外園端面,記住當前 Z 坐標,輸入 offset 界面的幾何形狀 Z 值里。

二、 用 G50 設置工件零點

1. 用外圓車刀先試車一外圓,測量外園直徑后,把刀沿 Z 軸正方向退點,切端面到中心( X 軸坐標減去直徑值)。

2. 選擇 MDI 方式,輸入 G50 X0 Z0 ,啟動 START 鍵,把當前點設為零點。

3. 選擇 MDI 方式,輸入 G0 X150 Z150 ,使刀具離開工件進刀加工。

4. 這時程序開頭: G50 X150 Z150 …… . 。

5. 注意:用 G50 X150 Z150 ,你起點和終點必須一致即 X150 Z150 ,這樣才能保證重復加工不亂刀。

6. 如用第二參考點 G30 ,即能保證重復加工不亂刀,這時程序開頭 G30 U0 W0 G50 X150 Z150

7. 在 FANUC 系統里,第二參考點的位置在參數里設置,在 Yhcnc 軟件里,按鼠標右鍵出現對話框,按鼠標左鍵確認即可。

三、 用工件移設置工件零點

1. 在 FANUC0-TD 系統的 Offset 里,有一工件移界面,可輸入零點偏移值。

2. 用外圓車刀先試切工件端面,這時 Z 坐標的位置如: Z200 ,直接輸入到偏移值里。

3. 選擇“ Ref ”回參考點方式,按 X 、 Z 軸回參考點,這時工件零點坐標系即建立。

4. 注意:這個零點一直保持,只有從新設置偏移值 Z0 ,才清除。

四、 用G54-g59設置工件零點

1. 用外圓車刀先試車一外圓,測量外圓直徑后,把刀沿 Z 軸正方向退點,切端面到中心。

2. 把當前的 X 和 Z 軸坐標直接輸入到 G54----G59 里 , 程序直接調用如 :G54X50Z50 ……。

3. 注意 : 可用g53指令清除 G54-----G59 工件坐標系。

如果其它系統:

1.試切法對刀

試切法對刀是實際中應用的最多的一種對刀方法。下面以采用 MITSUBISHI 50L 數控系統的 RFCZ12 車床為例,來介紹具體操作方法。

工件和刀具裝夾完畢,驅動主軸旋轉,移動刀架至工件試切一段外圓。然后保持 X 坐標不變移動 Z 軸刀具離開工件,測量出該段外圓的直徑。將其輸入到相應的刀具參數中的刀長中,系統會自動用刀具當前 X 坐標減去試切出的那段外圓直徑,即得到工件坐標系 X 原點的位置。再移動刀具試切工件一端端面,在相應刀具參數中的刀寬中輸入 Z0 ,系統會自動將此時刀具的 Z 坐標減去剛才輸入的數值,即得工件坐標系 Z 原點的位置。

例如, 2# 刀刀架在 X 為 150.0 車出的外圓直徑為 25.0 ,那么使用該把刀具切削時的程序原點 X 值為 150.0-25.0=125.0 ;刀架在 Z 為 180.0 時切的端面為 0 ,那么使用該把刀具切削時的程序原點 Z 值為 180.0-0=180.0 。分別將 (125.0 , 180.0) 存入到 2# 刀具參數刀長中的 X 與 Z 中,在程序中使用 T0202 就可以成功建立出工件坐標系。

事實上,找工件原點在機械坐標系中的位置并不是求該點的實際位置,而是找刀尖點到達 (0 , 0) 時刀架的位置。采用這種方法對刀一般不使用標準刀,在加工之前需要將所要用刀的刀具全部都對好。

2. 對刀儀自動對刀

很多車床上都裝備了對刀儀,使用對刀儀對刀可免去測量時產生的誤差,大大提高對刀精度。由于使用對刀儀可以自動計算各把刀的刀長與刀寬的差值,并將其存入系統中,在加工另外的零件的時候就只需要對標準刀,這樣就大大節約了時間。需要注意的是使用對刀儀對刀一般都設有標準刀具,在對刀的時候先對標準刀。

下面以采用 FANUC 0T 系統的日本 WASINO LJ-10MC 車削中心為例介紹對刀儀工作原理及使用方法。刀尖隨刀架向已設定好位置的對刀儀位置檢測點移動并與之接觸,直到內部電路接通發出電信號 ( 通常我們可以聽到嘀嘀聲并且有指示燈顯示 ) 。在 2# 刀尖接觸到 a 點時將刀具所在點的 X 坐標存入到圖 2 所示g02的 X 中,將刀尖接觸到 b 點時刀具所在點的 Z 坐標存入到 G02 的 Z 中。其他刀具的對刀按照相同的方法操作。

事實上,在上一步的操作中只對好了 X 的零點以及該刀具相對于標準刀在 X 方向與 Z 方向的差值,在更換工件加工時再對 Z 零點即可。由于對刀儀在機械坐標系中的位置總是一定的,所以在更換工件后,只需要用標準刀對 Z 坐標原點就可以了。操作時提起 Z 軸功能測量按鈕“ Z-axis shift measure ”面。

手動移動刀架的 X 、 Z 軸,使標準刀具接近工件 Z 向的右端面,試切工件端面,按下“ POSITIONrecorder”按鈕,系統會自動記錄刀具切削點在工件坐標系中 Z 向的位置,并將其他刀具與標準刀在 Z 方向的差值與這個值相加從而得到相應刀具的 Z 原點,其數值顯示在 WORK SHIFT 工作畫面上。車床分有對刀器和沒有對刀器,但是對刀原理都一樣,先說沒有對刀器的吧.

車床本身有個機械原點,你對刀時一般要試切的啊,比如車外徑一刀后Z向退出,測量車件的外徑是多少,然后在G畫面里找到你所用刀號把光標移到X 輸入 X...按測量機床就知道這個刀位上的刀尖位置了,內徑一樣,Z向就簡單了,把每把刀都在Z向碰一個地方然后測量Z0就可以了.

這樣所有刀都有了記錄,確定加工零點在工件移里面(offshift),可以任意一把刀決定工件原點.

這樣對刀要記住對刀前要先讀刀.

有個比較方便的方法,就是用夾頭對刀,我們知道夾頭外徑,刀具去碰了輸入外徑就可以,對內徑時可以拿一量塊用手壓在夾頭上對,同樣輸入夾頭外徑就可以了.

如果有對刀器就方便多了,對刀器就相當于一個固定的對刀試切工件,刀具碰了就記錄進去位置了.

所以如果是多種類小批量加工最好買帶對刀器的.節約時間.

我以前用的MAZAK車床,我換一個新工件從停機到新工件開始批量加工中間時間一般只要10到15分鐘就可以了.(包括換刀具軟爪試切)

數控車床基本坐標關系及幾種對刀方法比較

在數控車床的操作與編程過程中,弄清楚基本坐標關系和對刀原理是兩個非常重要的環節。這對我們更好地理解機床的加工原理,以及在處理加工過程中修改尺寸偏差有很大的幫助。

一、基本坐標關系

一般來講,通常使用的有兩個坐標系:一個是機械坐標系 ;另外一個是工件坐標系,也叫做程序坐標系。

在機床的機械坐標系中設有一個固定的參考點(假設為(X,Z))。這個參考點的作用主要是用來給機床本身一個定位。因為每次開機后無論刀架停留在哪個位置,

系統都把當前位置設定為(0,0),這樣勢必造成基準的不統一,所以每次開機的第一步操作為參考點回歸(有的稱為回零點),也就是通過確定(X,Z) 來確定原點(0,0)。

為了計算和編程方便,我們通常將程序原點設定在工件右端面的回轉中心上,盡量使編程基準與設計、裝配基準重合。機械坐標系是機床唯一的基準,所以必須要弄清楚程序原點在機械坐標系中的位置。這通常在接下來的對刀過程中完成。

二、對刀方法

1. 試切法對刀

試切法對刀是實際中應用的最多的一種對刀方法。下面以采用MITSUBISHI 50L數控系統的RFCZ12車床為例,來介紹具體操作方法。

工件和刀具裝夾完畢,驅動主軸旋轉,移動刀架至工件試切一段外圓。然后保持X坐標不變移動Z軸刀具離開工件,測量出該段外圓的直徑。將其輸入到相應的刀具參

數中的刀長中,系統會自動用刀具當前X坐標減去試切出的那段外圓直徑,即得到工件坐標系X原點的位置。再移動刀具試切工件一端端面,在相應刀具參數中的刀寬中輸入Z0,系統會自動將此時刀具的Z坐標減去剛才輸入的數值,即得工件坐標系Z原點的位置。

例如,2#刀刀架在X為150.0車出的

外圓直徑為25.0,那么使用該把刀具切削時的程序原點X值為 150.0-25.0=125.0;刀架在Z為 180.0時切的端面為0,那么使用該把刀具切削時的程序原點Z值為180.0-0=180.0。分別將(125.0,180.0)存入到2#刀具參數刀長中的X與Z中,在程序中使用T0202就可以成功建立出工件坐標系。

事實上,找工件原點在機械坐標系中的位置并不是求該點的實際位置,而是找刀尖點到達(0,0)時刀架的位置。采用這種方法對刀一般不使用標準刀,在加工之前需要將所要用刀的刀具全部都對好。

2. 對刀儀自動對刀

很多車床上都裝備了對刀儀,使用對刀儀對刀可免去測量時產生的誤差,大大提高對刀精度。由于使用對刀儀可以自動計算各把刀的刀長與刀寬的差值,并將其存入系統中,在加工另外的零件的時候就只需要對標準刀,這樣就大大節約了時間。需要注意的是使用對刀儀對刀一般都設有標準刀具,在對刀的時候先對標準刀。

下面以采用FANUC 0T系統的日本WASINO LJ-10MC車削中心為例介紹對刀儀工作原理及使用方法。刀尖隨刀架向已設定好位置的對刀儀位置檢測點移動并與之接觸,直到內部電路接通發出電信號(通常我們可以聽到嘀嘀聲并且有指示燈顯示)。在2#刀尖接觸到a點時將刀具所在點的X坐標存入到圖2所示G02的X中,將刀尖接觸到b點時刀具所在點的Z坐標存入到G02的Z中。其他刀具的對刀按照相同的方法操作。

事實上,在上一步的操作中只對好了X的零點以及該刀具相對于標準刀在X方向與 Z方向的差值,在更換工件加工時再對Z零點即可。由于對刀儀在機械坐標系中的位置總是一定的,所以在更換工件后,只需要用標準刀對Z坐標原點就可以了。操作時提起Z軸功能測量按鈕“Z-axis shift measure”面。

手動移動刀架的X、Z軸,使標準刀具接近工件Z向的右端面,試切工件端面,按下“POSITION RECORDER”按鈕,系統會自動記錄刀具切削點在工件坐標系中Z向的位置,并將其他刀具與標準刀在Z方向的差值與這個值相加從而得到相應刀具的Z原點,其數值顯示在WORK SHIFT工作畫面上。

Fanuc系統數控車床對刀及編程指令介紹

Fanuc系統數控車床設置工件零點常用方法

一、 直接用刀具試切對刀

1.用外圓車刀先試車一外圓,記住當前X坐標,測量外圓直徑后,用X坐標減外圓直徑,所的值輸入offset界面的幾何形狀X值里。

2.用外圓車刀先試車一外圓端面,記住當前Z坐標,輸入offset界面的幾何形狀Z值里。

二、用G50設置工件零點

1.用外園車刀先試車一外園,測量外圓直徑后,把刀沿Z軸正方向退點,切端面到中心(X軸坐標減去直徑值)。

2.選擇MDI方式,輸入G50 X0 Z0,啟動START鍵,把當前點設為零點。

3.選擇MDI方式,輸入G0 X150 Z150 ,使刀具離開工件進刀加工。

4.這時程序開頭:G50 X150 Z150 …….。

5.注意:用G50 X150 Z150,你起點和終點必須一致即X150 Z150,這樣才能保證重復加工不亂刀。

6.如用第二參考點G30,即能保證重復加工不亂刀,這時程序開頭 G30 U0 W0 G50 X150 Z150

7.在FANUC系統里,第二參考點的位置在參數里設置,在Yhcnc軟件里,按鼠標右鍵出現對話框,按鼠標左鍵確認即可。

三、用工件移設置工件零點

1.在FANUC0-TD系統的Offset里,有一工件移界面,可輸入零點偏移值。

2.用外圓車刀先試切工件端面,這時Z坐標的位置如:Z200,直接輸入到偏移值里。

3.選擇“Ref”回參考點方式,按X、Z軸回參考點,這時工件零點坐標系即建立。

4.注意:這個零點一直保持,只有從新設置偏移值Z0,才清除。

四、 用G54-G59設置工件零點

1.用外圓車刀先試車一外園,測量外圓直徑后,把刀沿Z軸正方向退點,切端面到中心。

2.把當前的X和Z軸坐標直接輸入到G54----G59里,程序直接調用如:G54X50Z50……。

3.注意:可用G53指令清除G54-----G59工件坐標系。2100433B

- 相關百科

- 相關知識

- 相關專欄

- 在數控機床上通過監視主軸電機負荷實時監控刀具壽命

- 整套施工方案-超高支模對專家論證意見修改情況說明

- 招標文件修改通知(20200716201821)

- 宜昌市外國語學校學生公寓維修改造工程談判文件

- 云南省機關事業單位編制外人員勞動合同書(修改后)

- 中分帶回填土、路緣石安裝及培土路肩施工方案修改后

- 基于MMIC技術的S波段GaAs單刀單擲開關

- 關于修改招標投標法及其條例

- 關于發布起重機械定期檢驗規則第1號修改單公告

- 關于修改船舶載運危險貨物安全監督管理規定決定

- 會展中心會議室及會客廳裝修改造工程施工組織設計分析

- 關于大連商品交易所交易細則等實施細則修改說明

- 廣東省經濟貿易職業技術學校均禾校區教學樓裝修改造工

- 國家能源局發布關于修改水電領域6件規范性文件通知

- 埌~青區間鋼套筒始發安全專項施工方案監理意見修改

- 國務院關于修改礦產資源補償費征收管理規定決定