鍛造余量簡介

一般來說,確定金屬型鑄件加工余量,還應考慮下列原則:

1、鑄件尺寸精度要求高,表面粗糙度要求低的加工面,應給予較大的加工余量。

2、加工面越大,加工余量應相應加大。

3、加工面距離加工基準面越遠,加工余量應相應增加。

4、用砂芯形成的鑄件表面,應比用金屬芯形成的表面給以加大的加工余量。

5、澆冒口開設的加工面應給予較大的加工余量。

鍛造余量造價信息

純鐵加工,產品尺寸為296*260*25mm(即所需完成件尺寸)。

加工工藝:下料,鍛造,銑床加工。

問題點:代加工的廠家(負責下料、鍛造及銑加工)要求鍛造余量為20mm,即按(296 20)*(260 20)*(25 20)mm。

因為我這邊所需數量較大,每塊產品由余量造成的損失換算成最后成本的話,資金數額也比較大,故我想咨詢一下:

在一般的加工條件下,正常的以上情況鍛造余量應該在什么范圍內。

注:該代加工廠家設備不算陳舊,具備正常的加工條件。2100433B

鍛造余量簡介常見問題

-

毛坯尺寸與零件圖樣上的尺寸之差稱為毛坯余量

-

泵在工作時液體在葉輪的進口處因一定真空壓力下會產生汽體,汽化的氣泡在液體質點的撞擊運動下,對葉輪等金屬表面產生剝蝕,從而破壞葉輪等金屬,此時真空壓力叫汽化壓力,汽蝕余量是指在泵吸入口處單位重量液體所具...

-

沖壓與鍛造的區別: 一般情況下,沖壓與鍛造最大區別是沖壓時,加工對象不加熱,而鍛造時加工對象要加熱到塑性最好時的溫度。沖壓的材料一般是板料,鍛造的材料一般是圓鋼。沖壓使用的模具尺寸精細,成型后一般不需...

鍛造余量簡介文獻

磨齒余量不均原因及改善措施

磨齒余量不均原因及改善措施

格式:pdf

大小:47KB

頁數: 4頁

評分: 4.6

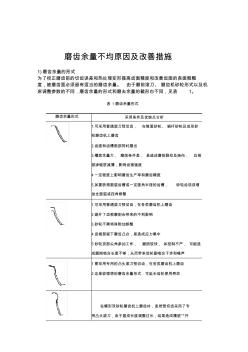

磨齒余量不均原因及改善措施 1)磨齒余量的形式 為了校正磨齒前的切齒誤差和熱處理變形提高齒面精度和改善齒面的表面粗糙 度,被磨齒面必須留有適當的磨齒余量。 由于磨前滾刀、 磨齒機砂輪形式以及機 床調整參數的不同.磨齒余量的形式和磨去余量的截形也不同,見表 1。 表 1磨齒余量形式 磨齒余量形式 采用條件及優缺點分析 1.可采用普通滾刀預切齒, 在錐面砂輪、 蝸桿砂輪及成形砂 輪磨齒機上磨齒 2.齒面和齒槽根部同時磨出 3.槽底余量大, 磨削條件差, 易造成磨削裂紋及燒傷, 且根 部滲碳層減薄,影響齒根強度 4一定程度上影響磨齒生產率和磨齒精度 5.如要獲得圓弧齒槽或一定圓角半徑的齒槽, 砂輪齒項須增 加全圓弧或四角修整 1.可采用普通滾刀預切齒,在各類磨齒機上磨齒 2避開了齒根磨削會帶來的不利影響 3.砂輪不需特殊附加修整 4.齒根部留下磨齒凸臺,易造成應力集中 5砂輪頂部尖角參加工作,

淺談泵汽蝕余量

淺談泵汽蝕余量

格式:pdf

大小:47KB

頁數: 5頁

評分: 4.4

遼寧石油化工大學畢業設計(論文)用紙 1 淺談泵的汽蝕余量 摘 要: 闡述了泵汽蝕余量和裝置汽蝕余的概念、物理意義及區別,簡要地分析了泵汽 蝕余的確定方法。 對臨界汽蝕余量和允許汽蝕余量的確定中存在的問題進行了初步探討, 并對 汽蝕余量和吸上真空度的轉換進行了簡要說明。 關鍵詞: 泵汽蝕余量 , 有效汽蝕余量,臨界狀態,汽蝕實驗,真空度 A superficial discussion on NPSHr Qiu Dong Abstract : In this paper, the concept, physical meaning and distinction of NPSH r and NPSHa are described, the method of NPSH r determination are analyzed. Critical cavitations margin

工序余量的變化大小取決于本工序以及前面有關工序加工誤差的大小,在已知工序尺寸及其公差的情況下,有工藝尺寸鏈計算余量的變化,可以衡量余量是否適應加工情況,防止余量過大或者過小!

一般情況下,余量在加工中不是由測量直接控制其大小的,所以在工藝尺寸鏈中,余量就是封閉環(但當直接控制其大小時,如靠火花磨削時,余量則是組成環)。

指泵入口處液體所具有的總水頭與液體汽化時的壓力頭之差,單位用米(水柱)標注,用(NPSH)表示,具體分為如下幾類:

NPSHa——裝置汽蝕余量又叫有效汽蝕余量,越大越不易汽蝕;

NPSHr——泵汽蝕余量,又叫必需的汽蝕余量或泵進口動壓降,越小抗汽蝕性能越好;

NPSHc——臨界汽蝕余量,是指對應泵性能下降一定值的汽蝕余量;

[NPSH]——許用汽蝕余量,是確定泵使用條件用的汽蝕余量,通常取[NPSH]=(1.1~1.5)NPSHc。

離心泵運轉時,液體壓力沿著泵入口到葉輪入口而下降,在葉片入口附近的K點上,液體壓力pK最低。此后由于葉輪對液體作功,液體壓力很快上升。當葉輪葉片入口附近的壓力pK小于液體輸送溫度下的飽和蒸汽壓力pv時,液體就汽化。同時,使溶解在液體內的氣體逸出。它們形成許多汽泡。當汽泡隨液體流到葉道內壓力較高處時,外面的液體壓力高于汽泡內的汽化壓力,則汽泡又重新凝結潰滅形成空穴,瞬間內周圍的液體以極高的速度向空穴沖來,造成液體互相撞擊,使局部的壓力驟然增加(有的可達數百個大氣壓)。這樣,不僅阻礙液體正常流動,尤為嚴重的是,如果這些汽泡在葉輪壁面附近潰滅,則液體就像無數個小彈頭一樣,連續地打擊金屬表面。其撞擊頻率很高(有的可達2000~3000Hz),于是金屬表面因沖擊疲勞而剝裂。如若汽泡內夾雜某種活性氣體(如氧氣等),它們借助汽泡凝結時放出的熱量(局部溫度可達200~300℃),還會形成熱電偶,產生電解,形成電化學腐蝕作用,更加速了金屬剝蝕的破壞速度。上述這種液體汽化、凝結、沖擊、形成高壓、高溫、高頻沖擊負荷,造成金屬材料的機械剝裂與電化學腐蝕破壞的綜合現象稱為氣蝕。

離心泵最易發生氣蝕的部位有

a.葉輪曲率最大的前蓋板處,靠近葉片進口邊緣的低壓側;

b.壓出室中蝸殼隔舌和導葉的靠近進口邊緣低壓側;

c.無前蓋板的高比轉數葉輪的葉梢外圓與殼體之間的密封間隙以及葉梢的低壓側;

d.多級泵中第一級葉輪。

提高離心泵抗氣蝕性能有下列兩種措施:

a.提高離心泵本身抗氣蝕性能的措施!

(1)改進泵的吸入口至葉輪附近的結構設計。增大過流面積;增大葉輪蓋板進口段的曲率半徑,減小液流急劇加速與降壓;適當減少葉片進口的厚度,并將葉片進口修圓,使其接近流線型,也可以減少繞流葉片頭部的加速與降壓;提高葉輪和葉片進口部分表面光潔度以減小阻力損失;將葉片進口邊向葉輪進口延伸,使液流提前接受作功,提高壓力。

(2)采用前置誘導輪,使液流在前置誘導輪中提前作功,以提高液流壓力。

(3)采用雙吸葉輪,讓液流從葉輪兩側同時進入葉輪,則進口截面增加一倍,進口流速可減少一倍。

(4)設計工況采用稍大的正沖角,以增大葉片進口角,減小葉片進口處的彎曲,減小葉片阻塞,以增大進口面積;改善大流量下的工作條件,以減少流動損失。但正沖角不宜過大,否則影響效率。

(5)采用抗氣蝕的材料。實踐表明,材料的強度、硬度、韌性越高,化學穩定性越好,抗氣蝕的性能越強。

b.提高進液裝置有效氣蝕余量的措施

(1)增加泵前貯液罐中液面的壓力,以提高有效氣蝕余量。

(2)減小吸上裝置泵的安裝高度。

(3)將上吸裝置改為倒灌裝置。

(4)減小泵前管路上的流動損失。如在要求范圍盡量縮短管路,減小管路中的流速,減少彎管和閥門,盡量加大閥門開度等。

以上措施可根據泵的選型、選材和泵的使用現場等條件,進行綜合分析,適當加以應用。

什么叫氣蝕余量?什么叫吸程?各自計量單位及表示字母?

答:泵在工作時液體在葉輪的進口處因一定真空壓力下會產生液體汽體,汽化的氣泡在液體質點的撞擊運動下葉輪等金屬表面產生剝落,從而破壞葉輪等金屬,此時真空壓力叫汽化壓力,氣蝕余量是指在泵吸入口處單位重量液體所具有的超過汽化壓力的富余能量。單位為米液柱,用(NPSH)r表示。

吸程即為必需氣蝕余量Δ/h:即泵允許吸液體的真空度,亦即泵允許幾何安裝高度。單位用米。吸程=標準大氣壓(10.33米)--氣蝕余量--安全量(0.5)標準大氣壓能壓上管路真空高度10.33米

如題:泵氣蝕余量為5.0米,則吸程Δh=10.33-5.0-0.5=4.67米

旋轉鍛造按其鍛造溫度可分為冷鍛、溫鍛和熱鍛3種。空心件的鍛造可分為無芯棒鍛造和有芯棒鍛造。

旋轉鍛造過程可分為逐級鍛造和連續鍛造。前者可在徑向送進不可調節的鍛機上進行,鍛件的外形由閉合狀錘頭來保證。廣泛采用的是連續鍛造。它是在徑向送進量可調的鍛機上進行的,鍛件的外形由改變錘頭鍛打的行程和毛坯的軸向送進量來保證。這種方法適用于鍛造截面較大、長度較長的多臺階鍛件。

- 相關百科

- 相關知識

- 相關專欄

- 永磁同步電機簡介

- 應用CAO型消煙節能燃煤裝置改造鍛造和退火加熱爐

- 以色列ELI自清洗網式過濾器和淺層介質過濾器簡介

- 有關水利水電勘測設計技術標準體系情況的簡介

- 工程技術分析論文地輻射采暖系統簡介及常見問題

- 工程定額及造價資料電子查閱與簡易預結算編制系統簡介

- 廣(州)深(圳)準高速鐵路石龍—常坪段路基施工簡介

- 基于GIS技術安徽省主要防洪工程信息系統簡介

- 廣東省東江—深圳供水改造工程施工圖設計監理工作簡介

- 基于B/S結構鍛造企業鋼材庫管理系統設計與實現

- 樂星產電樂星產電(無錫)有限公司二期工程項目簡介

- 國家玻璃質量監督檢驗中心安全玻璃CCC認證業務簡介

- 建筑工程門窗系列產品節點圖及簡介PPT

- 混凝土攪拌車底盤簡介

- 模具鋼材料簡介

- 205國道衢州段開展公路養護工程標準化工地建設活動簡介