FANUC系統數控車床編程與加工作者簡介

許云飛,中國圖學會會員;淮安市數控學會會員。1、參與江蘇省級課題:淮安市產業結構升級與高職院校機電類專業集群優化研究2、參與淮安市工業項目課題:“帶線縫合針”自動上料機器人的研制與開發3、主持江蘇食品職業技術學院校級課題《工程制圖網絡教學系統的研究與開發》。

FANUC系統數控車床編程與加工造價信息

本書是以教育部數控技術應用型緊缺人才的培訓方案為指導思想,根據高職高專教育專業人才培養目標的要求,總結了編者多年在數控機床應用領域的教學和工程實踐經驗編寫而成。教學內容的選取圍繞課程主線進行,體現“寬、淺、用、新”的原則。全書介紹了主流數控系統FANUC的最新功能、先進的工藝路線和加工方法、各種編程指令的綜合應用及數控機床的操作;重點講述了數控車床的編程與加工,由淺入深、循序漸進、講解詳細,使本書具有針對性、可操作性和實用性,力爭為數控加工制造領域人才的培養起到促進作用。

《FANUC系統數控車床編程與加工/高職高專“十二五”規劃教材·數控系列》涵蓋了數控車床操作工的國家職業標準絕大部分知識點和技能點,可作為高等職業技術學校數控技術應用、機電一體化、模具設計與制造等專業的教材,也可作為職工大學、函授大學、中專學校、技工學校的教材,可供有關技術人員、數控機床操作人員學習、參考和培訓之用。同時出版的《FANUC系統數控銑床編程與加工》為其姊妹篇,可供讀者選用。

FANUC系統數控車床編程與加工作者簡介常見問題

-

切螺紋 (G32) 格式:G32 X(U)__Z(W)__F__ ; F –螺紋導程;X(U)、 Z(W) - 螺紋切削的終點坐標值;起點和終點的X坐標值相同(不輸入X或U)時,進行直螺紋切...

-

G94是指的端面車削一次固定循環指令。例如,當前X.Z向零點為程序零點,端面余量1mm,外徑100mm,定位點為X102,Z2,終點X0,Z0,程序為M,S,T;G00 X102 Z2;G94 X0 ...

-

數控車床法蘭克系統編程由眾多代碼組成,接下來解釋一下G代碼的含義。G代碼是數控程序中的指令。一般都稱為G指令。代碼名稱-功能簡述G00------快速定位G01------直線插補G02------順...

第1章 數控車床認知及其維護與保養 1

1.1 認識數控車床 2

1.1.1 數控車床概述 2

1.1.2 數控車床的型號標記 2

1.1.3 數控車床的分類 2

1.1.4 數控車床的組成

1.1.5 數控系統介紹 6

1.2 數控車床系統面板功能介紹 8

1.2.1 機床控制面板按鈕及其功能介紹 9

1.2.2 MDI按鍵及其功能介紹 12

1.2.3 CRT顯示器下的軟鍵功能 13

1.3 數控車床操作 13

1.3.1 機床開、關電源與回參考點操作 13

1.3.2 手搖進給操作和手動進給操作 14

1.3.3 手動或手搖對刀操作 15

1.3.4 程序、程序段和程序字的輸入與編輯 16

1.3.5 數控程序的校驗 18

1.4 數控車床的安全操作規程及保養 19

1.4.1 安全操作規程 19

1.4.2 數控車床保養方法 20

1.4.3 機床故障的常規處理方法 21

思考與練習 22

第2章 數控車床常用工具 24

2.1 數控車床刀具概述 25

2.1.1 數控車床對刀具的基本要求 25

2.1.2 數控車床對刀座(夾)的要求 25

2.1.3 數控車床刀具的材料 25

2.1.4 車削工具系統 28

2.2 數控車床的刀具種類 29

2.2.1 常用數控車刀的種類 29

2.2.2 車刀的分類 29

2.2.3 刀尖的類型與車刀選用 30

2.3 數控車床常用夾具 34

2.3.1 數控車床夾具概述 34

2.3.2 數控車床類夾具介紹 34

2.3.3 通用夾具裝夾工件 36

2.3.4 用找正方式裝夾 37

2.3.5 其他類型的數控車床夾具 38

2.4 數控車床常用量具 38

2.4.1 鋼直尺、內外卡鉗及塞尺 38

2.4.2 游標讀數量具 40

2.4.3 螺旋測微量具 43

2.4.4 指示式量具 48

2.4.5 角度量具 50

2.4.6 其他量具介紹 52

2.4.7 量具的維護和保養 52

思考與練習 53

第3章 數控車床加工工藝 54

3.1 數控加工概述 55

3.1.1 數控加工的定義 55

3.1.2 數控加工零件的選擇要求 55

3.1.3 數控車床的加工對象 55

3.1.4 數控加工的特點 56

3.2 數控車削加工工藝概述 57

3.2.1 數控加工工藝的基本特點 57

3.2.2 數控車削加工工藝過程 57

3.2.3 數控車削加工零件結構工藝性分析 58

3.3 數控車削刀具路徑及加工工序的確定 59

3.3.1 規劃安全的刀具路徑 59

3.3.2 加工階段的劃分 59

3.3.3 加工工序的概念 60

3.3.4 加工工序的安排 61

3.3.5 數控車削加工方法及加工方案 62

3.3.6 精加工余量 63

3.4 數控車削刀位點、對刀點及換刀點的確定 64

3.4.1 刀位點 64

3.4.2 對刀點 65

3.4.3 換刀點 66

3.5 數控車削進給路線的確定 66

3.5.1 確定進給路線的主要原則 66

3.5.2 確定粗加工進給路線 66

3.5.3 確定最短的空行程路線 67

3.5.4 精加工進給路線的確定 68

3.5.5 特殊的進給路線 69

3.6 數控車削切削用量及切削液的選用 72

3.6.1 切削用量三要素 72

3.6.2 切削用量的選擇 73

3.6.3 切削液的選擇 76

3.7 數控加工工藝文件 78

3.7.1 數控加工工序卡 78

3.7.2 數控加工刀具卡 79

3.7.3 數控加工走刀路線圖 80

3.7.4 數控加工程序單 80

3.7.5 數控加工工藝文件綜合卡 81

思考與練習 82

第4章 數控車床編程基礎 83

4.1 數控車床編程概述 84

4.1.1 數控編程的定義 84

4.1.2 數控編程的分類 84

4.1.3 數控手工編程的內容與步驟 85

4.1.4 數控車床編程特點 85

4.2 數控機床的坐標系 86

4.3 數控加工程序的格式與組成 89

4.3.1 程序格式 89

4.3.2 程序段的組成 90

4.4 數控機床的有關功能及規則 92

4.4.1 準備功能 92

4.4.2 輔助功能 93

4.4.3 其他功能 95

4.4.4 常用功能指令的屬性 97

4.4.5 坐標功能指令規則 98

4.5 數控系統常用功能指令 99

4.5.1 快速定位指令G00 99

4.5.2 直線插補指令G01 101

4.5.3 圓弧類插補指令 102

4.5.4 螺紋切削指令 104

4.5.5 任意倒角C與拐角圓弧過渡R指令 110

4.5.6 暫停指令(G04) 111

4.6 FANUC系統循環功能 111

4.6.1 外徑/內徑切削循環指令G90 112

4.6.2 端面切削循環(G94) 114

4.6.3 G71外圓粗車循環與G70精加工循環 116

4.6.4 端面車削固定循環(G72) 117

4.6.5 成型加工復式循環(G73) 118

4.6.6 端面啄式鉆孔循環(G74) 119

4.6.7 外徑/內徑啄式鉆孔循環(G75) 121

4.6.8 切削螺紋循環(G92) 122

4.6.9 螺紋切削循環(G76) 123

4.7 刀具補償功能的編程方法 125

4.7.1 刀具補償功能 125

4.7.2 刀尖圓弧半徑補償(G40、G41、G42) 125

4.7.3 刀具磨損偏置及應用 131

思考與練習 132

第5章 數控車床中級工考核實例 134

5.1 數控車床中級工考核實例1 135

5.1.1 課題描述與課題圖 135

5.1.2 課題分析 135

5.1.3 課題實施 136

5.1.4 課題小結 139

5.2 數控車床中級工考核實例2 139

5.2.1 課題描述與課題圖 139

5.2.2 課題分析 140

5.2.3 課題實施 141

5.2.4 課題小結 144

5.3 數控車床中級工考核實例3 144

5.3.1 課題描述與課題圖 144

5.3.2 課題分析 145

5.3.3 課題實施 146

5.3.4 課題小結 148

5.4 數控車床中級工考核實例4 149

5.4.1 課題描述與課題圖 149

5.4.2 課題分析 149

5.4.3 課題實施 150

5.4.4 課題小結 153

5.5 數控車床中級工考核實例5 153

5.5.1 課題描述與課題圖 153

5.5.2 課題分析 154

5.5.3 課題實施 155

5.5.4 課題小結 157

5.6 數控車床中級工考核實例6 158

5.6.1 課題描述與課題圖 158

5.6.2 課題分析 158

5.6.3 課題實施 159

5.6.4 課題小結 162

思考與練習 162

第6章 數控高級編程的應用 164

6.1 FANUC系統的子程序應用 165

6.1.1 子程序的定義 165

6.1.2 子程序的格式 165

6.1.3 子程序的調用 166

6.1.4 子程序的嵌套 166

6.1.5 子程序調用的特殊用法 167

6.1.6 子程序的應用 167

6.1.7 使用子程序注意事項 170

6.2 FANUC系統的宏程序編程應用 170

6.2.1 宏程序的基礎知識 170

6.2.2 變量與常量 171

6.2.3 算術和邏輯運算 172

6.2.4 用戶宏程序語句 174

6.2.5 宏程序非模態的調用 176

6.2.6 宏程序編程實例 177

6.3 數控自動編程應用 189

6.3.1 內孔加工 189

6.3.2 左半段外輪廓 194

6.3.3 右半段輪廓加工 195

6.3.4 退刀槽加工 196

6.3.5 螺紋加工 197

6.3.6 數據傳輸 198

思考與練習 200

第7章 數控車床高級工考核實例 202

7.1 數控車床高級工考核實例1 203

7.1.1 課題描述與課題圖 203

7.1.2 課題分析 204

7.1.3 課題實施 205

7.1.4 課題小結 210

7.2 數控車床高級工考核實例2 210

7.2.1 課題描述與課題圖 210

7.2.2 課題分析 211

7.2.3 課題實施 211

7.2.4 課題小結 214

7.3 數控車床高級工考核實例3 214

7.3.1 課題描述與課題圖 214

7.3.2 課題分析 215

7.3.3 課題實施 215

7.3.4 課題小結 218

7.4 數控車床高級工考核實例4 218

7.4.1 課題描述與課題圖 218

7.4.2 課題分析 218

7.4.3 課題實施 220

7.4.4 課題小結 222

7.5 數控車床高級工考核實例5 222

7.5.1 課題描述與課題圖 222

7.5.2 課題分析 223

7.5.3 課題實施 223

7.5.4 課題小結 225

7.6 數控車床中級工考核實例6 226

7.6.1 課題描述與課題圖 226

7.6.2 課題分析 227

7.6.3 課題實施 228

7.6.4 課題小結 229

思考與練習 229

參考文獻 231

FANUC系統數控車床編程與加工作者簡介文獻

數控車床編程指令大全

數控車床編程指令大全

格式:pdf

大小:87KB

頁數: 22頁

評分: 4.4

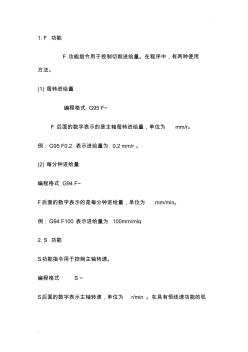

. .. 1. F 功能 F 功能指令用于控制切削進給量。在程序中,有兩種使用 方法。 (1) 每轉進給量 編程格式 G95 F~ F 后面的數字表示的是主軸每轉進給量,單位為 mm/r。 例:G95 F0.2 表示進給量為 0.2 mm/r 。 (2) 每分鐘進給量 編程格式 G94 F~ F后面的數字表示的是每分鐘進給量,單位為 mm/min。 例:G94 F100 表示進給量為 100mm/min。 2. S 功能 S功能指令用于控制主軸轉速。 編程格式 S~ S后面的數字表示主軸轉速,單位為 r/min 。在具有恒線速功能的機 . .. 床上, S功能指令還有如下作用。 (1) 最高轉速限制 編程格式 G50 S~ S后面的數字表示的是最高轉速: r/min 。 例:G50 S3000 表示最高轉速限制為 3000r/min 。 (2) 恒線速控制 編程格式

數控車床編程與操作課程標準

數控車床編程與操作課程標準

格式:pdf

大小:87KB

頁數: 6頁

評分: 4.5

《數控車床編程與操作》學習領域(課程)教學標準 一、課程說明 課程名稱 數控車床編程與操作 開課分院(系部) 適用專業 課程代碼 學 時 先修課程 后續課程 編制人 審定人 制(修)定日期 二、課程性質與任務 在機械制造行業,數控加工技術崗位主要有:數控機床操作員(核心崗位) 、數控工藝 編程員(核心崗位) 。數控機床操作工按工種又可分為:數控車、數控銑、加工中心操作工 等。本課程是為培養數控車床操作員、 數控工藝編程員的數控車床操作、 數控工藝分析與編 程、數控加工以及質量控制等方面技能而設置的一門專業主干課程,它與《數控銑床 /加工 中心編程與操作》 課程一起對數控專業學生的職業能力的形成起關鍵支撐作用。 本課程先修 課程有《機加工崗位與工作過程認識實訓》 、《工程圖識讀與使用軟件繪圖》 、《使用手動工具 的零件加工》、《使用普通機床的零件加工》 ;后修學習領域有 《頂崗實訓》、《機械

目錄

第1章 數控車床概述

第2章 數控加工工藝

第3章 切削原理

第4章 數控編程基礎

第5章 FANUC 0i系統數控車床編程

第6章 FANUC 0i系統數控車床編程綜合實訓

第7章 FANUC 0i系統數控車床操作

第8章 Mastercam X2數控車削實訓

第9章 Pro/E 4.0數控車削實訓

第10章 UG 6.0數控車削實訓

第11章 FANUC 0i系統仿真操作

第1章 數控車床概論

1.1 概述

1.1.1 數控的定義

1.1.2 數控車床的產生和發展

1.1.3 數控車床的結構及工作原理

1.1.4 數控車床的功能及類型

1.2 FANUC數控系統簡介

1.2.1 FANUC數控系統的發展

1.2.2 FANUC數控系統的特點

1.2.3 FANUC數控系統的主要類型

第2章 數控車削加工工藝

2.1 數控車床常用的刀具與夾具

2.1.1 數控車削刀具的材料

2.1.2 數控車削刀具的種類及特點

2.1.3 數控車床上的夾具

2.1.4 數控車削刀具的裝夾

2.2 數控加工工藝分析方法

2.2.1 零件圖的工藝分析方法

2.2.2 加工方法的選擇

2.2.3 工序的劃分

2.2.4 確定走刀路線

2.2.5 切削用量的選擇

2.3 數控車削典型零件工藝分析實例

2.3.1 實例1

2.3.2 實例2

2.3.3 實例3

第3章 FANUC系統數控車床編程

3.1 數控編程的基本知識

3.1.1 數控編程的內容、方法

3.1.2 數控編程的種類

3.1.3 數控程序結構與程序段格式

3.2 數控車床的坐標系統及系統功能

3.2.1 數控車床坐標系和工件坐標系

3.2.2 參考點

3.2.3 主軸功能、進給功能、刀具功能

3.2.4 準備功能

3.2.5 輔助功能

3.3 常用的編程方法及運動軌跡控制指令

3.3.1 絕對方式編程與增量方式編程

3.3.2 半徑編程與直徑編程

3.3.3 脈沖數編程與小數點編程

3.3.4 公制、英制的輸入

3.3.5 運動軌跡控制指令

3.3.6 刀具半徑補償

3.3.7 簡單零件程序實例

3.4 車削循環

3.4.1 內、外徑切削循環G90

3.4.2 端面切削循環指令G94

3.4.3 復合形狀內、外圓粗車循環G71

3.4.4 復合形狀端面車削循環G72

3.4.5 成型加工復式循環G73

3.4.6 復合形狀精車循環G70

3.4.7 其他復合形狀循環指令

3.4.8 螺紋切削指令G32、G92與G76

3.4.9 復合形狀零件程序實例

3.5 子程序與宏程序

3.5.1 子程序

3.5.2 子程序實例

3.5.3 宏程序

3.5.4 宏程序零件編制實例

第4章 數控車床操作

4.1 FANUC系統數控車床電源操作與面板操作

4.1.1 通電與關閉電源操作

4.1.2 數控系統操作面板

4.2 數控車床操作

4.2.1 手動操作

4.2.2 控制顯示屏內容操作

4.2.3 在屏幕上顯示數控系統運行狀態

4.2.4 設置工件坐標系及刀具偏移值

4.3 編輯和管理數控加工程序

4.3.1 編輯程序

4.3.2 管理程序

4.4 FANIJC系統數控車削加工綜合實例

4.4.1 螺紋類零件加工實例

4.4.2 外輪廓及螺紋加工實例

4.4.3 孔類零件加工實例

4.4.4 宏程序加工實例

第5章 自動編程

5.1 CAXA數控車自動編程軟件

5.1.1 CAXA操作步驟

5.1.2 CAXA界面

5.1.3 CAXA應用實例

5.2 MasterCAM 10.0數控車自動編程軟件

5.2.1 MasterCAM 10.0操作步驟

5.2.2 MasterCAM 10.0自動編程實例

第6章 數控車床維護與故障排除

6.1 數控車床的安裝、調試、檢測與驗收

6.1.1 數控車床的安裝

6.1.2 數控車床的調試

6.1.3 數控車床的檢測

6.2 數控車床維修與保養

6.2.1 數控車床維修必要的技術資料及備件

6.2.2 數控車床維修的基本步驟

6.2.3 數控車床電氣控制系統的日常維護

6.3 數控車床發生故障時的診斷與維修

6.3.1 電源類故障

6.3.2 系統顯示類故障

6.3.3 急停、報警類故障

6.3.4 操作類故障

6.3.5 刀架、刀庫常見故障

6.4 主軸驅動系統故障

6.4.1 主軸通用變頻器

6.4.2 交流伺服主軸驅動系統故障

6.5 進給系統故障

6.5.1 進給伺服系統出錯的故障

6.5.2 滾珠絲杠副的常見故障及排除方法

6.6 機械結構故障診斷與維修實例

6.6.1 實例

6.6.2 數控系統故障診斷的基本方法

6.7 位置檢測系統的故障診斷與維修

6.7.1 位置檢測系統的故障形式

6.7.2 位置檢測元件的維護

6.7.3 位置檢測系統的故障診斷

參考文獻

本書以能力培養為目標,以數控加工實踐為主線,以典型零件為載體,以國家數控車工中級工職業技能標準為依據編寫,在編寫過程中結合全國數控專業課程改革成果及近年來數控技能大賽成果,以項目教學形式將數控車床編程與加工內容按加工表面特征為主分項目,全書共分為數控車床的基本操作、軸類零件的加工、套類零件的加工、成形類零件的加工、螺紋類零件的加工、零件綜合加工及CAD/ CAM加工等六個項目,每個項目又由幾個不同典型任務(零件)組成,構成數控車床編程與加工所必備的知識和技能

- 相關百科

- 相關知識

- 相關專欄

- FCB-EX48EP

- FD95防彈鋼

- FG螺旋分級機

- FGC-15型大直徑濕式反循環閉型氣動貫通式潛孔錘鉆具系統

- FILIPEPI

- FL空氣冷卻器

- FOCUS ABT-60

- FQVC-1SL 燈條分板機

- FSZ-028型便攜式氣動打標機

- FSZ-188型燈泵浦激光打標機

- FZ/T92039-1998鋁合金布鋏

- Freescale 9S12十六位單片機原理及嵌入式開發技術

- Freescale9S12十六位單片機原理及嵌入式開發技術

- G-4000離子風槍

- G-STAR塑料模具鋼

- GA166-1997防盜保險箱

- 引嫩工程擴建區土壤水鹽動態與防治土壤鹽堿措施

- 中國工程圖學學會成立工程與制造系統集成化分會

- 云計算技術在城市軌道交通運營指揮管理系統中的應用

- 多逆變器太陽能光伏并網發電系統的組群控制方法

- 影響萘高效減水劑與普通硅酸鹽水泥適應性的關鍵因素

- 智能建筑工程報警與電視監控系統前端設備的安裝施工

- 應對水源突發污染的城市供水應急處理技術與應用

- 宜興沈北路二號橋大直徑鉆孔灌注樁的施工與質量控制

- 招遠電視臺制作播出系統數字化改造工程的設計與實踐

- 正壓送風對降低污水廠設備腐蝕的作用與實踐(論文)

- 全熱回收地源熱泵空調機組的系統及工程方案設計

- 云南郝家河砂巖型銅礦床地質特征與接替資源勘查成果

- 支持群體設計的工程數據庫管理系統的結構及實現

- 云計算對企業信息化系統建設和運營的影響分析和改進

- 智能建筑工程設計中的機電設備集成配置系統總體設計

- 政府與社會資本合作(PPP)項目審計監督理論