防城港集裝箱碼頭簡介

防城港集裝箱碼頭是西南沿海地區港口群中迄今唯一的全集裝箱專業碼頭,共有2個泊位,碼頭岸線長600米。其中9號泊位碼頭前沿水深-13.50米,可以靠泊和處理5600TEU船型的集裝箱船舶;10號泊位碼頭前沿水深-11.65米,可以靠泊和處理第三代全集裝箱船舶。碼頭配套包括2臺45米外伸距和2臺38米外伸距、吊具下40.5噸起吊能力的集裝箱岸橋,2臺吊具下40.5噸起吊能力、堆四過五的集裝箱場地輪胎吊和6臺吊具下40.5噸起吊能力、堆五過六的集裝箱場地軌道吊,;碼頭年通過能力60萬標箱。南寧-防城港高速公路直達碼頭北大門,便捷的公路運輸通達廣西全境和昆明、貴陽;鐵路線直達碼頭,防城港-昆明南中心站集裝箱班列隔日一列。防城港潮汐為正規全日潮,最高潮位5.52米,最大潮差5.39米,平均高潮位為3.7米,全年潮高3米以上315天。

防城港外貿集裝箱航線網絡已初步形成了以東南亞和東北亞近洋干線為核心,歐美/中東遠洋中轉支線為重點的航線優勢特色。防城港集裝箱碼頭面向東南亞、東北亞地區和通過香港、新加坡和蛇口/赤灣中轉全球的經濟便捷海運網絡的形成,加上內陸運輸的區位優勢,已逐步使防城港集裝箱碼頭發展成為中國大西南地區和東盟諸國、東北亞、臺灣、日本、歐美、中東等地區間集裝箱貨物往來最為便捷的國際集裝箱碼頭。內貿航線已開通東北、華北干線和到福建東南沿海的支線。輻射范圍包括廣東/海南/浙江/福建/上海/江蘇/河北/天津/遼寧和長江沿岸各港口及周邊內陸點,東北、華北、長三角和福建東南沿海地區的貨物可通過防城港發運廣西全境和中轉西南地區。2100433B

防城港集裝箱碼頭造價信息

防城港集裝箱碼頭簡介常見問題

-

堆場是倉庫 碼頭是運輸站 堆場的功能是貯存 碼頭的功能是運輸堆場沒船 碼頭上有船

-

堆場是倉庫 碼頭是運輸站 堆場的功能是貯存 碼頭的功能是運輸堆場沒船 碼頭上有船

-

是一家很好的公司,公司的規模較大,內部的條件設備齊全,周邊的環境很好,交通便利,視野開闊,公司有優質的服務理念和較強的實力,有專業的設計師團隊提供服務,產品的生產與制作都有嚴格的生產線控制,價格也比較...

防城港集裝箱碼頭簡介文獻

武漢港集裝箱碼頭自動化程度的改造

武漢港集裝箱碼頭自動化程度的改造

格式:pdf

大小:33KB

頁數: 3頁

評分: 4.8

結合武漢港現狀,提出了一種包括基于GPS等技術的大型裝卸機械遠程監控系統、運輸線路報警系統和最優化集卡進出場規劃系統的新型自動化無人堆場工藝系統,給出了系統運作流程圖,該系統提高了集裝箱堆場的作業效率與堆存能力,也為未來堆場的自動化管理提供一套完整的解決方案。

《現代集裝箱碼頭經營管理》比較全面地總結了集裝箱碼頭經營管理的實踐,對現代集裝箱碼頭的發展做了積極有益的探索,對于系統了解現代集裝箱碼頭的運營、指導解決其經營管理中遇到的有關問題具有一定的參考、借鑒價值。主要內容包括:現代物流與現代集裝箱碼頭,現代集裝箱碼頭運營的前期策劃與戰略管理,現代集裝箱碼頭數字化建設,現代集裝箱碼頭市場營銷等。

第1章概論

1.1我國港口集裝箱碼頭發展現狀

1.1.1我國港口發展現狀

1.1.2我國集裝箱碼頭發展現狀

1.2港口集裝箱碼頭裝備發展現狀

1.2.1集裝箱裝卸與搬運機械分類

1.2.2集裝箱機械簡稱

1.2.3集裝箱碼頭裝備發展現狀

1.3自動化集裝箱碼頭發展現狀

1.3.1傳統集裝箱碼頭發展現狀

1.3.2國內外自動化集裝箱碼頭發展概況

1.3.3自動化集裝箱碼頭裝卸工藝系統

1.3.4國外經典自動化集裝箱碼頭及其特點

1.3.5我國自動化集裝箱碼頭及其特點

1.3.6集裝箱碼頭遠程控制技術

1.4集裝箱碼頭節能減排技術發展現狀

1.4.1引言

1.4.2港口機械“油改電”技術

1.4.3軌道式集裝箱門式起重機的快速推廣應用

1.4.4港口機械“油改氣”技術

1.4.5港口機械氫能動力技術

1.4.6港口機械輕量化技術

1.4.7“散改集”與“集改散”技術

1.4.8船舶岸電技術

1.4.9船舶LNG動力技術

1.4.10集裝箱多式聯運技術

1.5我國港口智慧綠色發展政策與法規

1.5.1國家法律法規與政策

1.5.2交通運輸等部門政策法規

1.5.3智慧綠色港口技術與措施

1.6集裝箱裝卸與搬運機械標準化

1.6.1引言

1.6.2我國港口機械標準化

1.6.3集裝箱裝卸與搬運機械標準化

第2章集裝箱碼頭平面布局與工藝技術

2.1概述

2.1.1集裝箱碼頭平面布置分區

2.1.2集裝箱碼頭分類與定義

2.1.3集裝箱碼頭典型裝卸工藝流程簡介

2.1.4傳統集裝箱碼頭裝卸工藝

2.1.5自動化集裝箱碼頭裝卸工藝

2.2港口自動化集裝箱碼頭

2.2.1引言

2.2.2自動化碼頭的發展歷程及現狀

2.2.3自動化碼頭的平面布局及相關技術

2.2.4自動化碼頭國內推行案例

2.2.5小結

2.3自動化集裝箱碼頭總體布局及裝卸工藝系統

2.3.1引言

2.3.2自動化集裝箱碼頭總平面布局模式與類型

2.3.3上海洋山四期自動化集裝箱碼頭

2.3.4自動化集裝箱碼頭節能減排關鍵技術

2.3.5未來發展

2.3.6小結

2.4傳統集裝箱碼頭岸邊無人作業工藝優化技術

2.4.1引言

2.4.2岸邊作業現狀分析及解決方法

2.4.3岸邊無人智能生產系統理論模型

2.4.4岸邊無人智能生產系統的效益分析

2.4.5小結

2.5傳統集裝箱碼頭工藝流程節能優化技術

2.5.1引言

2.5.2工藝流程節能優化技術原理

2.5.3工藝流程節能優化技術分析

2.5.4工藝流程節能優化節能效果

2.5.5工藝流程節能優化應用案例

2.5.6小結

2.6集裝箱自動摘鎖工藝技術與裝置的研發

2.6.1引言

2.6.2集裝箱扭鎖

2.6.3國外集裝箱解鎖技術

2.6.4我國集裝箱解鎖技術

2.6.5小結

2.7集裝箱門式起重機倒箱門技術

2.7.1引言

2.7.2集裝箱碼頭傳統調轉箱門方式及不足

2.7.3鐵路集裝箱貨場RMG轉箱門方式

2.7.4集裝箱碼頭轉箱門推薦方案

2.8集裝箱碼頭工藝流程仿真技術與應用

2.8.1引言

2.8.2集裝箱碼頭裝卸工藝仿真建模技術

2.8.3集裝箱碼頭裝卸工藝仿真的主要模塊組成

2.8.4集裝箱碼頭裝卸工藝仿真案例

2.8.5小結

第3章集裝箱碼頭前沿裝卸設備

3.1概述

3.1.1集裝箱碼頭前沿裝卸設備分類

3.1.2集裝箱船舶大型化

3.1.3岸邊集裝箱起重機

3.1.4多用途軌道式集裝箱門式起重機

3.1.5集裝箱專用門座起重機

3.1.6多用途門座起重機

3.1.7高塔柱起重機

3.1.8港口臺架式起重機和固定式起重機

3.1.9浮式起重機

3.2低能耗3E岸邊集裝箱起重機的研發及應用

3.2.1引言

3.2.2低能耗3E岸橋的吊具配置和基本參數

3.2.3低能耗3E岸橋的節能技術

3.2.4低能耗3E岸橋優化效果與老岸橋的比較

3.2.5低能耗3E岸橋推廣應用情況及展望

3.3穿越式雙小車岸邊集裝箱起重機研究

3.3.1引言

3.3.2國內外發展現狀

3.3.3集裝箱岸橋發展方向

3.3.4起重機整機組成與工作原理

3.3.5關鍵技術

3.3.6不同類型岸橋作業效率和能耗對比

3.3.7研究成果和創新點

3.4集裝箱專用門座起重機定向高效裝卸技術

3.4.1集裝箱專用門座起重機類型

3.4.2集裝箱專用門座起重機特點

3.4.3工作機構要求

3.4.4吊具要求及構造

3.4.5集裝箱門座起重機能量回收系統

3.4.6集裝箱門座起重機高效裝卸作業過程

第4章集裝箱碼頭堆場設備

4.1概述

4.1.1集裝箱堆場設備分類

4.1.2輪胎式集裝箱門式起重機

4.1.3軌道式集裝箱門式起重機

4.1.4集裝箱正面吊運起重機

4.1.5集裝箱跨運車

4.1.6集裝箱堆高機

4.2電動輪胎式集裝箱門式起重機的推廣應用

4.2.1引言

4.2.2工作原理

4.2.3技術分析

4.2.4轉場用動力源

4.2.5節能減排效果

4.2.6應用案例

4.2.7小結

4.3輪胎式集裝箱門式起重機“油改電”技術

4.3.1引言

4.3.2工作原理及技術分析

4.3.3“油改電”改造項目的效果

4.3.4青島港“油改電”項目實施情況

4.3.5青島港“油改電”項目成效

4.3.6小結

4.4輪胎式集裝箱門式起重機超級電容器節能技術

4.4.1引言

4.4.2RTG節能技術現狀

4.4.3RTG超級電容器節能技術原理

4.4.4技術分析

4.4.5應用案例及節能減排效果

4.4.6小結

4.5輪胎式集裝箱門式起重機輕量化技術

4.5.1引言

4.5.2整機結構輕型化技術

4.5.3零部件輕量化技術

4.5.4節能減排效果

4.5.5應用案例

4.5.6小結

4.6軌道式集裝箱門式起重機的推廣應用

4.6.1引言

4.6.2機型分類

4.6.3整機構造與分析

4.6.4主要技術性能參數

4.6.5設計和使用注意事項

4.7軌道式集裝箱門式起重機參數標準化

4.7.1引言

4.7.2軌道式集裝箱門式起重機幾何參數標準化

4.7.3軌道式集裝箱門式起重機運動參數標準化

4.7.4軌道式集裝箱門式起重機推薦參數序列

4.7.5結論

4.8自動化軌道式集裝箱門式起重機關鍵技術

4.8.1引言

4.8.2起重機主要技術性能參數

4.8.3起重機軌道系統與大車水平輪導向技術

4.8.4ARMG自動化技術

4.8.5堆場海/陸側交換區

4.8.6ARMG節能技術與效果

4.8.7小結

4.9集裝箱門式起重機遠程控制技術

4.9.1引言

4.9.2傳統集裝箱門式起重機作業模式

4.9.3集裝箱門式起重機遠程控制作業模式

4.9.4集裝箱門式起重機遠程控制的組成與原理

4.9.5集裝箱門式起重機遠程控制及節能環保工程案例

4.9.6結語

4.10電動集裝箱正面吊運起重機的研發

4.10.1引言

4.10.2電動正面吊的組成與原理

4.10.3主要技術性能參數

4.10.4增效節能環保技術

4.10.5結語

4.11LNG集裝箱空箱堆高機的研發

4.11.1引言

4.11.2集裝箱堆高機改造方案選擇

4.11.3工程應用案例

4.11.4改造前后性能測試

4.11.5堆高機改造后性能評價

4.11.6結語

4.12電動集裝箱空箱堆高機的研發

4.12.1引言

4.12.2堆高機電動技術

4.12.3電動堆高機行駛驅動方式

4.12.4堆高機行駛驅動電動機系統

4.12.5堆高機行駛系統分析

4.12.6電動堆高機行駛動力仿真

4.12.7電動堆高機案例

4.12.8結語

4.13集裝箱堆場起重機LED節能照明系統

4.13.1引言

4.13.2LED照明方式必要性分析

4.13.3節能控制功能實現方式

4.13.4LED燈選型與布線

4.13.5小結

第5章集裝箱碼頭水平運輸設備

5.1概述

5.1.1水平運輸設備分類

5.1.2集裝箱拖掛車

5.1.3集裝箱自動導引車

5.1.4集裝箱跨運車

5.1.5集裝箱自裝自卸車

5.1.6集裝箱斜坡纜車

5.2集裝箱自動導引車

5.2.1引言

5.2.2AGV運行工況分析

5.2.3AGV動力能源配置的優化

5.2.4能源管理系統的優化

5.2.5節能減排實例及節能效果比較

5.2.6小結

5.3集裝箱跨運車節能技術

5.3.1引言

5.3.2跨運車節能技術現狀

5.3.3跨運車混合動力節能技術原理

5.3.4技術分析

5.3.5小結

5.4無人駕駛電動集裝箱拖掛車的研發

5.4.1引言

5.4.2無人電動集卡整車簡介

5.4.3智能集卡系統架構

5.4.4智能集卡系統設計與實現

5.4.5節能環保與經濟效益分析

5.4.6小結

5.5LNG集裝箱拖掛車的推廣應用

5.5.1引言

5.5.2節能環保型集裝箱拖掛車分類

5.5.3LNG集裝箱拖掛車節能環保效果

5.5.4工程應用案例

5.5.5LNG拖掛車及加氣站的安全性

5.5.6LNG計量問題

5.5.7結束語

5.6集裝箱拖掛車“一拖雙掛”技術的研發

5.6.1引言

5.6.2“一拖雙掛”的特點

5.6.3“一拖雙掛”的分類

5.6.4“一拖雙掛”拖掛車技術分析

5.6.5“一拖雙掛”拖掛車節能減排分析

5.6.6“一拖雙掛”投用初期問題

5.6.7小結

第6章集裝箱吊具

6.1集裝箱吊具的分類

6.1.1引言

6.1.2集裝箱吊具的分類

6.2節能型集裝箱伸縮吊具的推廣應用

6.2.1集裝箱吊具節能技術現狀

6.2.2液壓集裝箱伸縮吊具

6.2.3全電動集裝箱吊具

6.2.4無纜集裝箱吊具

6.2.5結束語

6.3岸邊集裝箱起重機單起升雙吊具技術

6.3.1引言

6.3.2單起升雙吊具上架選型對比

6.3.3特點和功能分析

6.3.4使用情況分析

6.3.5結束語

第7章發展趨勢與建議

7.1概述

7.2港口機械向專業化、大型化、高效化發展

7.2.1集裝箱船舶大型化

7.2.2港口機械大型化、高效化

7.3提升港口集裝箱碼頭智能化技術水平

7.3.1引言

7.3.2自動化集裝箱碼頭裝卸工藝簡介

7.3.3自動化岸邊集裝箱起重機

7.3.4自動化水平運輸設備

7.3.5自動化堆場設備

7.3.6集裝箱拆裝鎖自動化技術

7.3.7自動化集裝箱碼頭裝卸工藝建議

7.3.8傳統集裝箱碼頭的升級改造

7.3.9自動化集裝箱碼頭顛覆性技術

7.3.10自動化集裝箱碼頭其他關鍵技術

7.4進一步挖掘和推廣應用港口節能減排技術

7.4.1能量回饋與諧波治理技術

7.4.2港口設備“油改電”節能環保技術

7.4.3電動港機產品

7.4.4港口設備 “油改氣”節能環保技術

7.4.5港口“散改集”“集改散”工藝與裝備技術

7.4.6港口設備輕量化技術

7.4.7其他節能環保技術

7.4.8加大港口節能減排政策扶持力度

7.5推進船舶智慧綠色新技術發展

7.5.1智能航運與智能船舶

7.5.2船舶自動靠離泊系泊技術

7.5.3船舶岸電技術

7.5.4電動船舶技術

7.5.5船舶LNG動力技術

7.6開展以“門到門”為特色的集裝箱多式聯運服務

7.7集裝箱碼頭智慧綠色新技術型譜

7.8推進智慧綠色集裝箱碼頭標準化研究工作

參考文獻

附錄: 港口裝卸機械主要圖樣

本文系“港口圈”杯論文大賽三等獎作品

作者單位丨上港集團九江港務有限公司

近年來,中國多個沿海港口正規劃建設自動化集裝箱碼頭。爭先搶占國內自動化集裝箱碼頭技術和管理的制高點。在借鑒西方發達國家港口自動化集裝箱碼頭建設經驗的基礎上,我國碼頭的自動化規劃和建設、設備的設計和選型等方面取得了卓有成效的成果。但在自動化碼頭業務管理和流程,尤其是堆場系統設計方面還存在一大塊空白有待填補。本文從分析傳統集裝箱碼頭堆場系統的局限性出發,提出有關自動化集裝箱碼頭堆場系統管理和流程的變革,為中國沿海各港口即將建成的自動化集裝箱碼頭的管理提供參考依據。

一、傳統集裝箱碼頭堆場系統的局限性

中國沿海各港口基本上采用輪胎吊搭配堆高機(鏟車)的傳統集裝箱碼頭堆場系統,該系統具有場地利用率高、成本低、設備操作簡單靈活、對集裝箱的損壞少等優點。隨著集裝箱運輸業的發展,傳統集裝箱碼頭堆場系統得以持續優化和改進,逐漸形成一套行之有效的管理流程和規則,加之近年來對數學模型和仿真科技的應用,使得傳統集裝箱碼頭堆場系統的效率優勢進一步體現。然而,隨著自動化集裝箱碼頭的興起,傳統集裝箱碼頭堆場系統的局限性逐步凸顯。

1、系統的輸入和輸出無法預知性

傳統集裝箱碼頭堆場系統無法預知出口集裝箱進場情況,導致隨機進場的出口集裝箱全憑人工經驗安排堆場計劃。另外,傳統集裝箱碼頭堆場計劃受后續船舶配積載的制約,難以適應船舶配積載要求的變化。例如,開工作業路數、出口集裝箱在船上的具體貝位等都無法在安排堆場計劃前預知。進口集裝箱的情況亦然:雖然在作業前已知進口船圖等部分信息,但無法在安排進口集裝箱卸船堆場計劃前預知后續的中轉二程船或客戶提箱等信息。

2、多種制約和沖突并存

傳統的堆場計劃經常陷入一種“平衡陷阱”。出口集裝箱堆場過于分散則會牽涉過多機械,造成機械資源浪費;過于集中則造成作業路間的沖突。最好是能夠根據船舶實際開路數來分配出口箱區,但是上述兩個不確定性而無法預知船舶開路和積配載情況,只能大致憑經驗或者歷史數據估計達到一種平衡。在同一箱區內,比如同一港口、噸級基本上集中放置,但是指令的先后次序也將形成箱與箱之間的制約,另一箱區存在兩條路甚至更多作業路同樣會形成制約。這種制約主要來自于傳統集裝箱堆場的輪胎吊收發箱工藝,傳統堆場工藝理想的操作是收、發箱時都能夠集中在一個箱位上,待一個箱位的所有箱子都收發完畢再行車到旁邊箱位收、發。減少輪胎吊收發箱來回行車而造成的成本浪費和效率降低。理想狀態往往是無法達到的,沖突和制約無法避免。傳統堆場還面臨著一個問題,雖然目前集裝箱卡車都安裝有無線終端(外集卡通過道口小票信息)可以知曉自己的取箱和收箱位置,但是集裝箱卡車長度大于箱位,當不同作業路或者不同箱位的指令卡車在同一個箱區相鄰作業時,往往需要彼此交流協調,存在協調的“成本”。

總之,指令相互制約,箱區間、箱箱間制約,進箱與裝船的沖突,提箱與卸船的沖突都將影響傳統集裝箱堆場的作業。

3、傳統堆場工藝的弊端決定效益和效率的矛盾

由于上述沖突、制約等原因,輪胎吊不可避免要來回行車收、發箱,并且存在集卡等待成本,普遍翻箱率很高,進口卸船時按照分票堆放或者根據二程船堆放較難實現。因為如果進口分票的量較大,并且進口無法做到同票同時卸船,那么勢必要多個箱位堆放,輪胎吊就會多次反復來回行大車,將會嚴重影響進口的效率和成本。有人會認為整個操作過程效率和成本是永恒的,進口卸船慢了,提箱或者二程船轉船會快。這種想法其實進入一個誤區,因為上文提到的輸出的無法預知,所以進口卸船雖根據二程船進行分堆,但是由于二程船出口開路和配積載的無法預知,仍然造成輪胎吊來回行車發箱的情況。出口更不必說,傳統堆場工藝的弊端決定了效率和效益的矛盾。

4、堆場計劃規則復雜以致沒有統一標準

在長期的實踐中,人們對傳統的堆場計劃制訂了各種規則。比如分船分港分噸、按位堆放原則、按排堆放原則、重壓輕堆放原則等。這些規則的應用至今沒有統一的標準,往往根據堆場計劃員的經驗,加之上述系統兩端的不確定性造成無法判斷堆場計劃的好壞,所以規則的標準化難以衡量和統一。

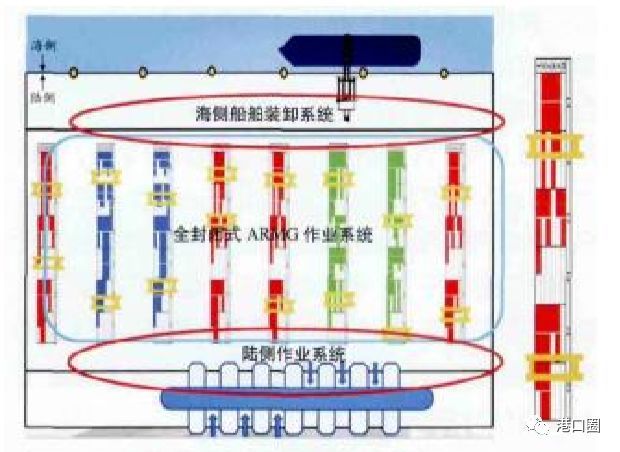

二、自動化堆場計劃的變革

自動化堆場國內外普遍采取自動化軌道式龍門起重機(ARMG)作業工藝,每條箱區采用雙機配置(如下圖所示)。海側軌道吊通過AGV與岸橋對接形成自動化碼頭海側船舶裝卸系統,陸側軌道吊直接對接外集卡形成自動化碼頭陸側作業系統,中間自動化軌道式龍門起重機作業的堆場區域形成了一個全封閉式的作業區間。

1、全封閉的自動化軌道式龍門起重機作業系統的特點

從自動化碼頭的全封閉作業和雙機配置的特性可以看出其特點如下:

(1)收、取箱點固定。傳統集裝箱碼頭堆場的收、取箱點隨著輪胎吊作業箱位的不同而變化,由集卡行駛到指令所在箱位取箱。而全封閉的自動化堆場收、取箱點固定在箱區的兩端。

(2)雙機配置形成“緩沖﹠接力”作業模式。前后場的集裝箱絕大多數情況下需要進行“緩沖﹠接力”,比如進口卸船,海側 ARMG 從 AGV 收進的進口箱一般需要陸側的ARMG接力運輸至靠近陸側的堆存區域。因為外集卡提箱作業是由陸側ARMG負責,所以必須由海側ARMG放置在特定的緩沖區域,再由陸側ARMG接力發給外集卡。

(3)全封閉性雙機作業的特點。自動化堆場的全封閉性解決了水平運輸機械在箱區內、箱箱間的沖突,雙機緩沖作業的設計則避免了收、發兩種作業方式沖突的問題。

2、自動化碼頭堆場特點的改變帶來堆場計劃的變革

收、取箱點的改變使得每一個裝卸箱指令變為相互獨立的事件。傳統集裝箱堆場收、取箱下一個指令受到前一個指令的制約,前一個指令的箱位是下一個指令的開始位置,因為輪胎吊與集卡的交接點隨作業指令而不斷變化。而自動化集裝箱碼頭收、取箱點固定在箱區兩端,因此每個指令不受前一個指令的影響成為一個獨立的事件,那么每個指令所用的時間和成本都是恒定的。傳統集裝箱堆場之所以將同類型的集裝箱在箱區內相對集中,主要是為了使相鄰指令盡可能堆放在一起,避免輪胎吊行車而造成成本浪費和效率降低。自動化集裝箱碼頭的每個作業指令是相互獨立的事件,那么也就無需要遵守傳統裝卸的限制,比如按位堆放、按排堆放,甚至分港分噸都無必要,只要同排同類原則即可。同排同類是為了ARMG 無需翻倒,同類是指同船同航次同噸級。但是傳統集裝箱碼頭堆場計劃普遍采用的噸級概念已顯過時,噸級是為了配積載時能保證船舶穩心而對出口集裝箱進行分噸級,比如將 1~10 噸 的集裝箱定為 1 級,10~20 噸 的集裝箱定為 2 級,以此類推,也可以更加細分。這種分級辦法存在嚴重缺陷,例如,9 噸 的集裝箱與 11 噸 的集裝箱本不屬于同一噸級,但實際上一些大型船舶對配積載的要求不高,總質量相差 2 噸 以內的集裝箱無須分別積載。傳統分噸級原則使得系統無法判斷和合理安排處于噸級邊緣的集裝箱。由于自動化集裝箱碼頭堆場收、取箱點的變化,那么箱與箱之間的聯系減弱,只需考慮同排內集裝箱的關系。如果按傳統的堆場計劃經驗必定會按同排重壓輕堆放原則。突破傳統思維只分港不區分噸級,引入同排“重量差”的概念。根據同排內重量差安排堆存計劃。同一排內重量差不超過n噸,n根據歷史經驗或者船公司配積載需求進行調整。舉例來說明,假設歷史經驗設定某船所載同排集裝箱的質量差為 2 噸,一排內第一個出口箱為 9 噸,第二個箱為 11 噸,那么同排 4 層出口箱形成 2 噸 的噸差,那么該排剩余2 個箱子的重量差必須在 9~11 噸 的范圍內任何重量的出口箱。如果第一個出口箱為 9 噸,與其質量差小于2 噸 的出口箱可以堆放在其上層;如果第二個箱子 10 噸,則第三層出口集裝箱要么與 9 噸 集裝箱形成大 2 噸 的噸差,要么與 10 噸 集裝箱形成小 2 噸 的噸差。假設第三層出口箱 8 噸,則第四層只能堆放 8~10 噸 的出口箱。這種同排內根據“噸差”的堆場原則可以確保同排出口箱符合同時配積載的要求。當然可以結合噸級的概念,根據歷史經驗將不同噸級再細分噸差。

雙機配置的緩沖﹠接力模式,可以彌合整個堆場系統的間隙,使整個堆場系統作業保持連貫性。雙機緩沖﹠接力模式可以提升堆場系統作業能力。比如陸側ARMG 空閑可以幫助海側ARMG 完成翻倒箱等業務,還可以在進口卸船或出口裝船時通過接力方式減少海側 ARMG 行車距離,反之亦然。自動化堆場雙機接力沒有必要設置專門的緩沖點,各個暫時不作業的箱位和超計劃層高的箱位都可以作為緩沖。原則上以繁忙的ARMG 的下一個指令箱位作為緩沖點,比如海側ARMG 繁忙,那么它的卸箱緩沖點可以在它發箱的箱位,如果下一個指令仍舊是收卸船箱,則可以考慮將兩機作業的平衡點位置作為緩沖點。雙機的配置也為箱區整理提供了便利,空閑的ARMG 可以利用其進行整理翻倒以保證整個系統的作業效率。可想而知,雙機相互彌合的配置突破了傳統集裝箱堆場區分進口、出口、中轉等箱區的規劃,使整個業務流程更加均衡。

由于作業指令相互獨立性質,我們可以精確地預測每個作業指令的作業時間和作業成本,進而預測整個作業系統的作業時間和成本。同時為更好的自動配積載或計劃的事前優劣評估提供了準確的數據支持。另外,與傳統集卡工藝也存在很大不同,AGV 端由于不受岸橋和場橋兩端效率的影響,因此AGV 的運輸過程可以在系統中忽略不計。只要生成如下作業列表就可以清楚判斷出作業計劃的沖突點加以

箱號作業路指令次序箱位預計時間預計成本

預控,甚至可以再進行事前的優化避開沖突,提升效率和效益,也為自動化碼頭整個作業指揮系統的自動化打下了堅實基礎。只要總體根據∑m橋吊效率≧∑n場橋效率制定計劃。據此要求,保證n臺ARMG同時能夠收、發箱服務于前沿的m臺橋吊。由于各箱區的作業指令相互獨立,那么出口箱的堆放只要滿足在相鄰n個箱區內(原則上為船舶靠泊泊位所對應的后場箱區)根據各船各港口平均隨機堆放即可。這既是自動化堆場計劃的創新點,自動化碼頭集裝箱堆場計劃完全打破傳統堆場計劃的所有規則和原則,只要相對泊位的堆場隨機分散同排同類堆放即可。相對泊位是使AGV減少行駛距離,只要滿足作業船舶所在泊位對應的堆場即可,中轉貨物可以根據二程船的箱區堆放。

傳統集裝箱堆場集中堆放是為了減少輪胎吊行車,由于自動化碼頭集裝箱堆場指令的相對獨立性,所以分散堆放可以多點發箱。保證一排 4 層的出口箱同類型,然后按照隨機分散原則將一排同類型的出口箱看成一組平均分散在各個相對應的箱區。配積載時通過上文的作業列表調整將所有的沖突點避免,再輔以雙機配置的緩沖和接力,完全克服了傳統集裝箱碼頭輸入、輸出不可預知的弊端。

綜上所述,自動化集裝箱碼頭堆場的固有特點突破了傳統集裝箱堆場的局限性。我們應該打破傳統計劃的思維約束,用全新的視角去審視自動化碼頭的堆場計劃,以期自動化碼頭管理系統同步實現智能高效。

- 相關百科

- 相關知識

- 相關專欄

- 防護變壓器

- 防護帶

- 防護林體系生態效益評價規程

- 防護林體系空間配置與結構優化技術

- 防護林栽植技術

- 防護段通風管道氣密性檢測方法標準

- 防護級別

- 防護綠帶

- 防控風險

- 防暑降溫職工手冊

- 防止變頻壓縮機退磁的保護方法

- 防止土崩

- 防止水土流失

- 防止沙漠化行動計劃

- 防止瀝青中毒辦法

- 防止電力生產人身安全事故六項重點安全措施

- 永磁同步電機簡介

- 以色列ELI自清洗網式過濾器和淺層介質過濾器簡介

- 有關水利水電勘測設計技術標準體系情況的簡介

- 工程技術分析論文地輻射采暖系統簡介及常見問題

- 工程定額及造價資料電子查閱與簡易預結算編制系統簡介

- 廣(州)深(圳)準高速鐵路石龍—常坪段路基施工簡介

- 基于GIS技術安徽省主要防洪工程信息系統簡介

- 廣東省東江—深圳供水改造工程施工圖設計監理工作簡介

- 杭州灣跨海大橋70m箱梁雙棧橋式出海碼頭設計與施工

- 杭州灣跨海大橋70M預制箱梁出海碼頭設計與施工技術

- 樂星產電樂星產電(無錫)有限公司二期工程項目簡介

- 國家玻璃質量監督檢驗中心安全玻璃CCC認證業務簡介

- 基于GIS系統內河高水位差架空直立式碼頭災害評估

- 建筑工程門窗系列產品節點圖及簡介PPT

- 混凝土攪拌車底盤簡介

- 模具鋼材料簡介