切削刀具失效

刀具磨損是切削加工過程中不可避免的現(xiàn)象,但刀具磨損過快或發(fā)生非正常磨損(也稱破損),必然會影響加工質(zhì)量,增加刀具消耗,使生產(chǎn)效率降低,加工成本提高。因此,通過研究刀具磨損,可制訂合理的切削加工方案,提高生產(chǎn)效率和零件加工質(zhì)量,并有利于降低加工成本。

為了能使刀具經(jīng)久耐用,盡量減少磨損,需要了解各種切削因素對刀具磨損的影響。影響刀具切削性能的主要因素有:刀具幾何參數(shù)(后角、前角、主偏角、刀尖圓弧半徑等)、刀具材料、切削用量、工件材料及其機械性能等。這些因素中工件材料屬于不可控因素,改變其它因素的屬性可控制刀具的磨損形式及磨損率,如通過改變工件材料的熱處理狀態(tài)可改變工件材料的機械性能,從而影響刀具的磨損;選擇合理的刀具材料和刀具幾何參數(shù)也可改善刀具磨損;生產(chǎn)上一般還可通過合理選擇切削用量來減少刀具磨損,提高刀具的使用壽命。

要知道如何合理選擇上述可控因素,還需要分析刀具失效的形式及其產(chǎn)生機理。刀具失效的形式可分為正常磨損和非正常磨損兩大類:正常磨損是在切削過程中,刀具切削刃、前刀面、后刀面分別與加工表面、切屑和已加工表面接觸,在接觸區(qū)里受切削力和切削熱的耦合作用,并發(fā)生強烈的摩擦產(chǎn)生的,切削刃、前刀面和后刀面都會產(chǎn)生磨損。正常磨損時,刀具的磨損量隨切削時間增長而均勻地增加。刀具的先期破壞或使用過程中的剝落、突然崩刃、卷刃或刀片的整個破裂都稱之為非正常磨損。

切削造價信息

切削磨料磨損

是切屑或工件表面存在硬質(zhì)點(如碳化物顆粒以及積屑瘤碎片等)在刀具表面(前刀面和后刀面)上劃出溝紋而造成的磨損。低速切削時,其它原因產(chǎn)生的磨損不明顯,因此對低速切削的刀具而言,磨料磨損是刀具磨損的主要原因;

切削黏結(jié)磨損

是切削時切屑和工件材料沿刀具前、后刀面移動,破壞了刀具表面的氧化層和其它吸附膜,特別是剛從工件材料內(nèi)部切削出的新鮮表面間形成強烈黏結(jié)造成的磨損。切削速度與黏結(jié)磨損之間存在著非常復(fù)雜的關(guān)系,一般黏結(jié)磨損主要發(fā)生在中等切削速度范圍內(nèi),刀具材料與工件材料之間的親和力、刀具材料和工件材料之間的硬度比以及刀具材料組分、晶粒粗細(xì)、刀具表面狀態(tài)和切削液類型等都影響刀具黏結(jié)磨損速度;

切削擴散磨損

是由于切屑、工件與刀具前、后刀面在高溫、高壓下接觸且有較大的化學(xué)活性,接觸面上的化學(xué)元素互相擴散到對方去,改變了兩者的化學(xué)成分和材料結(jié)構(gòu)而形成的磨損。擴散磨損一般與黏結(jié)磨損同時發(fā)生。由于每種元素的擴散速度是不同的,因此擴散磨損的程度與刀具材料的組分有很大關(guān)系,另外擴散的速度與溫度也有很大關(guān)系,溫度越高,則擴散越快,因此擴散磨損主要發(fā)生在高速切削速度范圍內(nèi)。其它磨損如溶解磨損、氧化磨損等。可見刀具磨損產(chǎn)生的原因非常復(fù)雜,牽涉到機械、熱、化學(xué)、物理等各種因素,在不同的工件材料、刀具材料和切削條件下,磨損的原因和磨損程度是不同的,對于一定的工件材料與刀具材料組合,切削溫度對刀具磨損具有決定性的影響。

刀具發(fā)生非正常磨損的原因也很多,主要有:刀具材料的韌性或硬度太低;刀具的結(jié)構(gòu)或幾何角度不合理,使得切削刃過于脆弱或切削力過大;切削用量選擇不合理,使切削力太大或切削溫度太高;刀具由于驟熱驟冷(如斷續(xù)切削、冷卻液等)產(chǎn)生太大的熱應(yīng)力以致出現(xiàn)裂紋;操作不當(dāng)?shù)仁骨邢魅惺艿酵蝗粰C械或熱沖擊,以致崩刃、熱裂等。

由于后刀面磨損可以較準(zhǔn)確地進(jìn)行預(yù)報,刀具壽命較易控制,因此也是期望發(fā)生的失效形式。切削力增加或切削速度升高引起的切削溫度增加均會使后刀面磨損加劇。刀具使用壽命通常用其后刀面磨損帶的寬度VB來表示。

機械磨損引起的剝落既發(fā)生在前刀面,也發(fā)生在后刀面。發(fā)生在前刀面上的剝落區(qū)域一般比發(fā)生在后刀面上的剝落區(qū)域小。熱擴散也會導(dǎo)致前、后刀面的剝落。刀具的非正常磨損即剝落破損或刀刃的斷裂通常發(fā)生在斷續(xù)切削過程中,加工系統(tǒng)剛性差時也會發(fā)生刀具破損。增加刀具材料的韌性(增加硬質(zhì)合金刀具材料中黏結(jié)相鈷的含量,或增加TiC及TaC等的含量)可有效避免刀具破損的發(fā)生。另外,增加刀具結(jié)構(gòu)的強度,增大加工系統(tǒng)的剛性都會減少刀具發(fā)生破損的概率。

邊界磨損一般發(fā)生在切削深度方向與工件表層相接觸的切削位置,是局部的剝落及前刀面月牙洼磨損,在加工不銹鋼、高溫合金、淬硬材料、表層較硬或很軟的鋼時,容易發(fā)生邊界磨損。為了減小這類刀具磨損,可采用CVD涂層刀具;增加硬質(zhì)合金刀具材料中黏結(jié)相鈷的含量(如富鈷類硬質(zhì)合金),也可減小這類刀具磨損。

總之,刀具失效的影響因素、失效形式及產(chǎn)生機理都是非常復(fù)雜的。生產(chǎn)上,可從觀察刀具失效形式入手,分析其失效機理,找出影響因素,提出相應(yīng)的減少刀具失效的措施

切削刀具失效常見問題

-

按切削運動方式和相應(yīng)的刀刃形狀,又可分為三類: 1、通用,如車刀、刨刀、銑刀(不包括成形的車刀、成形刨刀和成形銑刀)、鏜刀、鉆頭、擴孔鉆、鉸刀和鋸等; 2、成形,這類的刀刃具有與被加工工件斷面相同或接...

-

制造的材料必須具有很高的高溫硬度和耐磨性,必要的抗彎強度、沖擊韌性和化學(xué)惰性,良好的工藝性(切削加工、鍛造和熱處理等),并不易變形。通常當(dāng)材料硬度高時,耐磨性也高;抗彎強度高時,沖擊韌性也高。但材料硬...

-

其實就是產(chǎn)品表面有點毛糙 然后光學(xué)反應(yīng)產(chǎn)生的顏色,加切削液精加工會好點的

切削刀具失效文獻(xiàn)

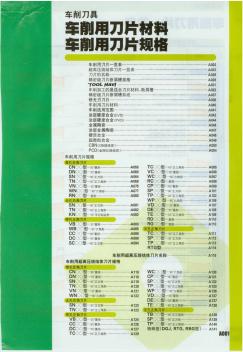

硬質(zhì)合金切削刀具幾何角度及切削要素以車刀為代表,介紹了硬質(zhì)合金切削刀具切削部分基本定義及有關(guān)名詞術(shù)語,同時說明了硬質(zhì)合金切削刀具幾何形狀的分析及其圖示方法。

硬質(zhì)合金切削刀具幾何角度及切削要素包括對硬質(zhì)合金切削刀具的切削運動與切削用量、鎢鋼切削刀具切削基本知識、鎢鋼切削刀具的工作角度及其鎢鋼切削刀具的切削層與切削方式的詳細(xì)介紹。

不同類型的鎢鋼切削刀具,其刀面、切削刃數(shù)量不同。但組成鎢鋼切削刀具的最基本單元是兩個刀面匯交成的一個切削刃,簡稱兩面一刃。任何復(fù)雜的鎢鋼切削刀具都可將其分為一個個基本單元進(jìn)行分析。

a、切削力大:比切削45號鋼大2~3倍。

b、切削溫度高:比切削45號鋼高50%左右。

c、加工硬化嚴(yán)重:切削它時的加工表面和已加工表面的硬度比基體高50~100%。

d、刀具易磨損:切削時易粘結(jié)、擴散、氧化和溝紋磨損。

切削油必須具備良好的潤滑、冷卻、防銹和清洗性能,在加工過程中能滿足工藝要求,減少刀具損耗,降低加工表面粗糙度,降低功率消耗,提高生產(chǎn)效率。因此根據(jù)加工的材質(zhì)的特殊性,切削油分:防銹切削油、磁性材料切削油、不銹鋼切削油、乳化切削油、硫化切削油。

硫化切削油主要用于黑色金屬的精密加工和低速重負(fù)荷加工。特別是加工精密度要求較高的普通黑色金屬及堅韌的金屬材料,如不銹鋼及回火鋼材。

綜上切削油生產(chǎn)廠家北京市通孚精細(xì)化工廠所述,硫化切削油不是切削油。但可以當(dāng)切削油用。

- 相關(guān)百科

- 相關(guān)知識

- 相關(guān)專欄

- 切割面

- 切口磨砂指套

- 劃格法

- 剛?cè)~蓮

- 剛性吊架

- 剛構(gòu)橋梁的優(yōu)化理論研究

- 剛毛紫地榆

- 剛玉坩堝

- 剛鱗針毛蕨

- 創(chuàng)世能電力工程(濰坊)有限公司

- 創(chuàng)麗墻紙配套用品有限公司

- 創(chuàng)億 816

- 創(chuàng)佳

- 創(chuàng)佳 HD32SL88M

- 創(chuàng)佳實業(yè)有限公司

- 創(chuàng)佳26HZE9000

- 制定機械加工勞動定額切削用量時間標(biāo)準(zhǔn)若干問題

- 在數(shù)控機床上通過監(jiān)視主軸電機負(fù)荷實時監(jiān)控刀具壽命

- 公用工程水汽裝置二化污P03#泵機械密封失效分析

- 機電設(shè)備評估基礎(chǔ)金屬切削機床

- 基于SolidWorks2008刀具溝槽三維建模

- 埋地管道硬質(zhì)聚氨酯泡沫防腐蝕保溫層保溫失效判斷方法

- 基于灰色馬爾可夫理論納米復(fù)合陶瓷刀具磨損量預(yù)測

- 基于模糊集理論岸橋加高施工過程失效模式及影響分析

- 基于累積失效法含損傷格柵加筋板非線性屈曲狀態(tài)分析

- 基于有限理性假設(shè)公路工程建設(shè)縱向監(jiān)督失效機理

- 切削花崗石、大理石、混凝土及一般石材的金剛石圓片車刀

- 材料JFE鋼鐵開發(fā)出鐵類燒結(jié)材料切削加工用降磨耗材料

- 大口徑長輸天然氣管道閥室引壓管卡套失效的危害及處理技術(shù)

- 無縫鋼管穿孔頂頭失效形式分析及使用壽命的研究進(jìn)展

- PCD刀具加工強化復(fù)合地板中磨損行為斷裂力學(xué)

- 十三五重點項目金屬切削數(shù)控機床制造項目資金申請報告