一種核電蒸發器用690合金U形傳熱管生產線專利背景

按照中國國家大力發展核電的總體戰略規劃,核電建設所用材料的需求量將大大增加,而核電站用合金材料,特別是某些關鍵設備所用傳熱管(如蒸汽發生器用Inconel690傳熱管)等一直依賴于從世界上僅有的三家制造商進口,分別為法國Valinox、日本住友和瑞典Sandvik;由于中國國外企業技術封鎖的緣故,產線在設計、建設期間沒有任何可以借鑒的資料和經驗。

核電蒸發器用690合金U形傳熱管的質量要求高、生產過程工序繁多(從冷軋開始,到最終U形管包裝,超過了20個工序)、工藝流程長,而且整個生產過程中均為單機作業。尤其是管坯軋制到成品后,鋼管外徑<∮20毫米,壁厚<1毫米,長度近28000毫米,屬于超長、小口徑、薄壁管材,工序間的物料轉移難度非常大。因此,合理的產線工藝布局,對于連續、穩定生產,減少過程損失,提高成材率,實現產業化生產尤為重要。

由于核電蒸發器用690合金U形傳熱管的制造過程工序繁多、工藝流程長、過程單機作業以及成品管材的細長特性,成品工藝設備的上、下料臺所占區域較大(最長的達110米),整個產線若要按照單跨直線流程布置,整個廠房的長度將超過600米。這樣將增大產線建設投資,并且不利于現場的生產管理。

一種核電蒸發器用690合金U形傳熱管生產線造價信息

一種核電蒸發器用690合金U形傳熱管生產線專利目的

《一種核電蒸發器用690合金U形傳熱管生產線》的目的在于:提出一種核電蒸發器用690合金U形傳熱管生產線,可以解決超長管材(28米)需在多個生產跨區多次轉向的技術問題;使得690合金U形管的生產如何做到“不落地”生產,保證了整個生產過程連續和穩定進行。

一種核電蒸發器用690合金U形傳熱管生產線技術方案

《一種核電蒸發器用690合金U形傳熱管生產線》實現以上發明目的的技術方案是:

一種核電蒸發器用690合金U形傳熱管生產線,包括兩個相鄰的縱向跨區和一個設置在兩個相鄰的縱向跨區端部的并與兩個縱向跨區相鄰且垂直的橫向跨區,其中第一縱向跨區、第二縱向跨區和橫向跨區形成“Π”形生產線;第一縱向跨區的一端為管坯進口,第二縱向跨區上與管坯進口對應的一端為管成品出口,第一縱向跨區與橫向跨區的相鄰端為遠離管坯進口的中間管出口,第二縱向跨區與橫向跨區的相鄰端為遠離管成品出口的中間管進口;第一縱向跨區內設有開坯作業區、粗軋區、精軋區、檢查區和熱處理區,開坯作業區靠近管坯進口,粗軋區、精軋區、檢查區和熱處理區沿第一縱向跨區的寬度方向并排設置并靠中間管出口;第二縱向跨區內沿管成品出口至橫向跨區方向依次設有包裝區、彎管后作業區和彎管區,彎管區與中間管進口之間還設有成品精整檢驗區和成品補充加熱區,成品精整檢驗區和成品補充加熱區沿第二縱向跨區的寬度方向并排設置;橫向跨區內沿其寬度方向并排設有第一成品橫移區和第二成品橫移區,第一成品橫移區的寬度方向位置與粗軋區、精軋區和檢查區的寬度方向位置相對應,第二成品橫移區的寬度方向位置與熱處理區和成品精整檢驗區的寬度方向位置相對應;物料在所述“Π”形生產線內的流向為:從管坯進口進入,依次經過開坯作業區、粗軋區、精軋區、第一成品橫移區、檢查區、熱處理區、第二成品橫移區、成品精整檢驗區、成品補充加熱區、彎管區、彎管后作業區和包裝區,然后從管成品出口完成成品發出,其中粗軋區和精軋區之間、檢查區和熱處理區之間以及成品精整檢驗區和成品補充加熱區之間通過行車吊運,其余各區之間通過轉運設備輸送。

《一種核電蒸發器用690合金U形傳熱管生產線》進一步限定的技術方案是:

前述的核電蒸發器用690合金U形傳熱管生產線,第一縱向跨區、第二縱向跨區和橫向跨區寬度方向的跨區為40米。

前述的核電蒸發器用690合金U形傳熱管生產線,轉運設備為鏈式傳送帶、帶式傳送帶或傳送輥道,鏈式傳送帶或帶式傳送帶上設有定距塊。這樣,通過定距塊分別把上工序的出料逐支間隔開來和下工序的上料連接起來,實現鋼管得以平穩的縱、橫移工作,避免了行車往返吊運轉移過程中的碰撞、彎曲變形的現象。

前述的核電蒸發器用690合金U形傳熱管生產線,粗軋區和精軋區內設有依次連接的軋機、脫脂裝置和烘干機。成品精整檢驗區內設有依次連接的光亮熱處理爐、十輥矯直機、拋光機和聯合探傷機。彎管區內設有依次連接的彎管機、水壓試驗機和切管機。其它區域,如開坯作業區、第一成品橫移區、檢查區、熱處理區、第二成品橫移區、成品補充加熱區、彎管區、彎和包裝區只需根據具體工藝要求布置相應的常用設備即可實現《一種核電蒸發器用690合金U形傳熱管生產線》的技術方案。

一種核電蒸發器用690合金U形傳熱管生產線改善效果

《一種核電蒸發器用690合金U形傳熱管生產線》的技術效果為:

《一種核電蒸發器用690合金U形傳熱管生產線》生產線廠房共三跨,呈“Π”形布置,廠房設計時未采用常規的24米跨距,而是增大到近40米的跨距,長度方向也超過了300米。開坯區、成品區和彎管區等生產作業區分別設置在相鄰的兩跨縱向廠房內(AB和BC跨),橫向廠房(DE跨)主要用于成品細長管的跨間轉運。管坯在“Π”形廠區內從縱向廠房一端進入,按照工藝流程在連通區域逐步推進,到成品從相鄰的縱向廠房另一端發出,整個過程非常流暢。

690合金管材在BC跨內軋制到成品階段后長度達28米,經過脫脂、熱處理后,需要轉運至相鄰的AB跨內進行下工序的生產。由于廠房的柱間距為8米,要實現成品管的跨間(BC跨→AB跨)轉運,管材必須在AB跨內轉向,轉運至BC跨后再次轉向,才能符合生產的工藝流向,這種物料轉運方式在廠房內所需區域極大,而且不便于操作。為了解決這個問題,在兩相鄰縱向廠房的端部設計了與其垂直的橫向廠房(DE跨,跨距近40米),成品管可在橫向廠房區域內通過鏈式橫移機構實現橫向傳送,不需要進行行車吊運和轉向操作。

通過《一種核電蒸發器用690合金U形傳熱管生產線》的生產線,生產過程中再配合以少量的行車吊運,690合金U形管的生產可做到真正意義上的“不落地”生產,保證了整個生產過程連續和穩定進行,降低了管材污染的可能性。《一種核電蒸發器用690合金U形傳熱管生產線》的生產線布置使得690合金U形管的生產過程順暢,產品質量得到有效的保障,滿足核電產品的高標準要求。

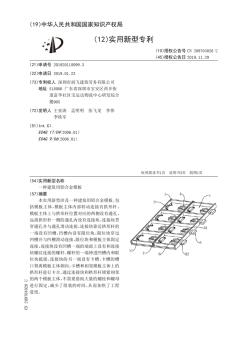

圖1是《一種核電蒸發器用690合金U形傳熱管生產線》生產線的布置示意圖。

一種核電蒸發器用690合金U形傳熱管生產線專利背景常見問題

-

樓主發貼辛苦了,謝謝樓主分享!我覺得馬后炮化工論壇是注冊對了!

-

蒸發器材料是邦迪管。所謂的邦迪管,就是鐵和銅的合金,但是銅的成分很少。 蒸發器是制冷四大件中很重要的一個部件,低溫的冷凝“液”體通過蒸發器,與外界的空氣進行熱交換,“氣”化吸熱...

-

蒸發器材料。蒸發器是用紅銅(紫銅)管,鋁纖維合金,翅片等材料做成的。空調蒸發器的作用:蒸發器與室外機冷淋器共同組成了氣液轉換,實現了冷熱交換。空調的冷熱轉換實際上就是冷媒介質流動的方向,而完成這一功能...

《一種核電蒸發器用690合金U形傳熱管生產線》涉及一種U形傳熱管生產線,具體的說是一種核電蒸發器用690合金U形傳熱管生產線。

1.一種核電蒸發器用690合金U形傳熱管生產線,其特征在于:包括兩個相鄰的縱向跨區(AB、BC)和一個設置在兩個相鄰的縱向跨區端部的并與兩個縱向跨區相鄰且垂直的橫向跨區(DE),其中第一縱向跨區(BC)、第二縱向跨區(AB)和橫向跨區(DE)形成“Π”形生產線;所述第一縱向跨區(BC)的一端為管坯進口(1),所述第二縱向跨區(AB)上與所述管坯進口對應的一端為管成品出口(2),所述第一縱向跨區(BC)與所述橫向跨區(DE)的相鄰端為遠離所述管坯進口的中間管出口(3a),所述第二縱向跨區(AB)與所述橫向跨區(DE)的相鄰端為遠離所述管成品出口的中間管進口(3b);所述第一縱向跨區(BC)內設有開坯作業區、粗軋區、精軋區、檢查區和熱處理區,所述開坯作業區靠近所述管坯進口(1),所述粗軋區、精軋區、檢查區和熱處理區沿所述第一縱向跨區(BC)的寬度方向并排設置并靠所述中間管出口(3a);所述第二縱向跨區(AB)內沿所述管成品出口(2)至所述橫向跨區(DE)方向依次設有包裝區、彎管后作業區和彎管區,所述彎管區與所述中間管進口(3b)之間還設有成品精整檢驗區和成品補充加熱區,所述成品精整檢驗區和成品補充加熱區沿所述第二縱向跨區(AB)的寬度方向并排設置;所述橫向跨區(DE)內沿其寬度方向并排設有第一成品橫移區和第二成品橫移區,所述第一成品橫移區的寬度方向位置與所述粗軋區、精軋區和檢查區的寬度方向位置相對應,所述第二成品橫移區的寬度方向位置與所述熱處理區和成品精整檢驗區的寬度方向位置相對應;物料在所述“Π”形生產線內的流向為:從所述管坯進口(1)進入,依次經過開坯作業區、粗軋區、精軋區、第一成品橫移區、檢查區、熱處理區、第二成品橫移區、成品精整檢驗區、成品補充加熱區、彎管區、彎管后作業區和包裝區,然后從所述管成品出口(2)完成成品發出,其中粗軋區和精軋區之間、檢查區和熱處理區之間以及成品精整檢驗區和成品補充加熱區之間通過行車吊運,其余各區之間通過轉運設備輸送。

2.如權利要求1所述的核電蒸發器用690合金U形傳熱管生產線,其特征在于:所述第一縱向跨區(BC)、第二縱向跨區(AB)和橫向跨區(DE)寬度方向的跨區為40米。

3.如權利要求1所述的核電蒸發器用690合金U形傳熱管生產線,其特征在于:所述轉運設備為鏈式傳送帶、帶式傳送帶或傳送輥道,所述鏈式傳送帶或帶式傳送帶上設有定距塊。

4.如權利要求1所述的核電蒸發器用690合金U形傳熱管生產線,其特征在于:所述粗軋區和精軋區內設有依次連接的軋機、脫脂裝置和烘干機。

5.如權利要求1所述的核電蒸發器用690合金U形傳熱管生產線,其特征在于:所述成品精整檢驗區內設有依次連接的光亮熱處理爐、十輥矯直機、拋光機和聯合探傷機。

6.如權利要求1所述的核電蒸發器用690合金U形傳熱管生產線,其特征在于:所述彎管區內設有依次連接的彎管機、水壓試驗機和切管機。

-

實施例1

該實施例是一種核電蒸發器用690合金U形傳熱管生產線,產線布置如圖1所示,包括兩個相鄰的縱向跨區AB和BC和一個設置在兩個相鄰的縱向跨區端部的并與兩個縱向跨區相鄰且垂直的橫向跨區DE,其中第一縱向跨區BC、第二縱向跨區AB和橫向跨區DE形成“Π”形生產線;第一縱向跨區BC的一端為管坯進口1,第二縱向跨區AB上與管坯進口對應的一端為管成品出口2,第一縱向跨區BC與橫向跨區DE的相鄰端為遠離管坯進口的中間管出口3a,第二縱向跨區AB與橫向跨區DE的相鄰端為遠離管成品出口的中間管進口3b;第一縱向跨區BC、第二縱向跨區AB和橫向跨區DE跨區(寬度方向)均為40米左右,第一縱向跨區BC、第二縱向跨區AB長度方向也超過了300米。管件可在這些區域內通過轉運設備實現長度方向的傳送,不需要進行行車吊運和轉向操作,轉運設備為鏈式傳送帶、帶式傳送帶或傳送輥道,鏈式傳送帶或帶式傳送帶上設有定距塊,通過定距塊分別把上工序的出料逐支間隔開來和下工序的上料連接起來,實現鋼管得以平穩的縱、橫移工作,避免了行車往返吊運轉移過程中的碰撞、彎曲變形的現象。

第一縱向跨區BC內設有開坯作業區、粗軋區、精軋區、檢查區和熱處理區,開坯作業區靠近管坯進口1,粗軋區、精軋區、檢查區和熱處理區沿第一縱向跨區BC的寬度方向并排設置并靠中間管出口3a;第二縱向跨區AB內沿管成品出口2至橫向跨區DE方向依次設有包裝區、彎管后作業區和彎管區,彎管區與中間管進口3b之間還設有成品精整檢驗區和成品補充加熱區,成品精整檢驗區和成品補充加熱區沿第二縱向跨區AB的寬度方向并排設置;橫向跨區DE內沿其寬度方向并排設有第一成品橫移區和第二成品橫移區,第一成品橫移區的寬度方向位置與粗軋區、精軋區和檢查區的寬度方向位置相對應,第二成品橫移區的寬度方向位置與熱處理區和成品精整檢驗區的寬度方向位置相對應。粗軋區和精軋區內設有依次連接的軋機、脫脂裝置和烘干機。成品精整檢驗區內設有依次連接的光亮熱處理爐、十輥矯直機、拋光機和聯合探傷機。彎管區內設有依次連接的彎管機、水壓試驗機和切管機。其它區域,如開坯作業區、第一成品橫移區、檢查區、熱處理區、第二成品橫移區、成品補充加熱區、彎管區、彎和包裝區只需根據具體工藝流程安裝在相應的位置即可。

物料在所述“Π”形生產線內的流向為:從管坯進口1進入,依次經過開坯作業區、粗軋區、精軋區、第一成品橫移區、檢查區、熱處理區、第二成品橫移區、成品精整檢驗區、成品補充加熱區、彎管區、彎管后作業區和包裝區,然后從管成品出口2完成成品發出,其中粗軋區和精軋區之間、檢查區和熱處理區之間以及成品精整檢驗區和成品補充加熱區之間通過行車吊運,其余各區之間通過轉運設備輸送。生產線廠房共三跨,呈“Π”形布置,廠房設計時未采用常規的24米跨距,而是增大到近40米的跨距,長度方向也超過了300米。開坯區、成品區和彎管區等作業區分別設置在相鄰的兩跨縱向廠房內(AB和BC跨),橫向廠房(DE跨)主要用于成品細長管的跨間轉運。管坯在“Π”形廠區內從縱向廠房一端進入,按照固定的工藝流程在連通區域逐步推進,到成品從相鄰的縱向廠房另一端發出,整個過程非常流暢。

通過《一種核電蒸發器用690合金U形傳熱管生產線》的生產線,生產過程中再配合以少量的行車吊運,690合金U形管的生產可做到真正意義上的“不落地”生產,保證了整個生產過程連續和穩定進行,降低了管材污染的可能性。

除上述實施例外,《一種核電蒸發器用690合金U形傳熱管生產線》還可以有其他實施方式。凡采用等同替換或等效變換形成的技術方案,均落在《一種核電蒸發器用690合金U形傳熱管生產線》要求的保護范圍。

2018年12月20日,《一種核電蒸發器用690合金U形傳熱管生產線》獲得第二十屆中國專利優秀獎。 2100433B

一種核電蒸發器用690合金U形傳熱管生產線專利背景文獻

一種新型的U形梁物料管理生產線

一種新型的U形梁物料管理生產線

格式:pdf

大小:120KB

頁數: 未知

評分: 4.8

為實現U型梁高效連續自動化生產,研發設計了一種新型U型梁物料管理生產線,該生產線運料機構多元化,既可直接給加工設備配料、送料,也可并行給各存儲區配料、存儲,還可由存儲區向加工設備配料、送料;可實現在線、并行、全自動化運行。該生產線占地空間小,并行運行,效率高;自動化連線運行,降低了勞動成本,提高了生產效率。

蒸發冷卻被應用于工業過程和空調系統中以降低不同流體的溫度,其工作過程涉及空氣和水的兩相流、兩相流的傳熱傳質及傳熱和傳質間的耦合。文獻 主要研究了立管式蒸發式冷凝器的傳熱特性,建立了一個一維、穩態的性能計算模型.實驗結果表明,氣-液界面的熱阻是立管式蒸發式冷凝器熱傳遞過程中的主要熱阻,彈簧插入物有助于提高其傳熱性能.所得的結論為該種設備的設計提供了更多的參考信息.

U形管基本信息

?U形管是一種酷似U形的管子,是利用酒精噴燈的高溫把普通的粗玻璃管燒彎。U形管在化學實驗室的應用非常廣泛,可以進行電解、電泳實驗,拼裝簡易的啟普發生器,充當冷卻管等。

U形管冷卻管是將熱氣體冷卻的裝置,與冷凝管不同。將U形管插入冰水,可以將通來的氣體迅速冷卻。充滿無水硫酸銅的U形管可以檢驗水蒸汽。

U形管容易破裂,在夾持時要小心輕放,并且不能在兩個管之間拉扯或者擠壓兩端開口。

U形管壓力計是根據流體靜力學原理用一定高度的液柱所產生的靜壓力平衡被測壓力的方法來測量正壓、差壓和負壓既真空度的。由于它結構簡單、堅固耐用、價格低廉、使用壽命長若無外力破壞幾乎可永久使用、讀取方便、數據可靠、無需外接電力既無需消耗任何能源。故在工業生產各科研過程中得到非常廣泛的應用。當以水作為介質時一般的測量范圍在:- 9 8kPa--+9.8kPa之間,非常適合對氣體介質的低壓和微壓的測量 。雖然U形管壓力計看起 來結構簡單,但如果操作和使用不當或了解不深還是會引起一定誤差的。由于U形管壓力計兩邊玻璃管的內徑很難保持完全一致 ,因此在讀取數值時為限制引入附加誤差,U形管壓力計應垂直放置,并同時讀取兩管的液面高度,視線應與液面平齊,讀數應以液面彎月面頂部切線為準。一般的讀取誤差在1mm左右,如果是二次讀取則在2mm左右。U形管壓力計的測量精度由測量范圍和被測壓力的大小以及工作液的選取所決定。在U形管壓力計的工作液確定后,測量范圍越大、被測壓力越高、其測量精度就越高。比如以水為工作液時測量5kPa時精度為±0.5%,2.5kPa時精度為土1%,lkPa時精度為±2.5%,0.5kPa時精度為±5%。另外在高度一定時若想提高其測量精度和靈敏度應選取密度低的工作液。在使用過程中還應注意必須同時讀取兩邊玻璃管的液面高度,不允許只讀取一邊玻璃管的數值乘二的做法,這一點必須特 別注意。從下面的例子中可了解到同時讀取兩邊玻璃管數值的重要性。如在一次測量中,使 用1OkPa的U形管壓力計,無壓力時兩液面靜止在5000Pa刻度上。當加上某一壓力時,上液面上升至7800Pa,下液面為3000Pa,正確的壓力值應為7800-3000=4800Pa,若采用單管讀數乘 2的做法,取上液面讀數為準,則壓力值為 (7800Pa-5000Pa)×2=5600Pa,誤5600Pa-4800Pa= 800Pa取下液面讀數為準,則壓力值為 (5000Pa-3000Pa)×2=4000Pa,誤4000Pa-4800Pa=800Pa。由此可見,用此U形管壓力計來測量壓力值,壓力為4800Pa的壓力時,若采用用單管讀數乘2的方法將產生士800Pa的誤差。當被測壓力變化時,使用不同的U形管壓力計,其附加誤差也將隨之變化。特別要指出的是當用U形管壓力計測量壓力,尤其是用作標準去校驗低壓、微壓計 量器具時,應合理選取工作液體的密度和U形管壓力計,校驗時應反復多次,仔細讀取數值,以盡可能減小誤差,提高測量精度

毛細結構中的相變現象廣泛存在于自然界和許多領域中,是一個較為復雜的傳熱傳質現象,迄今對其機理還缺乏比較系統的認識。隨著科學技術的迅速發展,近幾年在前蘇聯、美國和德國等技術發達國家業已開始了這方面相關的研究工作。毛細結構中的蒸發傳熱過程與常規蒸發過程在本質上有差異。毛細管是毛細多孔材料的基本結構形式之一,其有效孔徑可由毫米量級到數十納米量級,并在化工、制冷和空間技術等許多方面具有廣泛的應用背景。毛細管內的汽化和凝結過程是復雜毛細結構中汽液相變過程的基礎。

汽液彎月面上的蒸發傳熱過程因在各種毛細材料中的汽液兩相過程中起著相當重要的作用而受到重視。P.C.W ayner Jr、S.A.Kovalev和S.L.Solovyev以及D .Khrustalev等研究了汽液彎月界面上的蒸發傳熱過程,并指出其擴展微細液膜區在整個彎月面的傳熱過程中起著重要的作用。毛細管內的蒸發是一個毛細管內所形成的空間彎曲界面上的熱質傳遞過程,熱量的傳遞主要通過相變過程中質量的遷移來實現。

文獻 在綜合考慮毛細管內擴展微細液膜和彎月界面上傳熱傳質過程的基礎上,對毛細管內的蒸發傳熱機理進行較為深入的分析,提出了其傳熱性能的計算方法,并作了實例計算。毛細管內的蒸發彎月面可分為平衡穩定液膜區、過渡液膜區和彎月面彎曲區。熱質傳遞過程發生在過渡液膜區和彎月面彎曲區。計算結果表明:在過渡液膜區具有很高的換熱系數,毛細管徑的增大將導致毛細管內換熱系數的下降。2100433B

- 相關百科

- 相關知識

- 相關專欄

- 制冷與低溫裝置

- 河北成信玻璃鋼設備有限公司

- 衡水孟氏盛業玻璃鋼設備有限公司

- 衡水方晨玻璃鋼設備科技有限公司

- XPCM10高溫壓力傳感器

- 耐高溫壓力傳感器設計、制造關鍵技術及系列產品開發

- 文丘里施肥器

- 南通方管廠

- 北廣科技有限公司

- 放電指示器

- 放電管指示器

- 山東天照建陶有限公司

- 低壓連續輸送泵

- 東莞市美順門窗有限公司

- 鄭彤ZTH-6842

- 一舟 P26842-00

- 分形DGS單元結構設計及其在微帶電路中的應用

- 中華華丹雨、污水管道溝槽開挖專項施工方案教學教材

- 云計算技術在城市軌道交通運營指揮管理系統中的應用

- 圓管涵工程數量表(20201022195115)

- 園林綠化養護精細化管理對河源市園林景觀的影響分析

- 云南省昆明市建設局建筑工程深基坑施工安全管理規定

- 原來這就是辨別冷熱水管正確方法商家終于肯說實話了

- 中國施工企業管理協會科學技術獎技術創新成果申報書

- 支持群體設計的工程數據庫管理系統的結構及實現

- 水利管理單位信訪工作

- 圓CFRP-鋼管混凝土偏壓構件荷載-變形關系分析

- 中國石化北京設計院標準工藝裝置管道墊片選用規定

- 以建筑工程資料管理的規范化促進工程質量的管理監督

- 中國家具鋼管行業市場前景分析預測年度報告(目錄)

- 有關建筑工程造價管理面臨的問題與其處理手段

- 永春縣農田水利設施產權制度改革和運行管護機制試點