焊接過程材料硬化行為表征及應力應變演化結題摘要

為了實現焊接過程的精準模擬,設計了多級載荷等溫循環拉壓試驗方法,提出相對內應力評價材料循環載荷下的硬化行為,建立了非線性混合硬化模型,表征焊接過程材料的應力應變演化行為;基于等溫拉壓試驗、Satoh試驗及數值模擬,通過非線性混合硬化模型、等向硬化模型和隨動硬化模型的敏感性分析,驗證了非線性混合硬化模型的準確性;提出了高溫非彈性應變處理方法,建立了力學熔點測試方法,結合非線性硬化模型和力學熔點,建立了材料的連續體本構模型;以Peclet系數判定熔池液態金屬的熱傳輸主導方式,結合焊縫熔池橫截面形貌,建立了復雜焊接熱源模型,以焊接溫度曲線及焊接冷卻速度,驗證焊接熱源模型的準確性;開展了平板表面堆焊、多道焊試驗及焊接數值模擬,計算的焊接殘余應力與實測值比較,研究了硬化模型和力學熔點對焊接殘余應力的影響,進一步驗證了非線性混合硬化模型的可靠性,上述研究內容成功地應用于不銹鋼激光焊的數值模擬;開展了深孔法和數字圖像相關法的研究,搭建了兩種方法的測試平臺,并且成功地應用于焊接殘余應力的測試,為焊接殘余應力的測試提供了新的手段;基于拉達伊應力應變模型,考慮力學熔點,提出了新的焊接過程熱彈塑性應力應變演化模型。 本項目實現了焊接過程材料力學本構模型的精準建模,提出新的焊接過程熱彈塑性應力應變演化模型,對焊接力學和數值模擬的發展及應用具有重大的推動作用和研究意義。 2100433B

焊接過程材料硬化行為表征及應力應變演化造價信息

建立合適的材料硬化模型,準確表征焊接過程材料的硬化行為和應力應變演化過程,對準確地預測焊接殘余應力、評估焊接結構完整性具有重要的科學價值和現實意義。本項目以核反應堆壓力容器主管道焊接殘余應力評估為背景,以316L奧氏體不銹鋼為研究對象,提出以熔池橫截面形貌、溫度曲線及焊接冷卻速率修正焊接熱源模型,實現焊接溫度場的準確模擬;改進A-F非線性隨動硬化模型,推導模型參數與溫度之間的關系,結合一定比例的等向硬化模型,建立一種新的非線性混合硬化模型;基于等溫拉伸壓縮試驗、Satoh試驗及316L不銹鋼表面堆焊、多道焊試驗,驗證非線性混合硬化模型的可靠性。結合焊接數值模擬和DIC動態應變測量,基于拉達伊應力應變演化模型,考慮材料退火效應,提出新的焊接過程準穩態下熱彈塑性應力應變演化模型。

焊接過程材料硬化行為表征及應力應變演化結題摘要常見問題

-

你好, 1、使用專用剪刀剪管材,切口應平滑無毛刺 2、清潔管材與管件的焊接部位,避免沙子、灰塵等損害接頭質量。 3、用與被...

-

錫焊技術要點 作為一種操作技術,手工錫焊主要是通過實際訓練才能掌握,但是遵循基本的原則,學習前人積累的經驗,運用正確的方法,可以事半功倍地掌握操作技術。以下各點對學習焊接技術是必不可少地。 錫...

-

LED燈珠焊接過程死燈現象分析: 1. "LED燈珠焊接"常見的焊接方式可分為電烙鐵焊接,加熱平臺焊接和回流焊焊接等。發生死燈現象,死燈一般有兩種原因,開路性死燈是焊接質量不好,或...

焊接過程材料硬化行為表征及應力應變演化結題摘要文獻

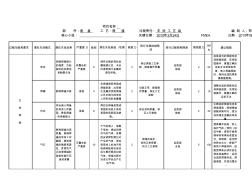

焊接過程PFMEA

焊接過程PFMEA

格式:pdf

大小:38KB

頁數: 2頁

評分: 4.4

咬邊 削弱焊接接頭 的強度;引起 裂紋的發源地 和斷裂失效 有警告的 嚴重度 9 焊件邊緣的母材金 屬被熔化后,未及 時得到熔化金屬的 填充所致。 3 保證焊接工藝參 數,提高操作質量 。 品質部 抽檢 2 54 選擇適當的焊接電流 和焊接速度,采用短 弧操作,掌握正確的 運條手法和焊條角 度,坡口焊縫焊接 時,保持合適的焊條 離側壁距離。 焊瘤 影響焊縫外觀 很低 4 在焊縫根部背面或 焊縫表面,出現熔 化金屬流淌到焊縫 之外未熔化的母材 上所形成的金屬瘤 2 設備正常,提高操 作質量,保證工藝 參數 品質部 抽檢 2 16 調整合適的焊接電流 和焊接速度,采用短 弧操作,掌握正確的 運條手法 凹坑 將會減小焊縫 的有效工作截 面,降低焊縫 的承載能力 很高 8 焊后在焊縫表面或 背面形成低于母材 表面的局部低洼缺 陷。 2 保證材料質量,保 證工藝參數 品質部 抽檢 2 32 正確選擇

(焊接過程)特殊過程確認記錄表

(焊接過程)特殊過程確認記錄表

格式:pdf

大小:38KB

頁數: 3頁

評分: 4.4

特殊過程確認記錄表 特殊過程名稱: 焊接過程 所在部門:生產車間 確認項目 確認結果 1.從業人員是否經過培訓合格 見附件一和資格證 . 2.如需使用設備的名稱, 該設備 是否符合要求 進行維護點檢 . 3.作業指導書名稱, 該作業指導 書是否符合要求 見<焊接作業指導書 > 4.該過程需要的記錄是否合理 (如有記錄,寫明記錄名稱) 設備點檢記錄 確認結論: ■該特殊過程具備達到質量要求的能力,確認合格。 □ 該特殊過程在以下方面確認不合格: 確認人: 確認日期: 2011.12.10 如確認不合格,經過整改后再次確認的結論: 確認人: 確認日期: 再次確認記錄 2011年確認結論: ■ 確認合格。 □ 需要整改后重新確認。 □ 重新確認合格。 確認人: 日期: 2011.12.10 2012年確認結論: 確認合格。 □ 需要整改后重新確認。 □ 重新確認合格。 確認人: 日期:

應變硬化指數是指由塑性變形引起的硬度和強度增加的度量。通過以下等式將真應力和真應變聯系起來:S= F d h 其中:s代表真應力,F代表單位應變的真應力,d代表真應變,h代表應變硬化指數。

為揭示梯度納米結構金屬的應變硬化機理,利用SAMT技術在IF鋼、304不銹鋼、AZ31鎂合金中制備了多種梯度納米結構樣品,通過拉伸、循環應力松弛、微結構表征以及有限元模擬,研究了梯度納米結構表層與粗晶基體協調變形的微觀過程、力學性能與應變硬化規律、以及應變硬化過程對應的可動位錯形成與增殖、馬氏體相變等微結構行為。得出以下主要結論:(1) 梯度納米結構在拉伸過程中發生單軸向多軸的應力狀態轉變。粗晶基體發生屈服后,因泊松比不同而在梯度表層產生拉─壓、在粗晶基體形成拉─拉多軸應力狀態;整體進入屈服以后,梯度表層失穩受基體抑制,表層產生拉─拉、而粗晶基體形成拉─壓多軸應力狀態;(2) 梯度表層與粗晶基體在側向的協調變形使梯度納米結構在拉伸過程中形成應變梯度,導致幾何必需位錯密度增加從而提高應變硬化;同時應力狀態由單軸向多軸的轉變過程使可動位錯密度不斷形成并增殖,進一步提高了位錯交互作用與應變硬化;(3) 梯度納米結構表層細小的晶粒結構和多軸應力狀態使馬氏體相變持續到較高的應力與應變水平,使得在高應力水平下獲得高應變硬化,從而得到超過1500 MPa屈服強度和20%均勻拉伸伸長率;(4) 在鎂合金中,梯度納米結構表層與粗晶基體不同的滑移模式在界面處形成高應力,使錐面滑移在室溫下被激活,從而使屈服強度提高2─5倍且保留超過10%的拉伸伸長率。此外,由于負責人工作單位發生變動,開展了部分適應新單位要求的研究工作,得到主要結論如:(5) TiAl合金熱處理過程中微孔膨脹以致微裂紋形成是室溫脆性的主要因素,通過集成熱等靜壓和熱處理工藝,得到無缺陷組織并使室溫強度與拉伸延性同時提高;(6) 位錯可在石墨烯/金屬基體界面上滑移,從而影響并弱化石墨烯金屬的變形織構;同時石墨烯可抑制晶界遷移而提高金屬的熱穩定性。

利用表面機械研磨技術制備奧氏體不銹鋼的梯度納米結構塊體樣品,為揭示梯度納米結構金屬的應變硬化行為及微結構機理,進行拉伸、循環應力松弛和顯微壓入等力學性能測試,研究表層的強度和塑性等力學性能;利用有限元模擬,研究表層與粗晶基體塑性協調的微觀力學過程;利用X射線衍射、透射電子顯微鏡等研究梯度納米結構表層的晶粒尺寸、孿晶和相組成的梯度分布特征,重點關注不同拉伸應變下梯度納米結構表層中位錯、層錯、孿晶和相變的形成、發生及交互作用,揭示(1)梯度納米結構表層應變硬化的微結構機理;(2)表層與粗晶基體塑性協調的微觀力學過程。通過本項目的研究,闡明梯度納米結構金屬高拉伸伸長率的微觀機制,建立梯度納米結構金屬宏觀力學性能與關鍵梯度參量的關聯,為澄清納米金屬本征力學性能、突破納米金屬低塑性瓶頸提供思路。

- 相關百科

- 相關知識

- 相關專欄

- 焊接過程的數值模擬

- 焊接過程自適應控制

- 焊接過程質量控制與檢驗讀本

- 焊接連接鉸接管接頭

- 焊接連接閥門

- 焊接速度

- 焊接速查手冊

- 焊接鋼絲網

- 焊接難題解析問答

- 焊接高密度工程塑料管道質量控制與安全評定研究

- 焊接:手工電弧焊

- 焊接:擴散焊

- 焊接:鋁熱焊

- 焊料熔注釬焊

- 焊條電弧焊實訓(第2版)

- 焊條電弧焊實訓(第3版)

- 可替代現有隔熱保溫材料的新型材料

- 中國機械工程學會授予材料熱處理工程師資格人員名單

- 中國被動式太陽房及太陽能建筑市場監測及發展策略研

- 新型基于熱力學法的水泵效率數學模型及應用

- 全熱回收地源熱泵空調機組的系統及工程方案設計

- 原材料(設備)合格證、試驗報告匯總表碎石

- 正榮潤璟諸樓及A區地下室抗浮錨桿工程竣工驗收報告

- 支持群體設計的工程數據庫管理系統的結構及實現

- 引入PPP模式的高標準農田建設及財政支持體系創新

- 中國民宿消費市場格局分析及十三五發展環境分析報告

- 中國建筑防水材料工業協會

- 中國焊接學會堆焊及表面工程專委會

- 異形人工挖孔樁和預應力土層錨桿組合在基坑中的應用

- 政府投資工程類項目材料設備采購風險淺析及應對策略

- 影響水利工程質量監督職能發揮的主要因素及對策分析

- 圓錐碎礦機工作原理、技術參數、安裝調試及維護檢修