錳硅合金生產工藝

錳硅合金是在埋弧還原電爐內,用碳還原錳礦和硅石煉成的。(工藝流程見圖4)電爐容量3000~63000kVA,爐型可以是封閉式、半封閉式或敞口式。(見埋弧還原電爐)

錳硅合金原料

錳原料通常由幾種錳礦。富錳渣、錳燒結礦等搭配組成。入爐成分要求為Mn>30%,Mn/Fe>4.5,P/Mn≤0.0035;硅石含SiO2>98%;焦炭含固定碳>80%,灰分<15%;熔劑有石灰(或石灰石)、白云石與螢石等,添加量根據錳原料的脈石組分、冶煉渣型及電爐容量等決定。

錳硅合金冶煉過程

在電爐冶煉時爐內分成4層,即爐料層、焦炭層、爐渣層與合金層。(圖4)爐料層是礦石、熔劑與焦炭的混合物。在電極周圍料層薄,下料速度快,靠爐墻料層厚。礦石受熱收縮而出現細裂紋和孔穴,至下部變成網狀。爐料區內MnO2與Fe2O3被CO還原或熱分解成MnO和FeO。靠近焦炭層的礦石開始軟化和生成熔點約為1200~1300℃的初渣。中國的錳礦含Al2O3較高,初渣的熔點可參考MnO-SiO2-Al2O3系相圖(圖5)。爐料層下面為焦炭層,厚約100mm,在錳硅合金冶煉中占有重要位置。熔融的爐料和初渣穿過此層時,被赤熱的焦炭還原。焦炭層的焦炭孔隙中有大量的細金屬粒,它是含Si20%~30%的合金。熔渣穿過焦炭層而進入爐渣層。在電極下端及其附近是焦炭粒,熔渣和金屬粒的混合層。在電弧加熱的高溫下進行碳還原MnO與SiO2的反應。還原出來的合金下沉至熔池底部,形成合金層。

錳硅合金冶煉操作

錳硅合金的冶煉操作與高碳錳鐵相似,但渣鐵出爐溫度應控制在1400~1500℃之間。爐渣熔點應選擇在1300℃附近。爐渣熔點過高,則爐料過熱,渣黏度大,渣中夾合金多;熔點低則成渣速度大于反應速度,造成爐內翻渣。提高爐渣堿度可以降低渣中MnO的含量,從而提高錳的回收率。但堿度過高會使二氧化硅的還原變得困難,渣量增加。確定適當的爐渣堿度十分重要。堿度CaO MgO/SiO2應控制在0.6~1.1范圍內。生產Si≥22%的錳硅合金取下限,生產Si≤14%的錳硅合金取上限。減少渣量是降低電耗,提高錳回收率的前提。降低渣量的主要途徑是提高錳原料含錳量及選擇Al2O3含量高的渣型。渣中Al2O3要控制在15%~20%。合金與渣需定時從爐內排出并將合金鑄錠,爐渣則送沖渣場粒化,用作建筑材料。 2100433B

錳硅合金造價信息

錳硅合金加入鋼液中脫氧,脫氧產物為MnSiO3。比FeSiO3的熔點低,表面張力較大,容易從鋼液中上浮,因而鋼中夾雜物較少。錳硅合金脫氧時,錳和硅的利用率均較高,所以錳硅合金是良好的復合脫氧劑。錳硅合金的錳碳比高,特別適合冶煉含錳的低碳鋼。由于鎮靜鋼、高強度低合金鋼、不銹鋼、耐熱鋼等產量的增加,錳硅合金的用量也相應增加。

錳硅二元系相圖見圖1。在高溫液相區有兩個穩定化合物,Mn5Si3和MnSi。在液相線下的化合物有Mn6Si、Mn9Si、Mn3Si、Mn5Si2和Mn11Si9等。錳硅合金中含有約20?,Mn-Si-Fe合金在錳角的液相線投影圖見圖2。圖2中的粗黑虛線為有鐵存在時Mn-Si系共晶點與包晶點的移動軌跡,即液相面相交線的投影。圖2中還給出了Mn-Si系中的共晶反應點(e6、e7)、包晶反應點(p4、p5、p6、p7)及Mn-Si-Fe三元共晶點p1。錳硅合金在使用價值上的特點是含碳量與含硅量成反比(見圖3)。這是因為錳的硅化物比碳化物穩定。商品錳硅鐵合金(含Mn65%~75%、Si15%~25%)的密度約為6.3g/cm,熔化溫度范圍為1075~1320℃。

錳硅合金生產工藝常見問題

-

(1)、核對硅芯管材料程式:硅芯管內徑與光纜外徑的比值將直接影響到氣吹敷纜的長度。最常用的管徑外徑/內徑為40/33、50/42、32/26(毫米),檢測工具為游標卡尺。硅芯管色標是在某一純色為基色的...

-

硅膠制品生產有兩種方法,一種是用混煉膠固態模壓的產品,這種工藝生產的產品材料是用過氧化物做硫化的,環保性能差,需要煉膠、開煉、切邊、稱量、模壓、撕飛邊等工藝,要請不少人來生產,主要用于低端的硅膠制品應...

-

鋁合金型材生產包括熔鑄、擠壓和氧化三個過程。 1.熔鑄是鋁材生產的首道工序。 主要過程為: (1)配料:根據需要生產的具體合金牌號,計算出各種合金成分的添加量,合理搭配...

20世紀初法國冶金學家在研究電硅熱法生產中、低碳錳鐵過程中,用碳從含錳高的硅酸錳礦還原出含Mn75%、Si20%~25%和碳約1%的錳硅合金,代替硅和硅鐵作還原劑。第一次世界大戰(1914~1918)末期,德國魏斯韋勒廠在1000kVA電爐內,用焦屑還原含約10%Mn的高爐渣,產出含Si16%的錳硅合金。1929年克萊門特(F.Clements)報導了含Mn60%~80%的錳硅合金中硅與碳含量間的關系。從圖1中看出含Si>18%時,合金含C<1%。

錳硅合金生產工藝文獻

硅錳合金生產工藝流程

硅錳合金生產工藝流程

格式:pdf

大小:35KB

頁數: 3頁

評分: 4.4

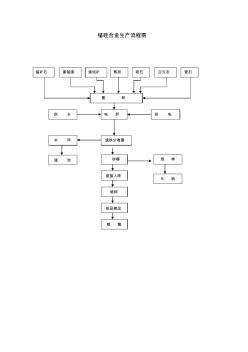

錳硅合金生產流程圖 錳礦石 富錳渣 燒結礦 焦炭 硅石 白云石 螢石 配 料 電 爐 渣鐵分離器 砂模 取 樣 化 驗 直接入庫 破碎 成品儲運 供 電供 水 水 淬 渣 池 銷 售 高碳錳鐵的電爐冶煉工藝流程圖 渣 石灰(白云石) 錳礦石 焦炭 配料系統 電爐冷卻系統 供電系統 渣鐵分離器 取樣 渣砂模 鐵砂模 化驗分析合格 銷售 直接入庫 破碎加工 錳硅合金原料 錳硅合金的質量檢查和驗收符合《錳硅合金的儲運、標 志和質量證明應符合鐵合金驗收、包裝、儲運、標志和質量 證明書的一般規定》 (GB 3650)的規定。 對于錳硅合金 P、C、S成份超標但仍然在高碳層合金成 份控制范圍內的按降一個牌號處理,若超出高碳層合金成份 控制范圍的合金則按出格品來處理,以公司目前的爐料情況 而來看,經驗總結得出較適宜的渣型是:渣鐵比 0.85-1 ,爐 渣堿度 R=0.3~0.6 ,爐渣含 Al 2O31

我國錳系合金生產工藝介紹

我國錳系合金生產工藝介紹

格式:pdf

大小:35KB

頁數: 4頁

評分: 4.6

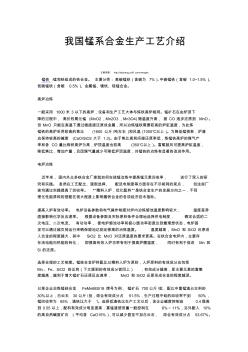

我國錳系合金生產工藝介紹 文章來源: http://daohang.zz91.com/mengtie 錳鐵 :錳和鐵組成的鐵合金。 主要分類:高碳錳鐵(含碳為 7%)、中碳錳鐵(含碳 1.0~1.5%)、 低碳錳鐵(含碳 0.5%)、金屬錳、鏡鐵、硅錳合金。 高爐冶煉 一般采用 1000 米 3 以下的高爐,設備和生產工藝大體與煉鐵高爐相同。錳礦石在由爐頂下 降的過程中, 高價的氧化錳 (MnO2,Mn2O3,Mn3O4)隨溫度升高, 被 CO 逐步還原到 MnO。 但 MnO 只能在高溫下通過碳直接還原成金屬,所以冶煉錳鐵需要較高的爐缸溫度,為此煉 錳鐵的高爐采用較高的焦比 (1600 公斤 /噸左右 )和風溫 (1000℃以上 )。為降低錳損耗,爐渣 應保持較高的堿度 (CaO/SiO2 大于 1.3)。由于焦比高和間接還原率低,煉錳鐵高爐的煤氣產 率和含 CO 量比煉鐵高爐為高,爐頂

分布

硅錳在國內西南地區較多,云南、貴州、廣西、湖南。生產硅錳合金的原料有錳礦、富錳渣、硅石、焦炭等。

原料

錳礦、富錳渣、焦炭、硅石、石灰等.

用途

硅錳合金主要是作為鋼鐵生產的脫氧劑和合金劑的中間料,同時也是中低碳錳鐵生產的主要原料

生產方法

硅錳合金都是在礦熱爐中用炭同時還原錳礦石(包括富錳渣)和硅石中的氧化錳和二氧化硅而煉制生產的。

性能

塊狀、有銀光澤、比重6.0-6.4。

電爐冶煉硅錳合金與冶煉碳素錳鐵一樣,爐料中的 Fe和P先被還原,Mn的高價氧化物在上層分解或被CO還原成低價氧化物 MnO,低價氧化物MnO再與C反應生成碳化物,其反應式可寫作

MnO (1 x)C→MnCx CO

隨著爐料的下沉進入高溫區,C還原SiO2的反應開始發生

SiO2 2C=Si 2CO

被還原出來的Si再與已生成的MnCx作用生成硅錳合金,并促進了Si的還 原,反應式為

SiO2 2C MnCx=Mn·Si·Cx 2CO

生成的Si愈多,碳化物被破壞的愈徹底,合金含碳量也愈低。當合金的含硅量 低于23.5%時(如硅錳10、硅錳14、硅錳17和硅錳20),硅破壞碳化物的反應 可寫作

(Mn,Fe)7C3 7Si=7(Mn ·Fe)Si 3C

若含硅量較高,則破壞碳化物的反應可寫作

(Mn,Fe)7C3 10Si=7(Mn·Fe)Si 3SiC

鎂鋁硅[錳]系[鑄造]合金是以鎂為基本元素和鋁、硅為主要合金元素(有時含錳)組成的合金。耐熱性好,是常用的壓鑄鎂合金。

- 中文名稱

- 鎂鋁硅[錳]系[鑄造]合金

- 英文名稱

- magnesium-aluminum-silicon-[manga- nese cast] alloy

- 定 義

- 以鎂為基本元素和鋁、硅為主要合金元素(有時含錳)組成的合金。耐熱性好,是常用的壓鑄鎂合金。

- 應用學科

- 材料科學技術(一級學科),金屬材料(二級學科),有色金屬材料(三級學科),鎂及其合金(四級學科)

- 相關百科

- 相關知識

- 相關專欄

- 錳酸鈉

- 錳酸鉀

- 錳鋅鐵氧體

- 鍛件加工余量

- 鍛件用結構鋼牌號和力學性能

- 《鍛件》

- 鍛前加熱

- 鍛壓機械功能部件介紹:摩擦離合器

- 鍛坯刨床

- 鍛接用鋁熱劑

- 鍛造余量

- 鍛造合金

- 鍛造角式高壓閥門技術條件

- 鍛造軋輥

- 鍛鋼高壓球閥

- 鍛鋼

- 影響萘高效減水劑與普通硅酸鹽水泥適應性的關鍵因素

- 以變性劑石灰石—磷渣混合物為基料的白色硅酸鹽水泥

- 滲透型建筑物硅橡膠防水涂料的制備工藝及其制品

- 有機硅憎水劑對發泡水泥復合保溫板性能的影響_胡君

- 新型陶瓷化高分子復合耐火硅橡膠耐火電纜的研制

- 在耐熱鉻鋁合金改性處理中釩渣的冶金物化條件及作用

- 正交試驗在低合金耐熱螺栓鋼熱處理硬度控制中的應用

- 新型隨鉆堵漏劑ZTC-1的生產工藝及性能評價

- 振動冷卻斜管處理工藝對A357合金凝固組織的影響

- 以有機硅改性丙烯酸樹脂為基料制備道路標線漆

- 如何區別鋁合金門窗60、70、80系列

- 意大利TEKSID公司合金灰鑄鐵汽缸體的焊補技術

- 優質國標6061鋁合金硬度6061鋁合金機械性能

- 工藝參數對鋁合金激光填絲搭接焊縫成形影響

- 關于高壓交聯電力電纜采用VCV和CCV生產工藝比較

- 工藝條件對6061鋁合金近液相線鑄造微觀組織影響