設備維修計劃組織執行

設備修理計劃編制之后,應當堅決地貫徹執行。在執行的過程中,

①要做好修理前的技術準備,如制訂修理工藝規程,編制更換、修理零件明細表等,同時還應該做好修理前的物資準備,配備修理用的設備和工具,特別是要合理地確定備品配件儲備定額,組織備品配件的制造和供應。

②修理計劃應與生產計劃統籌兼顧,做到修理任務與修理能力相平衡,保持企業內部動力能源的平衡。

③要采用多種先進的修理組織方法,盡量縮短設備停修時間,提高修理效率,保證修理質量。先進的修理組織方法,主要有以下幾種:

1、部件修理法。這種方法是事先準備好質量良好的各種部件,修理時將設備上已損壞的零部件拆下來,換上準備好的同類部件,然后將所拆下來的部件送到機修車間組織零部件的加工和修理,以被下次使用。這種方法可縮短設備停歇時間,降低修理成本,但它需要一定的流動資金來建立一定數量的部件儲備量。此法適用于具有大量同類型設備的企業以及不能停工修理的關鍵機器設備。

2、分部修理法。這種方法是按照一定順序分別對設備各個獨立部分進行修理,每次只修理一部分。它可以利用非生產時間進行修理,可以增加設備的生產時間,提高設備的利用率。此法適用于具有一系列構造上獨立部件的設備或修理時間較長的設備。

3、同步修理法。這種方法是將在工藝上相互緊密聯系而又需要修理的數臺設備,在同一時間內安排修理,實現修理同步化,以便減少分散修理的停歇時間。此法適用于流水線上的設備和聯動設備中主機與輔機以及配套設備方面。

4、網絡計劃技術。運用網絡計劃技術把修理過程中各個環節緊密結合起來,以節省修理時間和費用。

設備維修計劃造價信息

在設備修理計劃的編制中,要規定企業計劃期內修理設備的名稱、內容、時間、工時、停工天數、修理所需材料、各配件及費用等。

1、修理周期定額,包括修理周期、修理間隔期和修理周期結構,這是編制設備修理計劃的重要依據。

修理周期,是指相鄰兩次大修理之間或新設備安裝使用到第一次大修理之間的時間間隔。

修理間隔期,是指相鄰兩次修理(無論大修理、中修理或小修理)之間的時間間隔。

修理周期結構,是指在修理周期內,大、中、小修理的次數和排列的次序。

2、修理工作定額,是指確定修理工作量大小,計算修理工人人數,確定設備修理停工時間的依據。它包括修理復雜系數、修理工作勞動量定額、設備修理停歇時間等內容。

(1)修理復雜系數,是指用來表示不同設備的修理復雜程度,計算不同設備修理工作量的假定單位。它是由設備的結構特點、工藝性能、零部件尺寸等因素決定的。修理復雜系數通常是以某設備為標準,其他設備的復雜系數與之相比而確定。機器設備越復雜,修理復雜系數越高,修理的工作量越大。

(2)修理勞動量定額,是指企業為完成設備的各種修理工作所需要的勞動時間標準。它通常用一個修理復雜系數所需要的勞動時間來表示。依據此,可以計算出企業在計劃期內完成全部修理工作所需要的勞動力以及材料、配件定額和其它費用定額,這些定額資料是編制企業物資供應計劃的依據之一。

(3)設備修理停歇時間,是指設備進行修理的時間長度,即從設備正式停止工作到修理工作結束,經質量檢查合格驗收,并重新投入生產為止,所經歷的一系列時間。

修理一臺設備所需的時間,一般公式計算為:

其中:T--設備修理停歇時間

t--一個修理復雜系數的修理勞動定額

R--設備修理復雜系數

S--在一個班內修理該設備的工人人數

L--每個工作班的時間長度

M--每天工作班次

K--工作定額完成系數

T0--其它停機時間

企業應盡量提高修理工作效率,縮短設備修理停歇時間,停歇時間越短,設備的實際工作時間就越長。

設備修理計劃,一般分為年度、季度計劃和月度作業計劃。

年度修理計劃又分為車間按各臺設備編制的年度計劃,主要設備的大、中、小修理計劃和高精度的、大型的生產設備大修理計劃。年度修理計劃,一般只在修理種類和修理時間上作大致安排;

季度修理計劃,則將年度計劃中規定的修理項目進一步具體化;

月度修理計劃則是更為具體的執行計劃。

設備維修計劃組織執行常見問題

-

設備修理計劃,一般分為年度、季度計劃和月度作業計劃。年度修理計劃又分為車間按各臺設備編制的年度計劃,主要設備的大、中、小修理計劃和高精度的、大型的生產設備大修理計劃。年度修理計劃,一般只在修理種類和修...

-

我覺得應該細分為日常保養、一級保養、二級保養......這個還是以使用小時數為依據,看你們的使用環境,如果好的話你就可以讓每次保養間隔時間稍微長點,環境惡劣則相反。給你舉個例子,以我對裝載機的理解,每...

-

工作職責1.協助上級主管進行公司設備管理、維護、改造工作的開展 ;2.做好月(年)維修計劃、設備備件購買計劃和配件的管理;3.工程繪圖及常用備件測繪、圖紙的管理工作;4.配合其它部門做好各項工作。5....

設備維修計劃工作

1.維修的目的和意義

1)設備的能力Cmk

2)現代維修學的形成

2.設備的綜合效率OEE

1)設備的六大LOSS

2)設備綜合效率的提升

3)減少故障停機時間的方法

3.設備壽命周期費用LCC

1) 設備壽命周期費用的冰山效應

2) 降低設置階段的LCC的實用經驗和表格

3) 降低使用階段的LCC的種種方法和經驗

設備維修計劃如何預防

1.現代設備管理的發展趨勢

1)管理信息化

2)維修的外包MOMS

3)狀態監測和預知維修CBM

4)以可靠性為中心的維修RCM

2.生產和維修的關系和發展趨勢

1) 維修技術含量增加

2)維修費用在成本的比重增加

3)合理的維修人員配置

3.預防維修體系的五大構成

1)修復性維修和預防維修

2)預防維修體系

3)設備預防維修組織

4.維修工作流程

1)維修工單的必要內容

2)傳遞路線的簡短流程

3)統計分析勢在必行!

設備維修計劃如何選擇

1.選擇維修方式的目的

1) 事后維修損失大

2) 定期維修浪費大

3) 預知維修效益佳

4) 各種維修方式的合理比例安排

2.故障性質與維修方式的對應關系

1)有發展過程的隨機故障

2)無發展過程的隨機故障

3)有發展過程的規則故障

4)無發展過程的規則故障

5)課題練習:根據故障性質選擇維修方式

3.最佳維修方式的選擇

1) 可能性分析

2) 必要性分析

3)直觀判定最佳方式

4)課題練習:針對某設備拆分選擇維修方式

4.故障原因的分析工具

1) 順向分析與逆向分析

2) 故障樹分析FTA

3) 要因分析與PM分析法

5.設備維修成本

1)設備維修費用的組成

2)設備故障的潛在成本

3)維修費用的核算方式

設備維修計劃內容方法

1.預防性維修的目的和意義

1)預防性維修的好處

2)預防性維修TBM&CBM

2.預期維修計劃的實施

1)預期維修時間的確定

2)預期維修計劃的案例

3)維修窗口MW

4)維修計劃的協調與實施

設備維修計劃狀態監測

1.狀態監測的發展

1)由五感到計算機的飛躍

2)簡易診斷與精密診斷

2.幾種典型零件的狀態監測

1)緊固件的監測

2)焊接件的監測

3)齒輪及渦輪的監測

4)皮帶傳動的監測

5)鏈條的監測

6)聯軸節的監測

7) 滑動軸承的監測

8)滾動軸承的監測

9)電機的監測

10)鋼絲繩的監測

3. 現代狀態檢測技術

1)旋轉機械的振動分析技術

2)測定準確的油液分析技術

3)用途廣泛的紅外熱像儀(觀看錄像)

4)機電一體的電機檢查技術

5)聽力提升的超聲檢查技術

6)狀態監測技術實施中的問題

設備維修計劃維修實施

1. 設備維修的評價

1) 賴性指標MTBF

2) 維修性指標MTTR

3) 計算練習

2.預知維修的工作程序

1) 選擇受控設備

2) 確定監測等級

3) 建立預知維修系統

4) 制訂監測標準

5) 監測與診斷實施

6) 工作績效的考核

3.預知維修的導入策略

學員討論實施步驟

設備維修計劃FMEA

1.認識FMEA

1) FMEA含義

2) FMEA是防范風險的分析方法

3) FMEA是預防風險的工具

4) FMEA的應用范圍

2.FMEA分析的程序和步驟

1) FMEA分析的七個步驟

2) 潛在失效原因查找--要因分析法

3) FMEA分析表

3.風險評價和計分標準

1) 分析優先指數RPN

2) 分析優先指數的應用

3) 風險計分標準

4) 風險分析實例

5) 美國三大汽車廠的FMEA應用

4.設備FMEA的分析

1) EFMEA要分析什么?

2) EFMEA幫你找到設備故障及潛在后果

5.EFMEA的實施過程

1) EFMED的分析步驟

2) S-O-D的判定基準(ford)

3) 糾正預防措施

4) 應用實例:精密鏜床加工

5) 課題練習:應用FMEA防范風險

設備維修計劃RCM

1.設備的可靠性分析

1)什么是RCM

2)RCM的產生和發展-維修新觀念

3)RCM分析的輸出

4)RCM的用途及經濟效益

2.RCM的原理和分析過程

1) RCM的基本觀點

2) RCM分析中的7個基本問題

3) RCM的分析過程2100433B

設備維修計劃組織執行文獻

季度酒店工程部設備維修保養計劃

季度酒店工程部設備維修保養計劃

格式:pdf

大小:117KB

頁數: 8頁

評分: 4.6

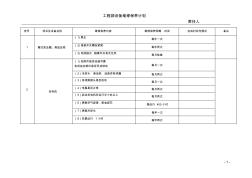

工程部設備維修保養計劃 責任人 - 1 - 序號 項目及設備名稱 維修保養內容 維修保養周期 .時間 完成時間與情況 備注 1 箱式變壓器。高低壓柜 (1)除塵 每年一次 (2)母排開關螺絲緊固 每年兩次 (3)電線接點 .觸離開關有無過熱 每月檢查 2 發電機 (1)各附件是否連接可靠 各項運動部件是否靈活轉動 每月一次 (2)冷卻水 柴油機 油是否有泄漏 每月兩次 (3)各線路接頭是否松動 每月一次 (4)電瓶是否正常 每月兩次 (5)啟動發電機并運行半小時以上 每月兩次 (6)更換空氣濾清,柴油濾芯 每運行 400 小時 (7)更換冷卻水 每年一次 (8)負載運行 1小時 每年兩次 工程部設備維修保養計劃 責任人 - 2 - 序號 項目及設備名稱 維修保養內容 維修保養周期 完成時間與情況 備注 1 電梯 1、 每月維保人員來檢查二次。 每月兩次 配合專業公司保 養 2、 到年

設施設備維修保養計劃文檔

設施設備維修保養計劃文檔

格式:pdf

大小:117KB

頁數: 5頁

評分: 4.3

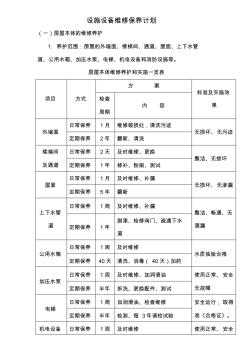

設施設備維修保養計劃 (一)房屋本體的維修養護 1. 養護范圍:房屋的外墻面、樓梯間、通道、屋面、上下水管 道、公用水箱、加壓水泵、電梯、機電設備和消防設施等。 房屋本體維修養護和實施一覽表 項目 方式 方 案 標準及實施效 果 檢查 周期 內 容 外墻面 日常保養 1月 維修破損處,清洗污跡 無損壞、無污跡 定期保養 2年 翻新、清洗 樓梯間 及通道 日常保養 2天 及時維修、更換 整潔、無損壞 定期保養 1年 修補、粉刷、測試 屋面 日常保養 1月 及時維修、補漏 無損壞、無滲漏 定期保養 5年 翻新 上下水管 道 日常保養 1周 及時維修、補漏 整潔、暢通、無 滴漏定期保養 1年 刷漆、檢修閥門、疏通下水 道 公用水箱 日常保養 1周 及時維修 水質抽驗合格 定期保養 40天 清洗、消毒( 40天)加藥 加壓水泵 日常保養 1周 及時維修、加潤滑油 使用正常、安全 無故障定期保養 半

第1章計劃的作用1

11公司的目標1

12維修為什么需要改進2

13維修計劃是什么,又不是什么(比如零件/工具)3

14計劃有多大作用5

141計劃的實際結果:維修技工更加輕松7

142“世界級”的扳手時間7

143計劃的實際好處計算9

144為什么存在機會12

15質量、效果和效率12

16計劃的使命13

17計劃的挫折14

小結14

后續章節17

第2章計劃原則18

21計劃愿景,計劃使命18

22原則1獨立部門21

23原則2關注未來工作25

24原則3設備分級文檔29

25原則4以計劃員專業經驗為基礎的預測34

26原則5認同技工的技能39

27原則6工作抽樣評估工作成效42

小結45

第3章排程原則46

31為什么維修派工不足47

32預先排程是任務分配48

33原則1計劃確定最低技能要求51

34原則2重視排程和工作優先等級55

35原則3根據預測出的可用最高技能技工制定排程57

36原則4排滿每個可用工時60

37原則5領班處理當天事務62

38原則6根據排程完成率評估成績64

小結66

維修計劃和排程手冊

目錄

第4章區別對待,統籌安排66

41主動維修與被動維修69

42大量維修與少量維修70

43溝通和管理支持71

44一間工廠的表現(成功的實例)72

45希望的效果73

小結74

第5章基本計劃74

51維修計劃員的一天76

52工單流程78

53計劃流程79

54工單表格83

55工單編號85

56應用和制作設備文檔85

57界定工作范圍86

571故障修理87

572測試與工程87

573事例88

58工程協助或任務重新分派89

59計劃詳細程度、流程圖和圖紙90

591附件91

592語句語法要點92

510技工技能等級95

511工時和歷時估計98

512零件99

5121設備零件清單99

5122采購100

5123庫房、預定和暫存102

513專用工具103

514工作安全104

5141受限空間104

5142材料安全數據表104

515工單費用預算107

516外包工作107

5161保溫107

5162其他外包工作108

517工單關閉和歸檔115

小結116

第6章預先排程116

61每周排程116

611工時預測120

612工單篩選126

613工單分配136

62正式的每周排程會議136

63零件和工具暫存137

631暫存什么139

632暫存在哪里140

633誰來暫存140

634暫存流程141

64大修排程143

641大修工單計劃143

642大修排程的關鍵概念146

65定額、標桿和標準147

小結149

第7章每日排程與管理149

71維修領班的一天151

72工作分配到個人157

73與生產部門協調158

74工單分發160

75每一天里161

小結162

第8章表格和資源概覽162

81表格164

82資源165

821設備文檔—迷你文檔165

822迷你文檔制作170

823設備歷史記錄(包括系統檔案和迷你文檔)170

824技術文檔171

825附加文件171

826廠商文檔171

827設備零件清單172

828標準計劃175

829潤滑油手冊175

8210材料安全數據表(MSDS)175

8211工廠流程圖175

8212轉動設備備件或關鍵設備備件176

83文檔保管177

小結178

第9章維修計算機化管理179

91維修計劃員的一天(運用CMMS系統)182

92計算機化種類182

921已使用的軟件182

922單一用戶或大量網絡用戶183

923內部開發還是購買商業CMMS183

93計算機化的優點184

931標準化工作流程184

932庫存控制184

933考核指標和報表所需的信息185

934工單查詢186

935設備信息鏈接186

936共享數據庫186

937排程186

938預防維修工單生成187

939問題診斷和故障根源分析支持187

94計算機化的陷阱187

941錯誤流程188

942可靠性和速度188

943系統備份188

944費用攤銷189

945員工評估189

946金魚缸189

947不必要的考評189

948無紙化190

949樣樣通,樣樣松190

9410人工智能190

9411模板191

9412友好界面191

9413成本與物流192

95CMMS的選擇192

951團隊192

952流程193

96運用CMMS的具體計劃建議194

97計劃和排程有用的高級特性195

小結196

第10章統合預防維修、預測維修和改造維修196

101預防維修與計劃199

102預測維修與計劃200

103改造維修與計劃201

第11章運用201

111組織理論101:飯店的故事203

112選拔和培訓維修計劃員204

113指標204

1131計劃覆蓋率205

1132主動維修對比被動維修206

1133被動維修工時206

1134工單類型207

1135可用工時預測208

1136排程完成率209

1137扳手時間209

1138迷你文檔210

1139積壓工單210

11310工單完成率210

11311積壓工單工時211

小結213

第12章結論:開始計劃213

121結尾:2010年5月10日,維修工作的另一天214

1211比爾(Bill),德塔雷公司(DeltaInc.)機工215

1212蘇(Sue),斑馬公司(ZebraInc.)維修領班215

1213娟(Juan),阿法斯公司(AlphaXInc.)焊工217

1214杰克(Jack),強生工業公司(JohnsonIndustriesInc.)計劃員219

附錄A計劃只是一個工具,其他需要的工具?221

A1工單系統222

A2設備數據和歷史記錄226

A3領導、管理、溝通和團隊精神(激勵手段)227

A4合格人員227

A41分類分級228

A42招聘錄用232

A43培訓233

A44機修間、工具間和工具235

A45倉庫和轉動備件240

A46可靠性維修240

A47改進工作流程244

A48維修考評245

小結245

附錄B計劃中有關人的方面252

B1計劃人員規則253

小結253

附錄C采購254

C1迷你文檔254

C2迷你文檔標簽255

C3其他辦公用品256

C4設備標識256

C5設備標牌吊線257

C6故障標牌258

C7開放式文件柜259

C8CMMS282

附錄D表格樣例與工單286

附錄E維修計劃員工作職責透析286

附錄F其他工作職責透析286

F1維修排程員287

F2維修計劃文員287

F21新的工單287

F22工單完成之后287

F23其他職責287

F3生產調度員288

F4采購288

F5維修領班288

F51工作開始之前288

F52工作進行之中289

F53工作完成之后289

F54其他職責289

F6計劃主管289

F7維修經理290

F8維修項目經理291

F9維修分析員292

附錄G工作抽樣(扳手時間)研究:“迷你調研”292

G1調研綜述293

G2介紹293

G3分類定義294

G31工作294

G32等待時間295

G33其他時間295

G34不詳295

G4調研結果296

G41觀察數據采集296

G42分析299

G43總體300

G44人員301

G45設備狀態302

G46時段303

G5結論303

G6建議306

G7附件A通過抽樣方法的維修效率評估程序307

G8附件B工作抽樣計算308

附錄H工作抽樣(扳手時間)研究:“全面調研”308

H1綜述309

H2介紹309

H3分類定義310

H31工作310

H32等待時間311

H33其他時間311

H34不詳311

H4調研結果311

H41觀察數據采集312

H42分析316

H43總體329

H44人員329

H45設備狀況354

H46時段355

H47內部調研的有效性和局限性356

H48測評適應357

H5結論358

H6建議359

H7附件A通過工作抽樣方法的效率評估程序361

H8附件B工作抽樣計算361

附錄I影響效率的特殊因素362

I1例外工藝和設備的扳手時間362

I2通用工單363

I3授權與排程364

I31定義及詳細內容365

I32授權什么366

I33對維修計劃員和維修領班適當授權367

I34適當授權的結果368

I4排程完成率369

I41主要原因370

I42排程過多370

I43員工做不到372

I44排程插隊375

I45低效員工376

I5優先等級系統377

I51主要原因377

I52選擇379

I53實際上沒有優先等級系統382

I54優先等級系統的游戲383

小結384

附錄J工單系統和編號384

J1介紹384

J2工作流程388

J3工單表格和需要欄目388

J4CMMS使用指導388

J5編號389

J51優先等級390

J52狀態392

J53部門和班組392

J54工作種類393

J55如何發現問題394

J56計劃類型394

J57大修395

J58裝置和單元411

J59設備分組和系統413

J510設備類型416

J511問題種類、模式、問題原因和采取措施416

J6工單編號系統417

J61目前的編號系統417

J62舊的工單編號系統417

J63附注418

J7人工發布418

附錄K設備流程圖和標識421

K1設備編號422

K2設備標牌制作和設置423

小結423

附錄L計算機化維修管理系統423

L1計劃原則和應用CMMS424

L2對計劃和排程有用的特征425

L21商用戶界面友好425

L22速度為王425

L23可靠性居其次426

L24協助庫存426

L25屬于改造?屬于重修?需要叫人?426

L26故障標牌427

L27大修和清理對比狀態427

L28優先等級427

L29故障發現427

L210附件或者鏈接427

L211設備模塊428

L3項目類型428

L31補丁428

L32升級428

L33系統更換428

L34新系統429

L4實際系統的小毛病430

L5死亡進行曲項目430

L51它們是什么431

L52為什么發生432

L53挽救要點432

L6計劃一個CMMS項目432

L7CMMS的需求433

L8CMMS計劃434

L81人員435

L82范圍435

L83項目計劃436

L84零件438

L85專用工具441

L86程序442

L87估計費用442

L9持續支持442

L10洞察力444

L11審查屏幕設計的會議444

附錄M設立和支持一個計劃小組446

M1傳統維修組織中首次設立計劃小組447

M11組織和界面450

M12計劃員451

M13工作場所布置451

M14管理和控制452

M2現有計劃部門的重組或優化452

M3考慮452

M31老設施與新設施453

M32基建中的工廠453

M33集中維修與分散維修453

M4傳統團隊和自主管理團隊455

M5助力和障礙概覽456

M6計劃管理的主要方面457

M61組織——設立計劃部門460

M62計劃——每周計劃充足的任務462

M63排程——每周安排足量任務464

M64執行——執行安排的任務并且提供反饋466

M65保持——保持計劃和排程持續運行467

M7關鍵助力和障礙468

M71管理支持——計劃和排程系統的贊助人470

M72領班支持——計劃和排程系統的落實472

M73技工支持——計劃與排程系統的落實473

M74正確計劃員——設立崗位,并挑選正確的計劃員475

M75計劃員培訓——讓計劃員得到培訓476

M76緊急故障——計劃和排程系統應用到被動維修477

M77技工打攪——讓計劃員分心479

M78設備標識——為設備掛牌480

M79檔案——設立有效的檔案482

M710采購——及時買到非庫存品483

M711工單系統——建立一個有效的基礎485

M712CMMS——配備一套有用的計算機系統485

M8特殊情況486

M81改進既有計劃——改變現存組織488

M82新的裝置或單元——建立有效計劃488

M83自主管理團隊——計劃和排程的運用490

小結490

附錄N計劃員正式職位描述樣例490

N1維修計劃員490

N11職責492

N12基本要求492

附錄O培訓測試樣例494

O1維修計劃試題1496

O2維修計劃試題2499

O3維修計劃試題3501

附錄P改善維修計劃,經理自檢題501

附錄Q外包工作504

Q1為什么要外包506

Q2外包的問題506

Q3外包的模式506

Q31維修和操作整體外包507

Q32維修全部外包507

Q33維修技工外包507

Q34技術不強任務外包507

Q35非常規任務或需要特殊技術的任務外包508

Q36補充人員外包508

Q37提高內部維修管理水平508

Q38外包的仲裁510

小結510

附錄R使命、原則和準則的簡述510

R1維修計劃使命宣言511

R2維修計劃原則511

R3維修排程原則511

R4確定主動維修與被動維修的準則512

R5確定少量維修與大量維修的準則512

R6確定是否暫存零件工具的準則512

R7技工提供充分工作反饋的準則512 2100433B

該方案包含了所有制造廠家推薦的、滿足制造國當局的持續適航要求的維修任務和計劃。方案中所有維修任務和計劃來源于不同方面對該型航空器持續適航的要求,下面列出了其中的幾種可能(但并非僅限于這幾種來源):

(1)該型航空器最新版的維修審查委員會報告;

(2)該型航空器的服務通告;

(3)該型航空器的服務信函;

(4)制造國當局頒發的該型航空器的適航指令;

(5)該型航空器型號審定維修要求;

(6)該型航空器結構適航限制項目要求;

(7)發動機、輔助動力裝置、零部件制造廠家的相關維護要求;

注:服務通告、服務信函和適航指令必須由運營人自己經過確認后,將適用于自己機隊的要求結合進自己的維修方案中。

工程機械維修管理的現狀:維修計劃兌現率低

維修計劃兌現率低。施工企業對下屬機械使用單位的制約不夠,使得修理計劃兌現率低、施修工期難保證、修理不徹底、忽視施修質量等現象時有發生。

維修管理是一項涉及范圍廣、人員多又相互聯系的系統性工作,如運行情況的記錄,維修間隔的控制,項目的實施。這其中包含了人、作業程序、檢查落實、經濟性分析控制等問題,有一個環節出現問題必將影響到最終實施結果。

- 相關百科

- 相關知識

- 相關專欄

- 設備維修資料

- 設備維護業務外包管理研究

- 設備維護體系培訓教程(第2版)

- 設備維護檢修規程(上下)

- 設備維護水平考核指標和入階評價

- 設備維護管理

- 設備綜合經營管理

- 設備規劃

- 設備訂貨合同

- 設備訂貨清單

- 設備設施預防性維護保養攻略

- 設備設計與負荷計算軟件高級實例教程

- 設備負荷率

- 設備資產購置驗收辦法

- 《設備起重吊裝工程便攜手冊》

- 設備運行記錄

- 智能建筑工程報警與電視監控系統前端設備的安裝施工

- 有源配電網設備利用率影響因子體系及其價值計算方法

- 中華大廈五層宏遠公司辦公室內裝修工程施工組織設計

- 正壓送風對降低污水廠設備腐蝕的作用與實踐(論文)

- 原材料(設備)合格證、試驗報告匯總表碎石

- 怡達快速電梯SCORE項目獲國際勞工組織高度評價

- 展覽館裝飾工程消防改造施工組織設計方案(91頁)

- 智能建筑工程設計中的機電設備集成配置系統總體設計

- 中航格瀾陽光花園一期門禁對講建設項目施工組織設計

- 新型的低壓成套開關設備GGD型低壓配電柜

- 智能建筑智能化工程名詞解釋-通信系統設備安裝工程

- 政府投資工程類項目材料設備采購風險淺析及應對策略

- 執行設備工程監理規范提升地鐵設備監理服務質量

- 以可靠性為中心的修在醫療設備維修領域的應用綜述

- 一體化載體循環生物處理設備處理生活污水的中試

- 云南某科研大樓及配套工程建筑安裝工程施工組織設計